白炭黑分散剂ST在全钢载重子午线轮胎胎面胶中的应用

崔 晓,董凌波,顾高照,丛明辉

(三角轮胎股份有限公司,山东 威海 264200)

随着汽车物流及运输行业的快速发展,全钢载重子午线轮胎的需求量逐渐增大,行业竞争日趋激烈,欧盟轮胎标签法和国内各大配套厂对全钢载重子午线轮胎的性能要求越来越高。目前全钢轮胎不再只专注高行驶里程性能,降低轮胎滚动阻力也逐渐成为行业研究的重点。技术人员在胎面胶配方设计时普遍采用白炭黑替代炭黑,以降低轮胎滚动阻力,提高抗湿滑性能[1-3]。然而,由于白炭黑表面富含强极性的硅羟基,与聚合物之间作用力小,白炭黑之间极易团聚,导致胶料的加工性能差[4-6]。随着白炭黑在全钢轮胎胎面胶中的用量增大,混炼胶在胎面挤出过程中经常出现撕边问题,因而限制了高填充白炭黑在全钢轮胎胎面胶中的广泛应用。

白炭黑分散剂ST的主要成分为烃类、锌皂及填料的混合物,可弱化白炭黑之间的团聚效应,降低胶料的门尼粘度,提高白炭黑在胎面胶中的分散性,使胶料具有优异的流动性,从而改善胎面挤出的撕边问题。

本工作主要研究白炭黑分散剂ST在全钢载重子午线轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国进口产品;顺丁橡胶(BR),牌号9000,中国石化齐鲁石化分公司产品;白炭黑,牌号1165MP,索尔维白炭黑(青岛)有限公司产品;炭黑N234,山西安仑化工有限公司产品;硅烷偶联剂TESPT,威海市和谐硅业有限公司产品;白炭黑分散剂ST,莱茵化学(青岛)有限公司产品。

1.2 配方

生产配方:NR 80,BR 20,白炭黑 30,炭黑N234 25,氧化锌 3.5,硬脂酸 2,硅烷偶联剂TESPT 6.5,防老剂4020 2,防老剂TMQ 1.5,防护蜡 2,硫黄(S-80) 2,促进剂TBBS-80 1.8。

试验配方中加入2份白炭黑分散剂ST,其余组分及用量均同生产配方。

1.3 主要设备和仪器

GK320E/GK550ET型串联型密炼机,德国克虏伯公司产品;XK-160型开炼机,无锡益联有限公司产品;MV2000型门尼粘度仪、MDR2000型无转子硫化仪和RPA2000橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;RH2200型毛细管流变仪,英国马尔文有限公司产品;Instron 3367型电子拉力试验机,美国英斯特朗公司产品;动态粘弹性分析(DMA)仪,德国GABO公司产品;TJR-2-TB(Y)型轮胎高速耐久试验机,天津赛象科技股份有限公司产品。

1.4 混炼工艺

胶料混炼均在串联型密炼机中进行,上密炼机混炼工艺(转子转速为45 r·min-1)为:生胶、氧化锌、白炭黑分散剂ST、防老剂等小料→压压砣20 s→加炭黑和白炭黑→压压砣40 s→提压砣清扫10 s→压压砣(150 ℃)→排胶;下辅机混炼工艺为:温度保持在150 ℃,混炼2 min→排胶,挤出至开炼机;在开炼机上进行终炼胶混炼,混炼工艺为:排胶→捣胶→1/2硫黄和促进剂→捣胶→剩余1/2硫黄和促进剂→捣胶均匀→排胶。

1.5 性能测试

(1)硫化特性。采用无转子硫化仪测试胶料的硫化特性,测试条件为150 ℃×60 min。

(2)物理性能。按相应的国家标准测试硫化胶的物理性能,试样硫化条件为150 ℃×30 min。

(3)动态力学性能。采用DMA仪测试硫化胶的动态力学性能,测试条件为:静态应变 10%,动态应变 5%,频率 10 Hz,温度范围 30~80 ℃。

2 结果与讨论

2.1 理化分析

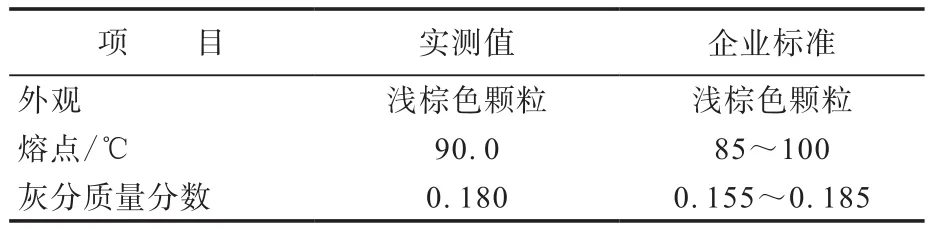

白炭黑分散剂ST的理化分析结果见表1。

表1 白炭黑分散剂ST的理化分析结果

从表1可以看出,白炭黑分散剂ST的各项理化性质均符合企业标准要求。

2.2 硫化特性

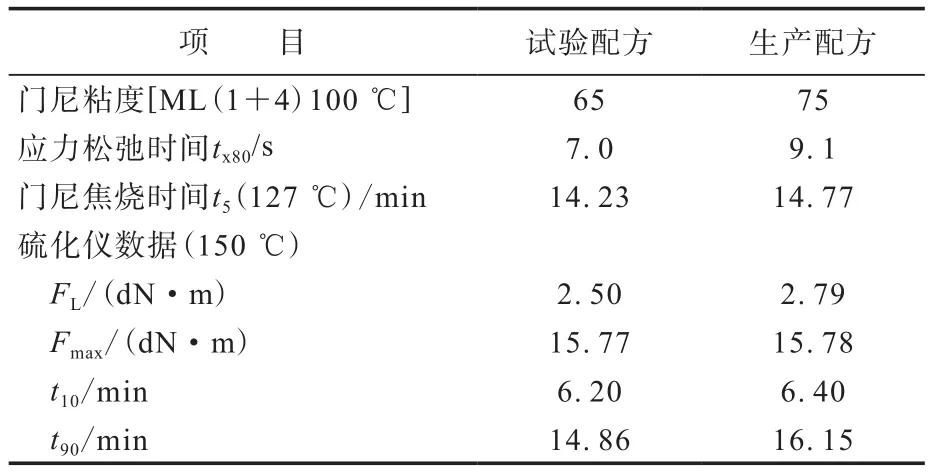

胶料的硫化特性如表2所示。

表2 胶料的硫化特性

从表2可以看出:与生产配方胶料相比,试验配方胶料的门尼粘度明显减小,应力松弛时间缩短,FL略低,说明填料-填料之间的相互作用较弱,胶料流动性较好;t90缩短,硫化速度加快,这是由于白炭黑分散剂ST作为白炭黑表面活性剂覆盖在白炭黑粒子表面,减小了白炭黑表面极性基团对促进剂的吸附量,因此加快了硫化速度。

2.3 物理性能

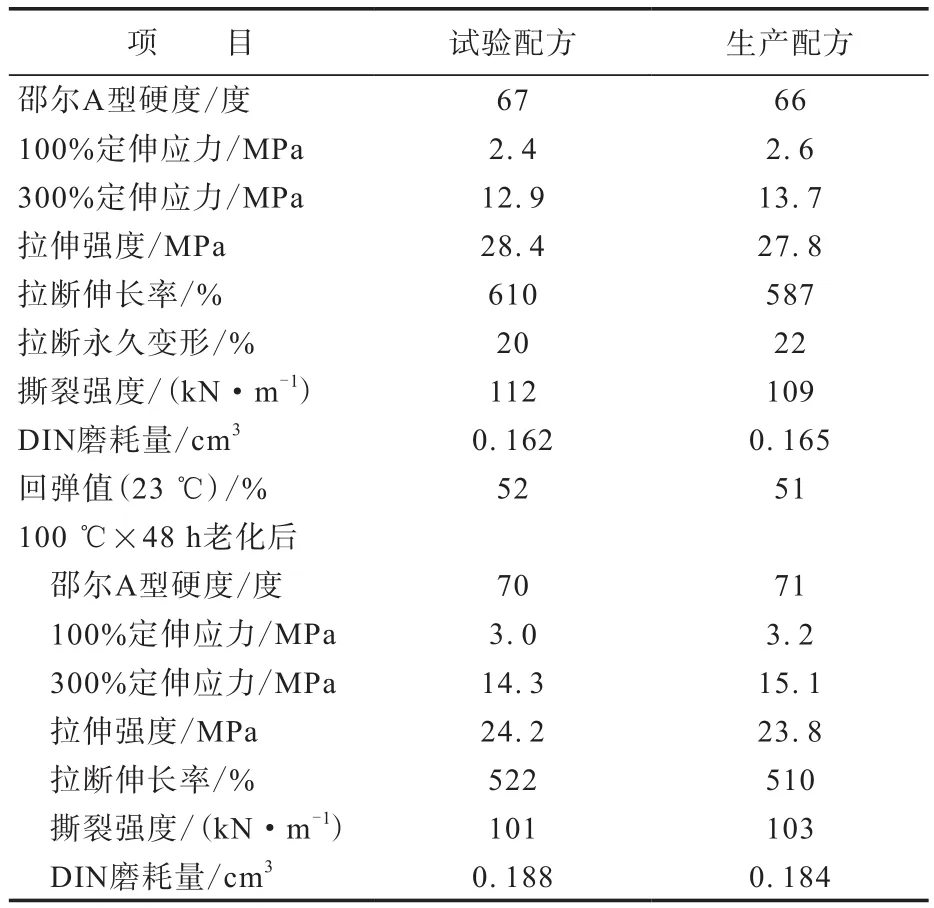

硫化胶的物理性能如表3所示。

表3 硫化胶的物理性能

从表3可以看出:与生产配方硫化胶相比,老化前试验配方硫化胶的拉伸强度、拉断伸长率和撕裂强度增大,耐磨性能提高;老化后试验配方硫化胶的拉伸强度和拉断伸长率增大。分析认为,由于白炭黑在胶料中的分散性提高,橡胶网络的交联密度增大,因此硫化胶的物理性能提高。

2.4 流变性能

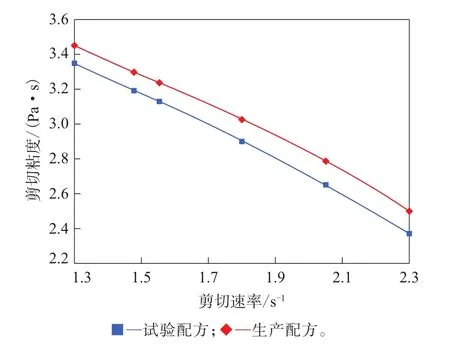

胶料的剪切粘度与剪切速率的关系曲线如图1所示。

图1 胶料的剪切粘度-剪切速率关系曲线

在100 ℃时,随着剪切速率的增大,胶料的剪切粘度不断下降,呈现剪切变稀现象。从图1可以看出,在相同的剪切速率下,与生产配方胶料相比,试验配方胶料的剪切粘度减小,且剪切变稀程度增大。说明在试验配方中加入白炭黑分散剂ST,可以显著减弱填料-填料之间的相互作用,白炭黑分散剂ST在胶料挤出过程中起到内润滑作用,有利于改善胶料的加工性能。

2.5 RPA分析

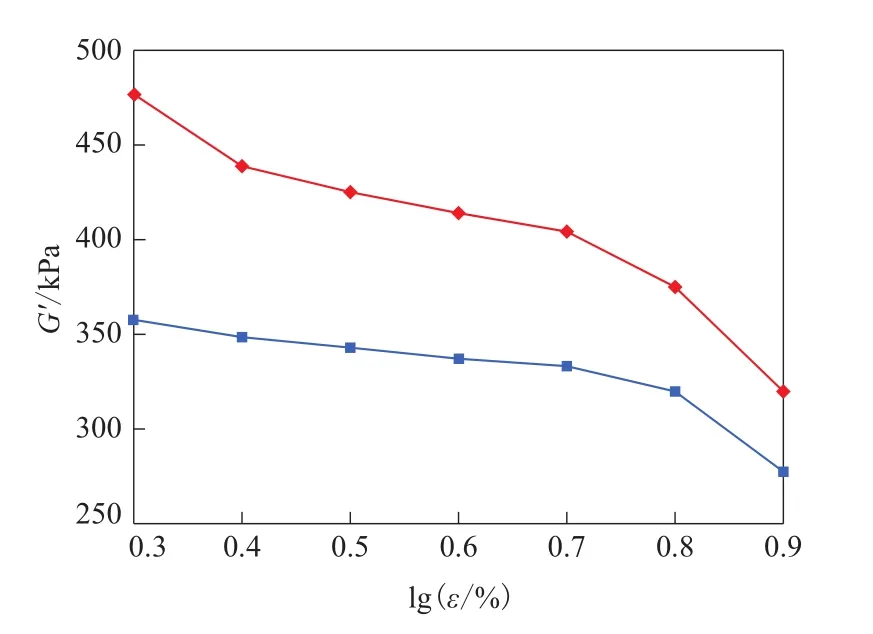

胶料的储能模量(G′)与应变(ε)的关系曲线如图2所示。

图2 胶料的G′-lgε关系曲线

研究表明,胶料的G′随着应变增大而呈典型的非线性下降,这种现象称为Payne效应。这是由于在大应变下,填料与填料之间的网络破坏是引起G′变化的主要原因[7],用ΔG′表征,ΔG′越大,说明填料-填料之间的相互作用越大,Payne效应越强,尤其是在高填充白炭黑胶料中网络聚集表现得更加明显。

从图2可以看出,与生产配方胶料相比,试验配方胶料的G′减小,且随着应变的增大,试验配方胶料的ΔG′明显小于生产配方胶料。分析认为,由于白炭黑分散剂ST减弱了白炭黑的极性,提高了聚合物与白炭黑界面的乳化分散作用,使白炭黑与聚合物之间的接触面积增大,弱化了填料网络的形成,降低了Payne效应,提高了白炭黑在胶料中的分散性。

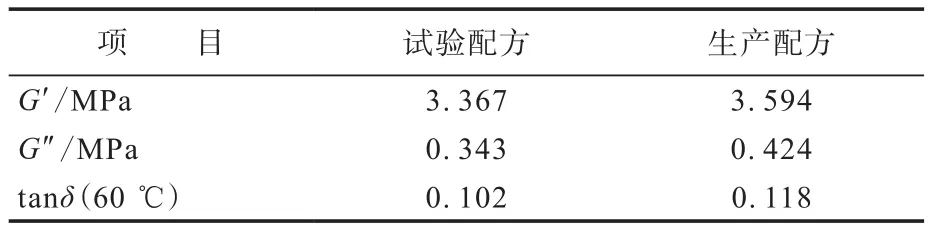

2.6 动态力学性能

硫化胶的动态力学性能如表4所示,G″为损耗模量,tanδ为损耗因子。

表4 硫化胶的动态力学性能

根据温度-时间等效原理,应用与粘弹性的相互关系来表征轮胎的抗湿滑性能和滚动阻力。0和60 ℃时的tanδ分别表征轮胎的抗湿滑性能和滚动阻力,0 ℃时tanδ越大,表明轮胎的抗湿滑性能越好;60 ℃时tanδ越小,表明轮胎的滚动阻力越低[8-10]。

从表4可以看出,与生产配方胶料相比,试验配方胶料在60 ℃时的tanδ减小14%。说明白炭黑分散剂ST提高了白炭黑的分散性,使轮胎的滚动阻力略有改善。

2.7 胎面挤出性能

胎面挤出外观如图3所示。

图3 胎面挤出外观

从图3可以看出,生产配方胶料在胎面挤出时存在明显的撕边问题,而试验配方胶料在胎面挤出时表面光滑,撕边问题得到了解决。这主要是由于采用白炭黑分散剂ST降低了橡胶分子的内摩擦力,提高了胶料经过螺杆挤出机的塑化效果,从而提高了胶料的流动性。

2.8 成品轮胎性能

分别采用生产配方和试验配方胶料试制245/75R19.5 16PR TR689A轮胎,并对成品轮胎的耐久性能和滚动阻力进行测试,试验结果如表5所示。

表5 成品轮胎性能

从表5可以看出,与生产轮胎相比,试验轮胎的耐久性试验累计行驶时间延长,滚动阻力系数减小。这是由于在胎面胶中添加白炭黑分散剂ST,提高了白炭黑的分散性,降低了胶料的生热,因而提高了轮胎的耐久性能,降低了滚动阻力。

3 结论

在高填充白炭黑的全钢载重子午线轮胎胎面胶中加入2份白炭黑分散剂ST,胶料的门尼粘度减小,应力松弛时间缩短;胶料的流动性提高,解决了胎面挤出撕边问题;减少了白炭黑之间的团聚,增强了白炭黑与聚合物之间的相互作用,提高了白炭黑分散性,降低了Payne效应,改善了硫化胶的物理性能;成品轮胎的耐久性能提高,滚动阻力降低。