芳纶浆粕在自行车轮胎防刺层中的应用

罗乃良,许 敏,叶 之

(中策橡胶集团有限公司,浙江 杭州 310018)

将芳纶纤维用于自行车轮胎中,既可保证轮胎强度,又能达到轻量化的目的[1-2]。本工作研究芳纶短纤维在自行车轮胎防刺层中的应用。首先确定轮胎防刺层的结构设计,其次分析芳纶短纤维对胶料的增强效果及其用量对胶料性能的影响,最后研究轮胎性能的影响因素。

1 芳纶短纤维防刺层轮胎的结构设计

在自行车轮胎帘布层与胎面胶之间增加一层芳纶短纤维防刺层(如图1所示)能有效增强轮胎的抗刺扎能力。虽然铁钉等尖锐物会刺穿轮胎的胎面胶,但在接触到芳纶短纤维防刺层时,在轮胎内压的支撑下,防刺层能很好地阻止外物的刺入,从而避免内胎被刺破。

图1 芳纶短纤维防刺层示意

2 芳纶短纤维在防刺层中的应用

考虑芳纶短纤维防刺层自行车轮胎生产的可行性,防刺层的基本配方采用轮胎生产中应用较广的自行车轮胎胎面胶配方,在基本配方的基础上考察不同芳纶短纤维用量的应用效果。

2.1 芳纶短纤维增强效果分析

胶料中常用的短纤维增强材料包括纤维素纤维、棉纤维、聚酯纤维、锦纶纤维和芳纶纤维等[3-6],它们都能提高胶料的强度。

芳纶浆粕上有微原纤,从三维形态分析可以发现,芳纶浆粕微原纤可以使芳纶浆粕与橡胶基体的结合更牢固[7],如图2所示。

图2 芳纶浆粕在橡胶中的分散

长度6 mm以下未卷曲芳纶精切短纤维混炼时较难均匀分散。高比表面积(7~9 m2·g-1)的芳纶浆粕比较蓬松,容易产生静电,也不易混入胶料,导致分散不均匀。为使芳纶浆粕能更好地分散在橡胶基体中,芳纶浆粕的混炼可以采用分散体或母料的方式,杜邦公司研发了一种相关专利技术,能将芳纶浆粕更好地分散到橡胶基体中,用这种方式制得的产品称为Kevlar®EE。

试验证明Kevlar®EE芳纶浆粕增强胶料的复合模量随芳纶浆粕含量的增大而提高,因此本研究使用Kevlar®EE芳纶浆粕。

2.2 芳纶浆粕用量对橡胶界面粘合的影响

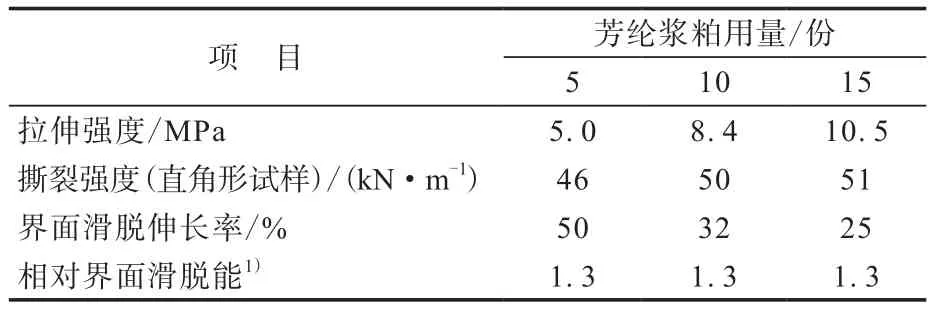

为了表征胶料的模量和抵抗变形能力,研究了芳纶浆粕用量对胶料强伸性能的影响[8-9],结果如表1所示。

表1 芳纶浆粕用量对胶料强伸性能的影响

由表1可见,随着芳纶浆粕用量的增大,胶料的拉伸强度和撕裂强度增大,界面滑脱伸长率减小,相对界面滑脱能没有变化。

随着外界拉伸力的逐步增大,防刺层的芳纶纤维与胶料间会发生界面间的滑移,最终产生界面滑脱,从而出现应力-应变曲线的拐点。芳纶纤维胶料的相对界面滑脱能表现在胶料应力-应变曲线中,相当于曲线与横坐标围成的近似三角形图形的面积。使用相对界面滑脱能可以更直观地反映胶料产生界面滑脱的能量。不同用量芳纶浆粕填充胶料的应力-应变曲线如图3所示。由此分析也可得出芳纶浆粕用量对防刺层胶料相对界面滑脱能的影响不大。

图3 不同用量芳纶浆粕胶料应力-应变曲线

3 芳纶浆粕防刺层的制备

自行车轮胎芳纶浆粕防刺层的胶料制备过程包括橡胶塑炼→下片→胶片返炼→加入配合剂→防刺层压片→冷却→裁断。

通过分析可以确定影响芳纶浆粕防刺层性能的主要因素有芳纶浆粕用量、防刺层厚度和轮胎硫化时间。芳纶浆粕防刺层胶料在密炼后,依据不同规格自行车轮胎的生产工艺参数,通过压片机和裁断机裁成不同厚度和宽度的防刺层胶片待用。

4 轮胎性能影响因素分析

4.1 芳纶浆粕用量

防刺层胶料中芳纶浆粕用量对胎体强度和粘合强度的影响如图4所示。

图4 芳纶浆粕用量对胎体强度和粘合强度的影响

由图4可见,随着芳纶浆粕用量的增大,胎体强度显著提高,可提高轮胎的抗刺扎性能。这是由于随着芳纶浆粕用量的增大,胶料的复合模量增大,从而使胎体强度相应增大。

由图4还可以看出,随着芳纶浆粕用量的增大,胎体粘合性能下降,从而导致轮胎耐久性能降低。这主要是由于随着芳纶浆粕用量的增大,胶料的粘合性能下降导致防刺层与帘布层的粘合性能明显下降。

4.2 防刺层厚度

防刺层厚度对胎体强度和粘合强度的影响如图5所示。

由图5可见:随着防刺层厚度的增大,胎体强度增大,轮胎的抗刺扎性能明显提高;防刺层厚度对胎体粘合性影响规律不明显。

图5 防刺层厚度对胎体强度和粘合强度的影响

防刺层厚度越大,轮胎抗刺扎性能越优异,但会增大轮胎的质量,对轮胎的轻量化不利;防刺层厚度的增大也会增大轮胎的成本;过厚的防刺层不利于轮胎散热,在轮胎行驶中易产生其他问题。

4.3 硫化时间

温度、压力和时间是轮胎硫化的三要素,其中温度和压力通常是一定的,因此硫化时间是影响轮胎性能的关键因素。硫化时间对橡胶制品的性能影响显著[10-11]。

硫化时间对胎体强度和粘合强度的影响如图6所示。

图6 硫化时间对胎体强度和粘合强度的影响

由图6可见:在轮胎正常硫化区间(8.5~9.5 min)内,胎体强度和粘合性能波动较小;但当轮胎处于欠硫和过硫的情况下,随着欠硫和过硫程度的增大,胎体强度和粘合性能的下降幅度较大。

为了快速确定不同芳纶浆粕用量和防刺层厚度下轮胎的正硫化时间,可采用气泡临界点时间法。首先明确两个定义,一个是气泡点时间,即在一定的温度和压力下硫化,轮胎恰好出现气泡的时间;另一个是气泡临界点时间,即在一定的温度和压力下硫化,气泡恰好消失的时间。例如:某规格轮胎在现有温度、压力下,不同硫化时间的气泡情况如图7所示,则可得出该规格轮胎的气泡点时间为8.5 min,气泡临界点时间为9.0 min。

图7 不同硫化时间下轮胎的硫化气泡情况

初始气泡临界点时间的设定可根据相似的规格,初步确定该规格轮胎的气泡临界点时间,即以暂定硫化时间减去安全时间。实测气泡临界点时间法是按初始气泡临界点时间硫化轮胎,若没有出现气泡,则再适当缩短硫化时间(根据具体规格每次递减15~60 s),直至找到气泡临界点时间;若出现气泡,则适当延长硫化时间(根据气泡的位置及大小递增),直至找到气泡临界点时间。

确认轮胎气泡点时应趁热切开轮胎,观察轮胎断面(包括上下模之胎面、帘布层间、胎圈等部位)是否出现气泡现象,并予以标示。

正硫化时间为气泡临界点时间、安全时间与季节因素影响时间之和。依据经验,气泡临界点时间为≤5,5~7,8~14,15~18和≥18 min时安全时间分别为1,2,3,4 min和气泡临界点时间的20%。

5 结论

分析对比了芳纶短纤维与芳纶浆粕对橡胶的增强效果,确定采用Kevlar®EE芳纶浆粕制备自行车轮胎防刺层,并研究芳纶浆粕用量、防刺层厚度和硫化时间对胎体强度和粘合性能的影响,结论如下:

(1)随着芳纶浆粕用量的增大,胎体强度明显提高,但粘合性能下降;

(2)随着防刺层厚度的增大,胎体强度增大,粘合强度变化趋势不规律;

(3)在轮胎正常硫化区间内,胎体强度和粘合性能波动较小;但当轮胎处于欠硫或过硫状态下,随着欠硫和过硫程度的增大,胎体强度和粘合性能下降幅度较大。

为了解关键工艺参数对轮胎性能的综合影响,后期的研究计划引入均匀设计方法,并在其基础上用GMDH回归建模方法建立回归方程。