大型压块活性炭生产线运行实践与讨论

赵 媛

(大同煤业金鼎活性炭有限公司,山西 大同 037003)

活性炭具有较为发达的孔隙结构和较大的比表面积、良好的化学稳定性、优异的吸附性能,广泛应用于环境保护、医药卫生和食品制药等领域[1,2]。尽管理论上所有的含碳材料都可以制备活性炭,但是果壳活性炭、木质活性炭和煤基活性炭才是主要的商业活性炭产品[3]。

我国煤炭资源丰富,价格相对低廉,煤基活性炭还有抗磨损、易再生等优点。煤基活性炭主要应用在水的深度净化、烟气脱硫脱硝等领域,目前我国煤基活性炭的产能已经达到60 万t/a[4]。

随着GB 5749—2006《生活饮用水卫生标准》等国家标准的强制实施,饮用水深度净化技术得到了广泛应用,其中臭氧—生物活性炭技术是当前饮用水深度净化的主要方法。根据活性炭产品的外观形状,煤基活性炭主要分为柱状颗粒活性炭和破碎颗粒活性炭[5,6]。压块破碎颗粒活性炭简称为“压块活性炭”,主要用于水深度净化。在活性炭吸附与臭氧联用的臭氧—生物活性炭(O3-Biological Activated Carbon,O3-BAC)水处理工艺中,压块活性炭表面粗糙,微生物更容易附着、生长在其表面,比柱状活性炭更加适用于水深度净化处理[7,8]。2012年起GB 5749—2006《生活饮用水卫生标准》已经在全国强制实施,饮用水的监测指标从原有的35项增加至106项,其中代表各种有机污染物的化学需氧量(CODMn)应小于3 mg/L[9]。O3-BAC作为理想的饮用水深度净化技术,随着新建、改建市政供水深度净化工程的不断增多,压块活性炭需求量逐渐增加。同煤集团金鼎活性炭有限公司煤基活性炭产能达到了10 万t/a,是世界上产能最大的单体活性炭生产企业,其中压块活性炭生产线的产能达到了5 万t/a,也是国内压块活性炭产能最大的生产线。本文以5 万t/a压块活性炭生产线在设备选择、生产调试及运行过程中出现的一些问题开展讨论。

1 压块活性炭的生产工艺

大同地区蕴藏的侏罗纪弱黏结性烟煤是制备压块活性炭的优质煤种。配煤工艺是生产压块活性炭的常用工艺[10,11],配煤主要起到改善黏结性,调节活性炭孔隙和控制生产成本的作用。生产压块活性炭尽量不要配入添加剂/粘结剂,是利用原料煤的自身黏结性在外部的压力作用下自成型。

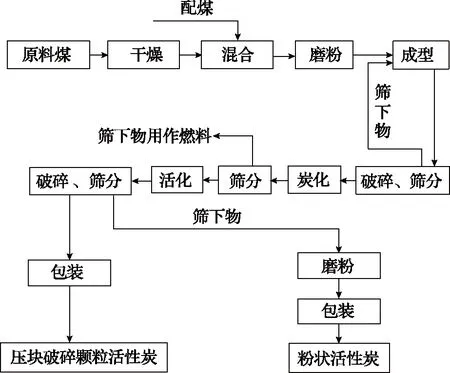

同煤集团金鼎活性炭公司5 万t/a压块活性炭生产线的工艺流程如图1所示。原料煤经过干燥、混合配煤及磨粉成型,再经过破碎筛分、炭化及活化等关键步骤制成压块活性炭产品。其中活化料的筛下物经过磨粉后可以制得粉状活性炭作为压块活性炭生产线的副产品。

图1 金鼎公司压块活性炭生产工艺流程

在压块活性炭的生产过程中,磨粉、压块成型、炭化和活化是至关重要的工艺过程,下面分别对各个工艺过程中在设备选型、生产实践中的问题展开讨论。

2 磨粉

压块活性炭对原料煤粒度要求较高,原料煤磨粉是在工业允许条件下尽可能将原料煤磨得细一些,增大煤粉的外表面积,易于成型、提高压块炭的强度。一般要求煤粉的细度为95%以上通过325目可达到生产工艺要求。压块成型过程中原料煤的水分也是影响成型效果的重要指标,生产压块活性炭的原料煤通常是洗选后的精煤,含水量较高,磨粉和干燥工艺应该是统一在一个工段内。

5万t/a压块活性炭生产线的干燥及磨粉工段选用的是盘式干燥机+雷蒙磨。由于压块活性炭大多采用配煤生产,在磨粉工艺之前进行配煤,易于在磨粉时将原料煤混合均匀,因此在盘式干燥机设备后、磨粉机之前对不同种类的原料煤按照压块活性炭的配比进行称重,然后进入到磨粉工序。盘式干燥机利用蒸汽或者废热烟气对原料煤进行干燥,但是该设备的故障率较高,在实际生产过程中干燥效果也比较有限。雷蒙磨优点是煤种适应性强,生产噪音较小,生产的煤粉细度很容易达到要求。然而,雷蒙磨在规模化的活性炭生产中缺点也是非常明显,由于单台设备产能较低(2.5~3.5 t/h),对于5 万t/a的压块活性炭生产线所需的设备数量就较多,并且雷蒙磨不能长周期连续运行,导致煤粉供应的连续性较差。

经过多年的发展,立式磨系统在磨制煤粉的细度、稳定性等方面已经完全满足生产压块炭对煤粉的要求,并且配备热风炉产生热烟气可以在磨粉过程中对物料进行干燥。立式磨单台设备产能大(15~20 t/h)、规模化的活性炭生产中所用设备数量较少,并且立式磨占地面积较小。因此,大型的压块活性炭生产线投资运行,立式磨是较为理想的设备。

3 压块成型

3.1 压块成型工艺

压块成型是生产压块活性炭的关键工序,在成型模具内利用外部高压作用将煤粉压制成块状。大同地区烟煤具有弱黏结性,生产压块活性炭应尽可能不要配入粘结剂或者其它添加剂,因为沥青类的粘结剂会降低活性炭的吸附性能[8,12]。成型过程中主要利用原料煤的自成型性,这样有助于后续的炭化和活化生产。

成型设备为干法辊压造粒机系统,其主要由螺旋加料机、螺旋喂料机、双辊辊压主机、破碎机、整粒机和多级旋振筛构成。煤粉从设备顶部加入,经脱气、螺旋预压进入2个平等轧辊,轧辊相对旋转,物料被强制送入两辊之间,带槽轧辊将物料咬入辊隙被强制压缩,制成长宽高为50mm×25mm×12mm的炭块,其中压力的范围在12~15 MPa。

3.2 压块成型生产实践与讨论

研究表明,煤粉压块成型强度与煤粉的堆积密度、粒度分布、含水量和成型压力等均相关,在实际生产过程中发现煤粉的堆积密度影响最为显著。由于上一工段生产的煤粉在料仓内短暂停留后就被输送至压块造粒,其尚未经过长时间的脱气和沉积,堆积密度相对较低,仅为0.35~0.45 kg/L。但是,干法辊压造粒机的设备定型实验过程中,利用煤粉经过长时间的囤积,堆积密度达到了0.70 kg/L左右。干法辊压造粒设备的模具体积是确定的,生产却是按照重量计量,实际生产过程较低的煤粉堆积密度会导致压块造粒设备产能低于设计值。此外,低堆积密度的煤粉间空气含量较多,导致形成料强度较差,生产过程中挤压空气造成“放炮”现象严重,产生的冲击和振动对设备具有一定的损害作用。同时,粉料中空气含量较多,会导致成型料强度降低。压块机的生产中除了尽量增加煤粉料的静置时间,还在粉料进入压块设备之前设计有脱气装置,提高进入压块机设备的粉料堆积密度,从而增加产能,提升成型料的强度。

实际生产过程中压力在12~15 MPa较为合理,提高压力未必能够增加形成料的强度。一方面,较高的压力使得煤粉颗粒弹开,造成成型块状料裂纹;另一方面,过高的压力可能会导致煤粉颗粒“压溃”,从而造成强度的降低[12]。含水量同样具有一定的影响,将煤粉辊压成型属于放热过程,含有一定的水分具有润湿性,有利于成型,但是过高的水分使得煤粉成团,不利于成型,大同煤压块成型过程中水分控制在2%~5%较为合适。

4 炭化

4.1 外热式炭化炉的应用

炭化工序是煤基生产活性炭过程中的重要工序之一,炭化过程基本决定了活性炭的性能。炭化属于煤的低温干馏过程,活性炭的炭化过程控制理论已经发展的非常成熟,通过炭化工艺控制向着无定形炭含量多、石墨化程度低的方向发展才利于制备出孔隙发达的活性炭[13]。经过炭化后的炭化料形成了一定的初孔隙,有利于后续的活化工艺,并且炭化料的强度较压块破碎料会有所提高。

炭化炉设备的选择在规模化的压块活性炭生产中尤为重要,用于活性炭生产的炭化炉有很多种,诸如大同当地土法使用的土窑炉、坑式炉等,还有立式炭化炉及转炉等。其中土窑炉和坑式炉根本不具备现代化活性炭生产企业的条件,立式炭化炉产能较大,但是生产过程中的环保问题很难解决,生产环境较差,存在挥发性有机物(VOCs)的无组织排放和煤粉的散逸等问题。立式炭化炉多是处理块状原煤破碎炭的炭化,由于压块破碎颗粒堆积较为密实、透气性较差,立式炭化炉并不适用于颗粒物料的炭化生产。

适用于压块破碎活性炭的炭化生产是回转炉,回转炉包括内热式和外热式2种。内热式回转炉的工作原理是加热介质和被炭化的物料在一定的温度范围内连续直接接触,相互逆向流动。内热式回转炉的热源来自于配套的焚烧炉或者燃烧机,通过燃烧煤炭或者燃烧机产生的高温热烟气对压块破碎颗粒加热。由于燃烧过程中需要配入过量的空气才能保证燃料完全燃烧,并且内热式炭化炉的密封性能较差,所以一般内热式炭化炉内的O2含量并不易控制。过高的O2含量会导致物料的过度烧蚀,不仅造成炭化料产量的下降,还会显著降低炭化料的质量。另外一个关键是内热式炭化炉内部为砌筑耐火砖的筒体结构,设备很难大型化,因此,内热式炭化炉的产能通常为0.5 万t/a,并不适合规模化的活性炭生产。

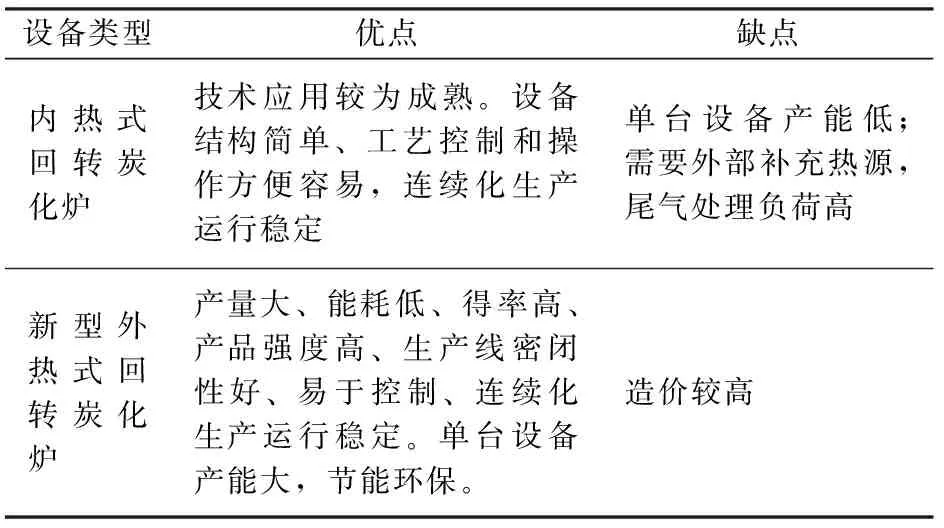

外热式炭化炉内热源和物料并非直接接触,而是利用热烟气的辐射加热物料,没有O2的过烧问题,是完全符合炭化生产工艺控制过程的设备。外热式回转炭化炉筒体内置多个独立的料仓,使得炉体内的物料充填系数增大,炉体内有效利用的炭化空间体积大幅提高,其生产能力是内热式回转炭化炉的3倍,达到了1.5 万t/a 。经过调试、运行及多年的连续运转,外热式炭化炉在生产的稳定性方面已经非常成熟。表1是对内热式炭化炉和外热式炭化炉的优缺点对比。

表1 内热式炭化炉及外热式炭化炉设备的比较

外热式炭化炉以钢材作为筒体,内部物料通道采用不锈钢管,单台设备造价较高。但其生产能力大、设备可以长周期连续运行,炭化得率高、产品质量较好。外热式炭化炉的热源来自于炭化过程热解尾气,除了供给自身使用之外,还可以作为燃料气通过焚烧炉产生的高温烟气供给余热锅炉生产水蒸气,如图2所示。无论从生产能力、产品质量、能源供应,还是节能环保等方面考核,外热式炭化炉的性价比要显著高于内热式炭化炉。

图2 焚烧法处理外热式炭化炉尾气

4.2 外热式炭化炉生产实践

5万t/a压块活性炭生产线一共使用了12台外热式炭化炉,是外热式炭化炉首次在我国煤基活性炭生产中大规模使用。由于外热式炭化炉的热源来自于自身的热解尾气,需要匹配焚烧炉,因此,在外热式炭化炉调试、运行的初始阶段,外热式炭化炉和焚烧炉的匹配是最大的难题。

焚烧炉设计基础数据来自于实验室管式炉对炭化过程的模拟,压块成型颗粒在热解过程中除了有CO和H2等可燃气热解逸出,还有一些低温煤焦油析出。实验室获取的数据和工业实际生产存在一定的差异,煤焦油的量及热值一般被低估,导致实际生产中炭化热解气至焚烧炉的管路设计相对较窄,煤焦油易于沉积、堵塞在管路中,造成气路不畅。这样,每隔1~2周就需要停炉,通入空气或者利用热烟气、水蒸气清理堵塞在管路中的焦油沉积。此外,过量的煤焦油还导致焚烧炉富裕系数降低,焚烧炉内燃烧温度过高,对设备安全性造成影响。对焚烧系统的改造过程一方面是拓宽热解气管路,另一方面是拆除焚烧炉内部格子砖,扩大燃烧容积。改造后基本解决了炭化炉和焚烧炉不匹配问题。

5 活 化

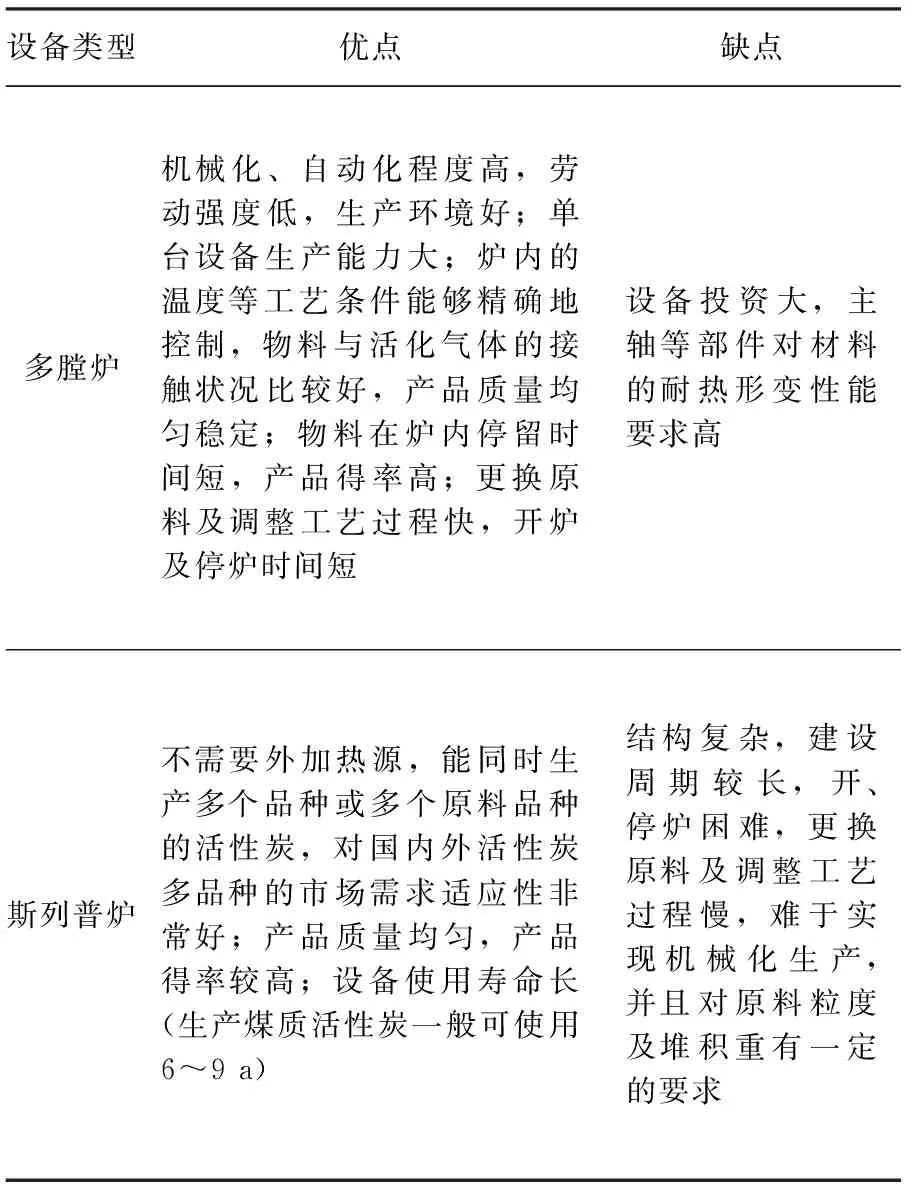

活化是将炭化料已经产生的初孔隙进一步发育、扩大形成更多孔隙的过程。压块活性炭对吸附性能的要求较高,通常选用斯列普活化炉或者多膛炉作为活化设备,5 万t/a的生产线中3 万t/a的产能是利用斯列普活化炉生产,2 万t/a的压块活性炭是采用多膛炉生产。

5.1 多膛炉的应用

斯列普炉是我国于20世纪50年代从前苏联引进的活化设备,经过国内几代工程技术人员的不断改进和完善,提升了自动化生产水平[14,15],但是对生产工艺的优化较少。多膛炉是美国于20世纪50年代开始开发应用于活性炭的制造,可以用于活性炭的活化生产。在美国、欧洲和日本等国的大型活性炭企业均采用了多膛炉技术进行再生或者活化生产[16]。多膛炉设备的优点非常明显,由于是多层炉膛设计,每一层炉膛都可以认为是独立的活化室,可以精准控制活化的温度、活化气氛条件,从而生产出理想的活性炭产品。在5 万t/a的活性炭生产线中选用了2台多膛炉(外径8.0 m、16层炉膛结构型式),单套多膛炉设备合格压块活性炭的产能达到1 万t/a,基本等同于6台560型斯列普活化炉的产能。多膛炉的最大缺点是造价较高,但是随着部分关键部件的国产化,近些年来多膛炉的的造价显著降低。表2是对斯列普活化炉和多膛炉的比较。

表2 斯列普活化炉和多膛炉对比

炭化料由斗式提升机提升到多膛炉顶部,由多膛炉顶部设置的2台双翻板喂料器喂入最上层炉膛,当总炉膛数量采取奇数取值设计时,该炉膛为“外耙层”(炉床上的物料由近中轴处向近炉壁位置移动,最终由近炉壁处的一系列落料孔掉落到下一层炉床上),第二层炉膛为“内耙层”(炉床上的物料由近炉壁处向近中轴位置移动,最终由近中轴处的圆环形落料孔掉落到下一层炉床)。如此“外耙层”与“内层”交互排列,直到物料在最后一个炉层(炉子的最底层,为“外耙层”)被耙齿输送到卸料孔卸出。多膛炉的内部内耙层和外耙层的结构如图3所示。

图3 多膛炉内部结构

5.2 多膛炉的生产实践与讨论

由于活化气体水蒸气与炭化料的反应是吸热过程,理论上应该是补充热源,多膛炉生产过程中是通过开启燃烧器提供热量,尤其在底部炉膛活化温度高于850 ℃,国内外的多膛炉运行经验是至少需要开启底层燃烧器提供热量,保证多膛炉的“自热平衡”[17]。但是在实际生产过程中燃气供应较为紧张,因此尝试将底层燃烧器关闭,通入过量的空气,通过氧化炭化料获得热量。这样势必降低了活化的得率,还可能对产品的指标造成一定的影响。在生产过程中发现,生产碘值1 000 mg/g的压块活性炭产品,在关闭底层燃烧器的条件下其活化得率仍然高于40%,显著高于斯列普活化炉33%的活化得率。

多膛炉对炭化料的适应性较强,在炭化炉调试改造过程中,炭化料的供应有限,部分炭化料的挥发分较高,达到了20%左右。斯列普活化炉对挥发分较高的炭化料适应性较差,过多的挥发分在斯列普活化炉产品道内产生的低温焦油会堵塞产品道,导致斯列普活化炉的生产能力降低。而多膛炉由于自身结构和配套工艺并不存在此类问题,过量的挥发分通过二次燃烧室的燃烧后产生的热烟气可以用于生产水蒸气。

多膛炉用于活化生产的优势还包括,生产过程较为洁净,无组织的VOCs排放量很小,烟气焚烧后经过除尘、脱硫和脱硝处理。此外,多膛炉设备自动化程度较高,一旦工艺参数调试运行稳定,可以保持长周期运转。与斯列普活化炉相比,生产中人员使用量大幅度减少且人工劳动强度较低,2套设备包括中控监控和设备巡检只需要5人/班即可。总之,未来的活性炭活化生产中使用多膛炉是发展的趋势。

6 结 语

综上所述,压块活性炭生产涉及的专业领域较多,尤其是规模化的生产线,牵涉到设备选型、工艺控制等方面问题。实际生产过程中需要确保每个工段达到理想的指标才能生产出合格的压块活性炭产品。一个大型的压块活性炭生产线在实际运行过程中,遇到的问题远不止文中所提到的这几点,至少还应包括原料煤的选择及配煤优化、物料的中转、储存及安置等。压块活性炭生产线在设计阶段就应该充分考虑到生产运行中可能出现的种种问题,才能减少生产调试中的负担,降低反复改造、调试工艺设备产生的费用,尽可能提高企业的效益。

■ 节能与环保