轴承压块断裂失效分析

王静,吴继辉,齐延生,慕松

(陕西重型汽车有限公司,陕西 西安 710200)

轴承压块断裂失效分析

王静,吴继辉,齐延生,慕松

(陕西重型汽车有限公司,陕西 西安 710200)

∶通过宏观检查、化学成分分析、硬度测试、金相组织分析、扫描电镜分析,确定了轴承压块断裂失效的原因。结果表明,轴承压块存在先期淬火裂纹,零部件表面硬度偏高是导致了轴承压块断裂的主要原因。

∶轴承压块;断裂;失效分析

10.16638/j.cnki.1671-7988.2016.09.068

CLC NO.: U472.43Document Code: AArticle ID: 1671-7988 (2016)09-202-02

轴承压块主要装配在牵引车及自卸车的后桥平衡轴上,承受整车主要载荷和动力,如果在车辆行驶过程中发生断裂,将严重影响车辆及人身安全。委托单位反馈在装配时发现两块轴承压块断裂,其材料规格为40Cr,表面氧化处理,热处理硬度HRC40-50。为分析其断裂失效原因,对失效零部件进行了断口宏观分析、显微组织检测、化学成分分析、硬度检验、扫描电镜检查与诊断。

1、理化检验

1.1断口宏观检查

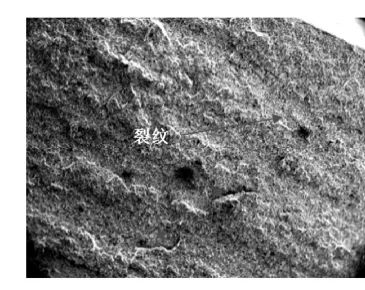

断裂轴承压块的宏观形貌见图1和图2。

断裂轴承压块的实物图件图1,经对轴承压块实物的仔细观察,发现断裂轴承压块表面经过了氧化处理,装配时产生的裂纹贯穿相邻的安装孔,肉眼可见四条裂纹,其中一条裂纹完全断裂,零件平面一侧螺栓安装孔周边可见明显的环状螺栓安装痕迹。断口局部宏观形貌见图2,图中可见,断面上靠近零件凹面一侧螺栓安装孔壁处存在一深色的先期断裂面,先期断裂面近似呈三角形,径向深度及轴向深度基本在3-4mm之间,其余断口新鲜、平齐,其上可见纵向条痕。

图1 断裂零件外观形貌

图2 开裂处断口宏观形貌

1.2化学成分

为确定轴承压块的化学成分是否合格,从轴承压块近断口处截取试块,经三棱落地砂轮机打磨,运用ARL3460型金属分析仪对试块进行化学成分分析,结果符合GB/T3077-致1999 标准要求,各元素检测结果(质量分数,%)见下表。

表1 零部件的化学成分(质量分数,%)

1.3硬度检验

为确定轴承压块的硬度是否合格,从轴承压块上截取试块,经三棱落地砂轮机打磨,不同细度的砂纸打磨,运用TH320洛氏硬度计进行硬度测试,结果为:49.0HRC,49.2 HRC,48.8 HRC,平均值为49.0HRC,符合技术要求HRC40-50,但接近上限。

1.4金相组织分析

在零件断面深色区域(先期断裂面)的横截面上截取金相试样,试样经抛光腐蚀后在Olympus GX51F型光学显微镜下进行观察,其先期断裂面处金相微观形貌见图3,图中可见先期断裂面(裂纹)有明显的晶界显微裂纹,判断此先期裂纹为淬火裂纹。该区域显微组织为中等粗细的、均匀的回火屈氏体,见图4。在零件断裂面中部进行检查,其显微组织为回火马氏体+少量铁素体+微量贝氏体,且铁素体呈带状聚集分布,零件表面存在轻微的脱碳现象。见图5所示[1]。

图3 先期断裂面(裂纹)表面200X

图4 先期断裂面附近微观 组织500X

图5 基体组织200X

1.5断口微观形貌分析

将轴承压块断口超声清洗后置于SEM6610电子扫描电镜下观察,从图6可以看出断口表面存在很多铸造缺陷,铸造缺陷尤其是在断裂起源区(螺栓安装孔处)集中如图7所示,从断口微观形貌可以看出:断裂以沿晶断裂和准解理脆性断裂形态为主,有出现少量穿晶裂纹。这表明轴承压块基体韧塑性较差,这一方面使材料抗冲击能力差。另一方面也使材料对表面应力集中结构更加敏感。因此在装配应力下裂纹以脆性方式开裂[2]。

图6 断口整体微观形貌

图7 断面缺陷形貌

图8 断裂源扩展区域形貌

图9 断裂源扩展区放大形貌

图10 断裂源区放大形貌

2、断裂原因分析

通过以上理化分析结果可知,该轴承压块的化学成分、金相组织和硬度均符合国家标准技术要求,但是硬度值偏高,接近上限。

通过对断口的宏观检查和扫描电镜微观诊断分析可判断,40Cr轴承压块断裂为热处理工艺不当,即轴承压块在表面淬火后没有进行低温回火或自回火不够充分,导致材料形成淬火裂纹,当在轴承压块的螺栓孔安装螺栓时受到较大的应力和冲击作用下,淬火裂纹在冲击应力条件下发生扩展;同时表面硬度较高,塑性变形困难,不能缓和因冲击产生的应力,应力无法释放,最终在裂纹处开始扩展,直至轴承压块发生断裂[3~4]。

3、结论

1)轴承压块是装配应力作用下, 在螺栓安装孔淬火裂纹处起裂并扩展形成的快速脆性断裂。

2)材料热处理强度偏低偏脆, 存在先期淬火裂纹是导致轴承压块发生快速脆性断裂的原因[5]。

3)建议更改热处理工艺, 提高材料强度和韧性,同时在装配方面严格按照工艺文件操作。

[1] 刘艳琳,梅华生,彭颋.减震器托架断裂失效分析[J].精密成形工程,2014,6(4): 69-73.

[2] 胡春燕,刘新灵,陈星.高强度钢螺栓断裂失效分析[J],金属热处理,2012,37 (9):125-127.

[3] 渠清团.40Cr 钢内齿轮齿圈断裂失效分析[J],机械与自动化,2013, 08:115-116.

[4] 董红磊,陈玉忠,肖凌云等.汽车变速箱吊耳断裂失效分析[J],金属热处理,2015,40(增刊):94-97.

[5] 钟培道,断裂失效分析[J],理化检验-物理分册,2015,41(7):375-378.

Analysis of Bearing Block Fractures

Wang Jing, Wu Jihui, Qi Yansheng, Mu Song

(Shaanxi Heavy AutomobileCo., Ltd., Shaanxi Xi'an710200)

A few kinds of test methods were used to analyze the fracture bearing block. including fracture Macro View analysis, chemical test, HRC test , metallography test and micro - scanning analysis .The result shows that the main reasons of bearing block fractures are quench cracks and high surface hardness.

Bearing Block; Failure; Invalid Analysis

∶U472.43

∶A

∶1671-7988 (2016)09-202-02

王静(1984-),女,就职于陕西重型汽车有限公司,主要从事理化检验分析工作。