常村煤矿选煤厂煤泥提灰提效工艺优化实践

王文宾,刘加强

(潞安化工集团 常村煤矿选煤厂,山西 长治 046000)

1 选煤厂概述

常村煤矿选煤厂是隶属于潞安化工集团的一座现代化矿井型选煤厂,处理能力为6.00 Mt/a(重介、跳汰分选系统分别为3.00 Mt/a),煤种为贫煤。矿井原煤小于0.5 mm煤泥含量为9.884%,50~0.5 mm粒级煤泥含量为1.128%。浮选工艺采用4台XJM-S28-4 型浮选机,处理干煤泥能力55 t/h,浮选精煤采用加压过滤机回收,滤布孔径为120目;浮选精煤滤液直排入浓缩机,闭路循环;跳汰机用水为浓缩机溢流循环水,洗水通过捞坑处理细颗粒物料,捞坑溢流直排入浓缩机闭路循环;浓缩机底流由KXGZ-550/200U型板框压滤机进行固液分离,自投运以来,板框压滤煤泥灰分持续偏低。为了进一步挖掘煤泥潜力,提升生产效益和技术水平,选煤厂在煤泥回收工艺上进行探索和改进,通过采取加压过滤机滤液水闭路回收和捞坑溢流水工艺管道改造措施,最终实现对煤泥灰分的有效控制,提高了精煤产量,有效促进了该厂降本增效工作的开展[1-2]。

选煤厂在日常生产工作中发现板框压滤煤泥灰分持续偏低问题,煤泥平均灰分为23%左右。煤泥组分主要来自浮选尾矿、TBS尾煤高频筛筛下水、跳汰捞坑溢流、加压过滤机滤液水和板框压滤机滤液水,其中浮选尾矿平均灰分为65%,TBS尾煤高频筛筛下水平均灰分为39%,跳汰捞坑溢流平均灰分为16%,加压过滤机滤液水平均灰分为9%,板框压滤机滤液水平均灰分为33%。对煤泥灰分造成直接影响的是跳汰捞坑溢流和加压过滤机滤液水,捞坑溢流中所含1 mm以下低灰细颗粒物料较多,加压过滤机滤液水中所含物料基本为浮选精煤[3-4]。

2 低灰物料回收工艺的调整

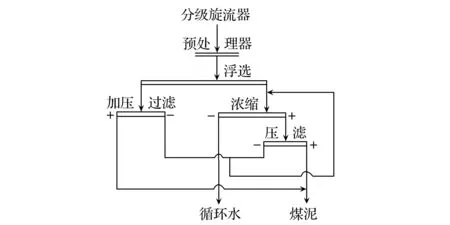

经现场调研分析,确定了捞坑溢流和加压过滤机滤液水中的低灰细颗粒物料是造成煤泥灰分持续偏低的主要原因。在工艺流程中缺少对捞坑溢流中低灰物料的回收环节,加压过滤机滤液水的处理亦未考虑120目以下细颗粒物料的进一步回收,造成低灰物料直接进入浓缩机形成底流煤泥[5]。原工艺流程如图1所示。

图1 原工艺流程

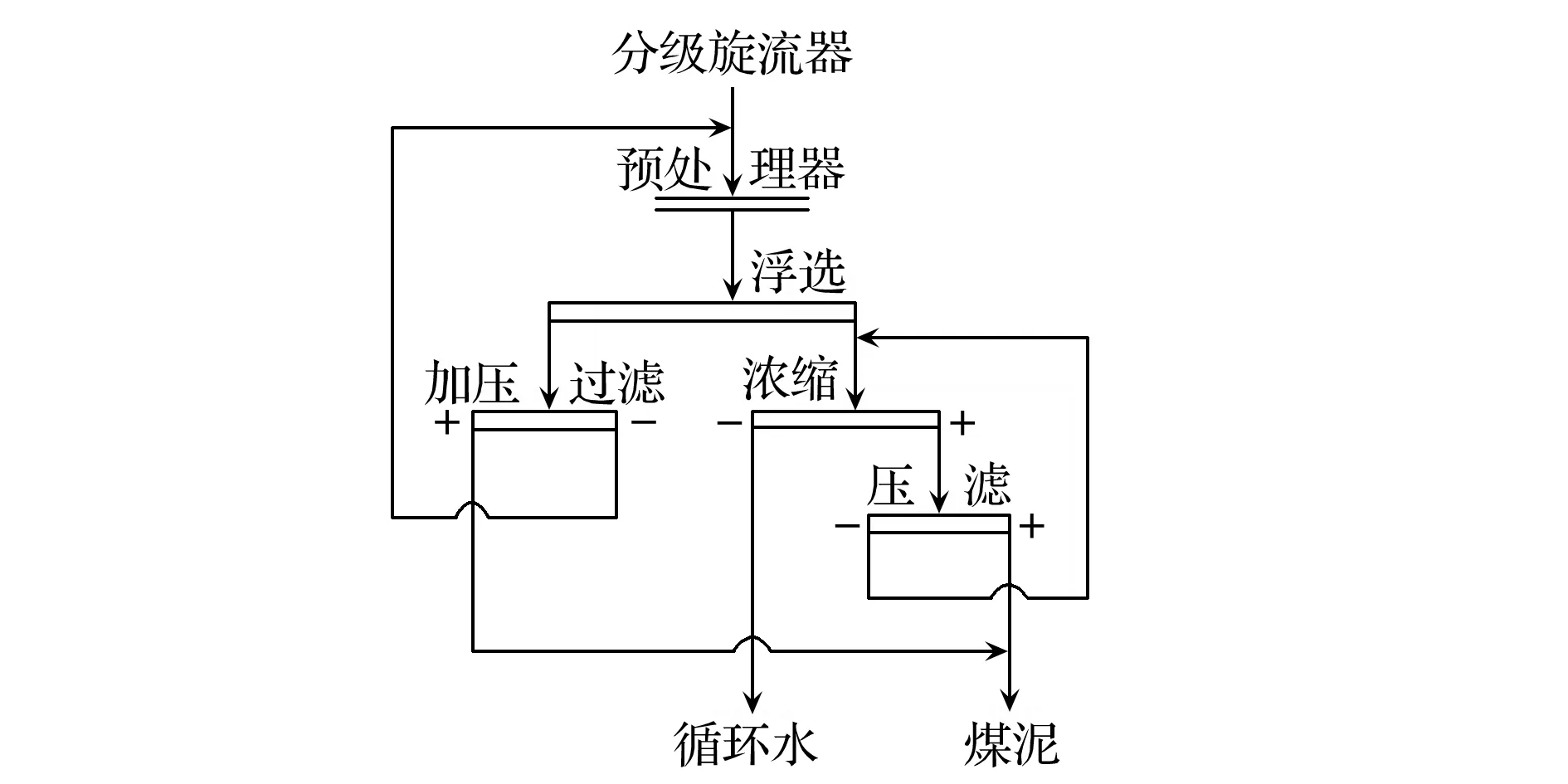

针对以上问题,选煤厂在煤泥水处理工艺上进行调整,将捞坑溢流转排至原生煤泥处理系统,经分级旋流器分级后,由粗煤泥分选机和浮选机对其中的低灰物料进行回收;将加压过滤机滤液水转排至浮选机矿浆预处理器中,由浮选机对其中的浮选精煤进行再回收,提高浮选精煤回收率,不但避免加压过滤机滤液水中浮选精煤的浪费,同时也利用了加压过滤机滤液水中残存的浮选药剂[6-7]。改进工艺流程如图2所示。

图2 改造后工艺流程

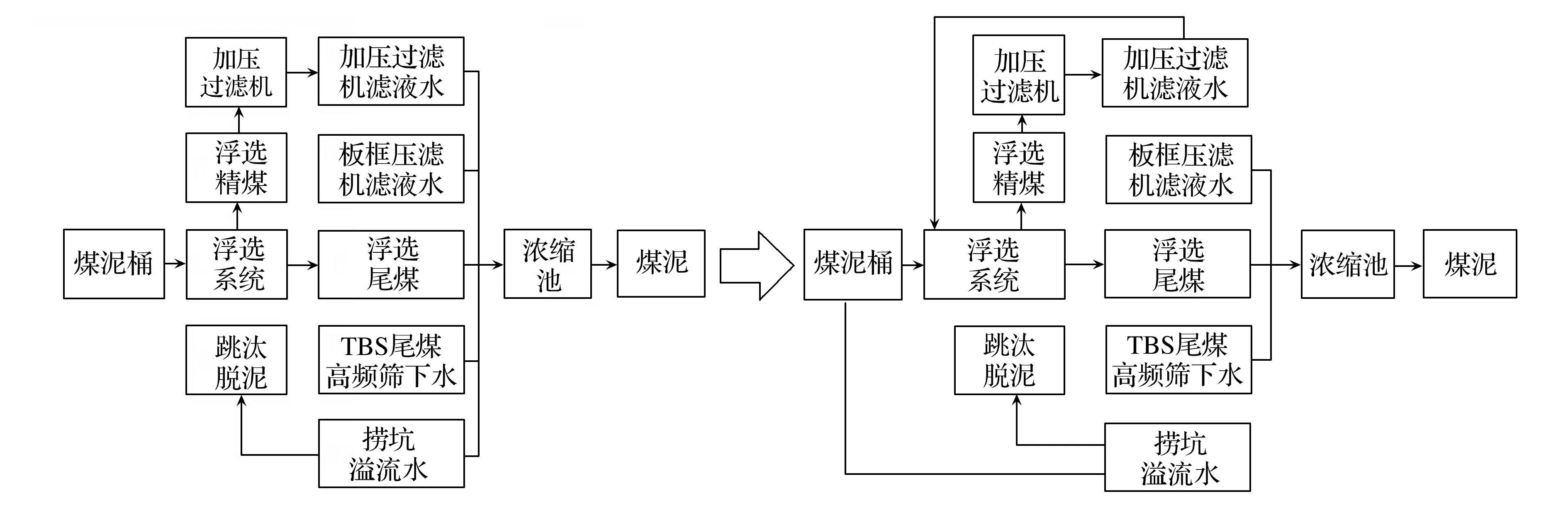

3 改造具体措施

在加压过滤机滤液池处安装滤液转排泵1台,敷设专用管路至浮选机矿浆预处理器,加压过滤机滤液水经过收集池收集后由滤液转排泵转排至浮选系统回收其中的低灰精煤,实现加压过滤机滤液水中的低灰细颗粒煤泥全部回收至精煤中,同时利用了滤液中的残存浮选药剂,降本增效[8-9]。

捞坑溢流改造中,将原有的捞坑溢流转排管道进行改制,增设1条通向原生煤泥筒的管路,通过阀门切断捞坑溢流通向浓缩机的管路流向,捞坑溢流经管路进入转排桶,一部分作为跳汰洗选系统选前脱泥筛的冲水、一部分直接进入跳汰系统对应的原生煤泥桶,实现闭路循环,杜绝捞坑溢流直接进入浓缩池,造成精煤浪费[10]。

图3 改造示意

4 应用效果分析

4.1 精煤产量提升

加压过滤机滤液水改造:转排泵处理能力80 m3/h,工作效率70%,滤液水浓度60 g/L,平均每天运行16 h,改造后每天多回收精煤约53.76 t;捞坑溢流改造:溢流水流量800 m3/h,工作效率70%,溢流浓度30 g/L,跳汰系统平均每天运行5 h,每天多回收精煤约8.4 t。上述改造每年可多回收精煤约2万t,直接经济效益可达1 000万元以上。

4.2 煤泥灰分得到有效控制

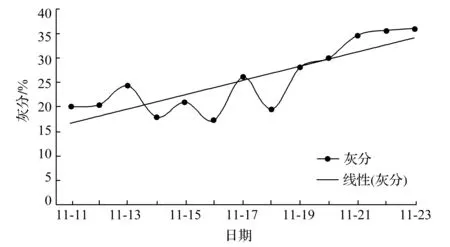

改造前,煤泥产品灰分偏低,平均灰分为23%。改造后煤泥产品质量得到了有效控制,灰分提高到33.19%,且随着改造系统的持续投运,煤泥产品灰分呈现逐渐上升趋势[11-12]。

图4 煤泥灰分变化曲线

4.3 煤泥水质量得到有效控制

改造后浓缩机溢流的浓度由原来的30 g/L降至10 g/L,循环水的质量明显提升,有效地保证了选煤生产用水水质需求;压滤机压滤物料周期由21 min提升至67 min,说明由于捞坑溢流直排入浓缩机所造成的粗颗粒煤泥量明显减少;同时,在实现了加压过滤机滤液水闭路回收后,因浮选药剂造成的浓缩池水面泡沫积聚现象基本消失[13],如图5所示。

图5 改造前、后浓缩池表面泡沫积聚情况对比

5 结 语

从常村煤矿选煤厂煤泥特性、选煤工艺管理、固液分离设备运行现状以及工艺技术改造等方面进行深入研究,结合现场的生产数据,对煤泥灰分持续偏低的问题及其精益管控措施进行了总结和评价。选煤厂所采取的加压过滤机滤液水闭路回收和捞坑溢流水工艺管道改造措施,直接高效地解决了煤泥灰分低的问题,实现了精煤产量提升的经济效益和煤泥水质量管控的环境效益,完善了细粒级煤的分选工艺,大幅提升分选效能并实现喷吹煤资源回收利用优化,但煤泥质量精益管控仍有可提升空间,还需进一步加强过程管控,以达到资源利用最大化。