超临界CO2 透平选材初探

刘长春, 彭建强, 张宏涛, 刘新新, 李宇峰, 刘云峰

(哈尔滨汽轮机机厂有限责任公司, 黑龙江哈尔滨, 150046)

0 引言

化石资源的能量转化方式有朗肯(Rankine)循环、 布雷顿(Brayton)循环等,其中朗肯循环主要应用于火电、 核电等发电系统, 布雷顿循环主要应用于燃气轮发电系统[1]。 正在建设的参数为35 MPa/615 ℃/630 ℃/630 ℃的二次再热机组的效率已经可以达到50%。 目前的布雷顿循环多以理想气体为介质, 超临界二氧化碳(supercritical carbon dioxide, S-CO2) 具有良好的传热和热力学特性,无毒且具有较好的稳定性, 将其用于布雷顿循环具有系统热效率高、 结构紧凑等优势。 近年来,国内外都在开展将S-CO2应用于布雷顿循环的研究工作[2-4]。

对于S-CO2布雷顿发电系统用材, 国内外也开展了相关的研究工作[5], 但是对于发电体系统中的透平材料研究相对较少。 本文综合国内外S-CO2发电系统参数,借鉴不同参数汽轮机选材经验,给出不同参数S-CO2透平选材建议,并分析了汽轮机常用铁素体钢、 奥氏体钢和高温合金材料在SCO2介质中存在的问题, 给出了S-CO2透平用材的研发建议。

1 国内外S-CO2 透平材料选材建议

目前, 国内外S-CO2循环发电系统见表1。

表1 国内外超临界CO2 循环发电系统

从表1 看出, 目前国内外S-CO2循环发电系统的参数范围比较宽, 温度275~700 ℃, 压力13.84~28 MPa。 参考火电不同参数汽轮机用材特点, 给出表1 所列不同参数试验机组的用材方案:

(1)温度≤537 ℃, 压力≤14 MPa, 参数低于亚临界汽轮机 (538 ℃, 16.7 MPa), 因此, 转子、汽缸、 阀体、 紧固件等高温部件可以选择合金钢,高温叶片选择9%~12%Cr 铁素体耐热钢;

(2)温度 527 ℃, 压力 20 MPa, 由于压力超过亚临界汽轮机 (16.7 MPa), 宜参照超临界汽轮机用材方案, 选择9%~12%Cr 铁素体耐热钢;

(3)温度 600 ℃, 压力 20 MPa, 由于温度超过超临界汽轮机(566 ℃), 宜参照超超临界汽轮机用材方案, 以9%~12%Cr 铁素体耐热为主, 高温叶片选用高温合金或奥氏体不锈钢;

(4)温度 700 ℃, 压力 28 MPa, 则应充分借鉴国内外700 ℃先进超超临界汽轮机材料研发成分, 选择Ni 基合金材料。

2 S-CO2 透平关键部件用材需要解决的问题

对于S-CO2透平关键部件用材需解决的问题:

(1)高温强度;

(2)氧化;

(3)渗碳。

从工作温度和压力来看, 如果充分借鉴汽轮机关键部件选材经验, 则S-CO2透平选材不存在高温强度问题。 但是, 由于工作介质由蒸汽改为高密度、 低黏度的CO2, 因此, 必须考虑所选材料在这种介质中的腐蚀问题。

文献[6]指出, 合金渗碳的过程可以用如下反应解释:

M+CO2→MO+CO

2M+CO2→MO+CM+CO→MO+C

式中: M 为金属; MO 为金属氧化物; C 为活性碳。

Rouillard F[7]等的研究表明, 在 S-CO2环境中渗碳现象在550 ℃时就会发生, 而由渗碳造成的影响主要有两方面: 一方面, 在较高的温度下,渗碳过程会很快完成, 则腐蚀层中会存在一部分碳化物, 进而增加腐蚀层的脆性, 加速腐蚀产物的剥落; 另一方面, 渗碳会使材料的晶界处聚集大量碳化物, 显著降低材料的高温性能。

大量研究和实际使用经验表明, 无论是耐热钢, 还是高温合金, 晶界大量碳化物的形成是导致材料在高温、 高应力下长期运行后脆化和性能裂化的主要原因之一。

因此, 对于S-CO2透平用材, 最重要的是解决材料的渗碳问题。

3 不同成分材质在CO2 中的腐蚀行为

如前所述, 材料在S-CO2环境中的腐蚀主要是氧化和渗碳腐蚀。 这2 种腐蚀都会使合金的性能裂化, 但是, 与氧化相比, 渗碳腐蚀对于材料性能裂化的影响要大得多。

邹佳男[8]等研究了2 种合金钢X70 和3Cr(化学成分见表2)在S-CO2环境中的腐蚀情况,指出:

表2 X70 和3Cr 的化学成分 wt%

(1)在 S-CO2环境中, 2 种低合金钢的缝隙内腐蚀轻微, 而在缝隙边缘处腐蚀严重。

(2)在液相中, 低合金钢会发生严重的缝隙腐蚀, 以均匀腐蚀为主; 在S-CO2相中, 低合金钢以局部腐蚀为主。

(3)在 S-CO2环境中, 3Cr 钢的耐缝隙腐蚀性能劣于X70 钢, 但耐均匀腐蚀性能优于X70 钢。

Furukawa[9]等测试了 12Cr 钢、 316 不锈钢在干燥S-CO2(纯度: 99.995%)环境中的腐蚀性能, 测试条件: 温度 400~600 ℃, 压力 10~20 MPa。 测试结果表明, 12Cr 钢和316 不锈钢均发生不同程度的腐蚀, 但是, 腐蚀速率仅受温度影响, 几乎与S-CO2的压力无关。 含Cr 量较高的316 不锈钢的腐蚀速率较低, 而含Cr 量较低的 12Cr 钢会长出复合氧化膜(Fe3O4和 Fe(Fe1-x, Crx)2O4)。 在氧化膜与基体交界位置, 都有不同程度的渗碳层(深度可达100 μm)。 渗碳层会降低材料的持久寿命。12Cr 钢在 600 ℃、20 MPa S-CO2的条件下腐蚀 1 000 h 后的复合氧化膜和渗碳层形貌如图1 所示。

图 1 12Cr 钢在 600 ℃、 20 MPa S-CO2 的条件下腐蚀1 000 h 后的复合氧化膜和渗碳层形貌[9]

文献[10]研究了 SS316 和 Hastelloy C276 在S-CO2中的氧化和腐蚀情况。 试验材料为商用高压管材, 材质的化学成分如表3 所示。

表3 试验用材化学成分 wt%

试样规格: 外径 6.35 mm, 内径 2.11 mm, 壁厚2.12 mm;

试验条件:650 ℃、S-CO2、暴露 500 h、1 000 h;650 ℃、 空气、 暴露 1 000 h。

SS316 在S-CO2环境中的氧化情况如图2 所示。

图 2 SS316 在 650 ℃、 20 MPa、 S-CO2 环境中暴露500 h 后的氧化物形态 (SEM 图片)

对图2 中氧化物能谱分析表明, 内层氧化层为尖晶石结构的Fe-Cr 氧化物, 外层为Fe3O4, 最外层为Fe2O3, 沿晶氧化物为Fe-Cr 氧化物, 瘤状区域的内层为Fe-Cr 氧化物, 外层为Fe 氧化物。

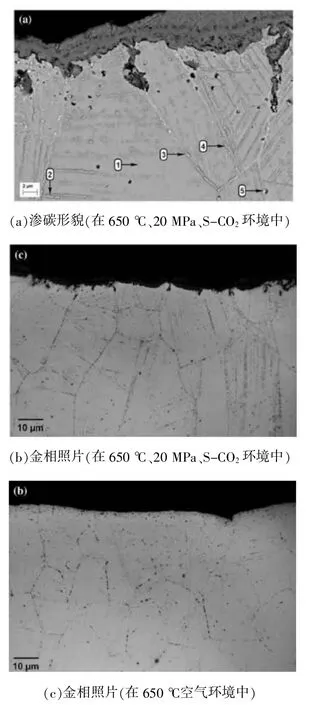

SS316 在S-CO2环境中的渗碳情况如图3 所示, 其中标记点的化学分析结果见表4。 从图3 可以看出, SS316 渗碳严重, 即使经过 120 h 后, 整个壁厚便都发生时渗碳。 不论是晶界还是晶内,都存在大量碳化物。 在空气环境暴露, 碳化物的体积分数为1.3%, 而在S-CO2环境中则为4.6%。

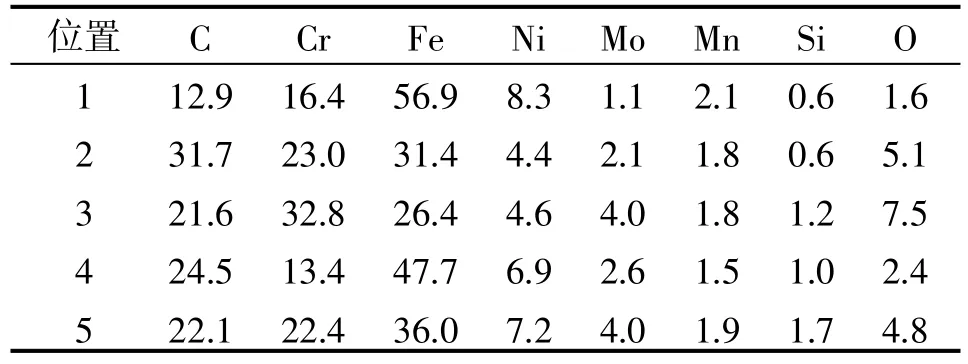

表4 SS316 合金渗碳位置的能谱分析结果 %

图 3 SS316 在 650 ℃、 20 MPa、 S-CO2 环境中暴露1 000 h 后内部渗碳形貌和在650 ℃空气环境中时效1 000 h 的金相照片

虽然2 种材料的Cr 含量基本一致, 但是无论是抗氧化性还是抗渗碳性, Hastlloy C276 都明显优于SS316。 这是因为:

(1)SS316 渗碳严重, 在合金的近表面基材的晶界及晶内形成大量富Cr 的碳化物Cr23C6, 导致基体中的贫Cr, 进而使基体表面无法形成稳定的Fe2O3保护层, 最终造成氧化严重;

(2)C 在镍基合金中的溶解度, 从而降低了Cr23C6的稳定性;

(3)Ni 基合金渗碳对C 的活度的要求比钢高2个数量级, 所以Ni 基合金在S-CO2中不易发生渗碳问题。

由此可见, 对于S-CO2介质, Ni 基合金最不易发生渗碳问题。 因此, 对于S-CO2透平用材可以选用Ni 基合金。 特别地, 国内外已经针对700℃等级先进超超临界汽轮机用镍基合金开展了大量深入而广泛的研究[11-12], 并取得了显著的成果,完全可以将这些成果应用于S-CO2透平材料。

4 含不同杂质S-CO2 环境下材料的腐蚀行为

鲁金涛[6]等研究了S-CO2布雷顿系统中材料在含不同杂质S-CO2环境下材料的腐蚀行为。 环境包括: (1)纯 S-CO2环境;(2)含水蒸气环境;(3)含硫气体环境;(4)含盐掺杂环境。

研究结果表明, 掺杂 SO2、 H2O、 O2及其他酸碱物质都会显著影响S-CO2介质对系统部件的腐蚀性能。

然而, 目前关于掺杂不同杂质对S-CO2腐蚀性能影响的研究主要以碳捕捉与储存(CCS)过程为背景, 由于其试验温度低, 且试验材料主要为碳钢[8], 参考价值有限。 国内外关于材料在高温高压S-CO2条件下的腐蚀研究方法及腐蚀机理研究的报道还很少。

5 总结

在研究国内外S-CO2循环发电系统主要参数的基础上, 参考汽轮机用材经验, 给出S-CO2透平选材建议,分析了国内外对于候选材料在S-CO2环境中腐蚀问题的研究情况, 指出渗碳是S-CO2透平材料面临的最主要问题。

对于S-CO2透平关键部件用材, 建议如下:

(1)鉴于Ni 基合金在S-CO2环境中抗腐蚀性能最优, 奥氏体耐热钢次之, 铁素体耐热钢最差,因此, 应优先选择Ni 基合金作为候选材料, 并充分应用国内外700 ℃等级先进超超临界汽轮机用Ni 基合金材料的研究成果;

(2)考虑到机组制造成本, 应研究候选材料选用奥氏体钢或铁素体钢加涂层保护的方案;

(3)尽快开展材料在含不同杂质S-CO2环境下腐蚀方法和腐蚀机理研究, 为S-CO2透平材料防腐蚀处理提供依据。