高压胀差支架的优化设计

彭家强

(东方电气自动控制工程有限公司, 四川德阳, 618000)

0 引言

随着机组容量的增加, 蒸汽参数越来越高,为了提高运行的经济性, 其级效率都设计很高,级间间隙、 轴封间隙都比较小, 运行如果控制不当, 容易发生转动部件与静止部件间的相互摩擦,引起汽轮机主轴弯曲, 振动过大等问题, 造成严重损害事故[1]。 汽轮机胀差直接体现汽轮机缸体和转子的膨胀状态, 是汽轮机安全运行的重要参数之一, 胀差值超过危险值将直接遮断汽轮机。 目前, 许多机组的轴系机械安装零位和监测保护系统的电气零位不一致, 因胀差传感器零位锁定不当, 使得机组启动后, 测量误差较大, 甚至无法正常监测和投入保护, 只能停机处理[2]。 大型汽轮机老机组的胀差设置都为单测点, 作为跳机测点,存在一定的误跳风险。 根据国家能源局25 项反措要求, 以及API670 最新标准要求, 重要保护信号应有多个独立信号进行冗余 (如二取二或三取二), 避免保护误动[3-4]。 某机组的高压胀差均安装在前轴承箱里面, 由于前轴承箱的结构限制, 安装高压胀差支架的位置只有一个, 针对此情况,提出了对高压胀差支架的优化设计。

1 改造前的介绍

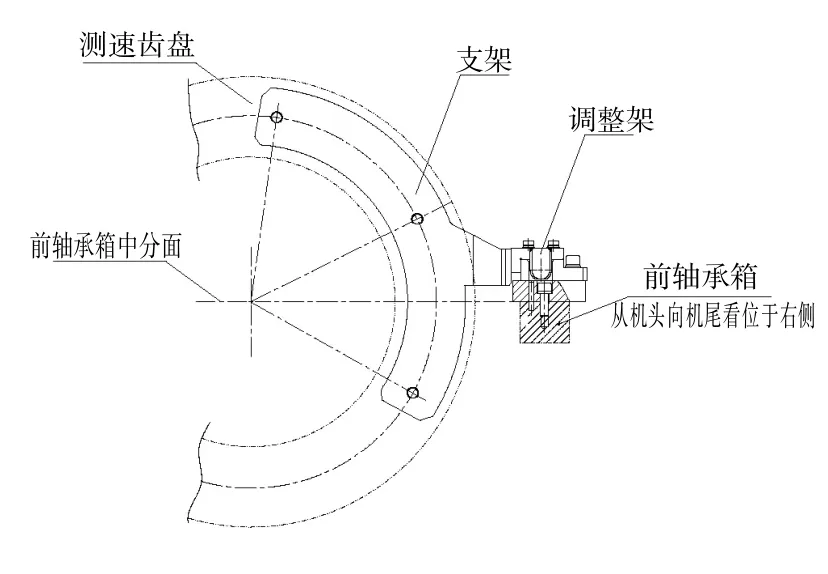

某电厂35 万机组高压胀差安装在前轴承箱右侧 (从机头向机尾看)。 目前该机组高压胀差采用单个传感器进行监测, 根据国家能源局25 项反措要求, 以及API670 最新标准要求, 参与汽轮机保护的参数, 必须采用进行冗余设计, 针对此情况,该电厂提出了改造需求, 为了满足电厂的需要,提供了2 种结构供电厂选择。 原高压胀差的安装如图1 所示。

图1 原高压胀差安装示意图

从图1 可以看出, 原机组高主胀差传感器安装在L 型支架上并固定在调整架上, 通过调整架的手柄实现探头的调整以及探头线性的数据采集。但现场安装高压胀差传感器的空间十分有限。

2 高压胀差支架的结构设计

2.1 高压胀差支架设计结构一

由于高压胀差传感器安装在前轴承箱里, 前轴承箱的内部空间十分有限, 根据现场反馈的情况, 对调整架进行了优化设计, 使得高压胀差调整架的调整量程满足所有机型的量程, 调整过程中不再出现调整架与安装面摩擦力较大导致调整困难的问题。 安装探头的支架采用圆弧形状, 与主轴同心。 根据VM 传感器的安装要求[5], 充分考虑支架本身的重量, 一个支架建议最多设计3 个探头的安装位置, 其结构如图2 所示。

图2 高压胀差支架结构一

从图2 可以看出, 这种结构只需要一个调整架, 在传感器采集线性时, 需分别对单个的传感器进行线性采集, 然后记录每个传感器的零点电压, 待所有传感器的线性完成后, 按照记录的零点电压, 固定每个传感器。 这种结构不足之处在于, 固定传感器时, 存在零点电压相互影响的情况, 安装难度较高, 对支架加工精度要求较高。

2.2 高压胀差支架结构二

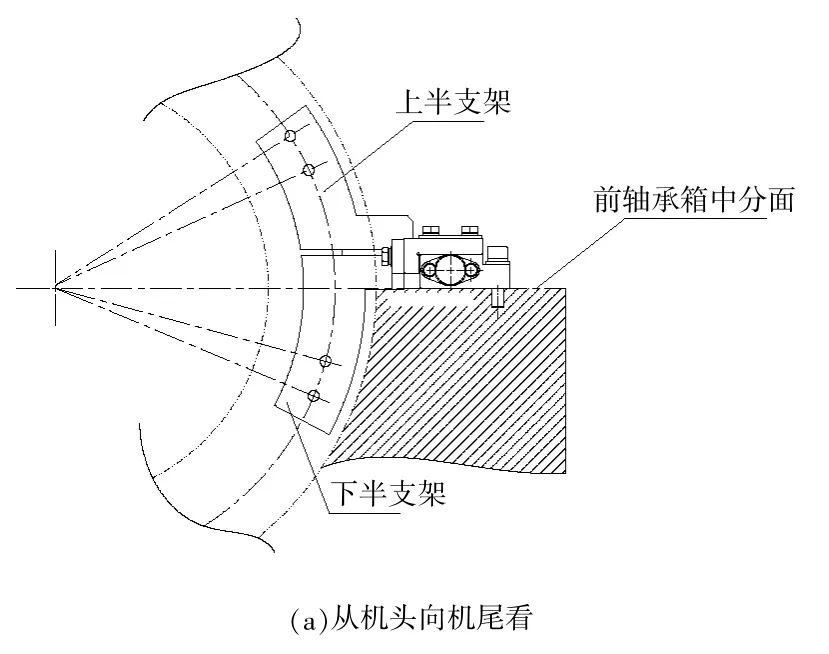

由于该电厂采取二取二的模式, 该结构采用上下2 个支架, 每个传感器采用独立的支架安装模式, 根据前轴承箱的结构, 2 个传感器测量齿盘的同一面, 传感器支架对称分布, 保持传感器安装的节圆直径一致, 2 个调整架对称分布, 高压胀差支架结构二的设计如图3 所示。

图3 高压胀差支架结构二

该结构采用每个传感器独立安装的模式, 通过调整架可单独对传感器进行线性数据采集, 当对1 个传感器调整完成后, 可立马按照零位电压固定该传感器。 2 个传感器相互之间没有影响, 安装比较容易, 安装的零位电压也比较精确。 不足之处, 会增加产品成本。

3 2 种高压胀差支架的比较

针对电厂的要求, 设计了2 种高压胀差支架,其优点和不足之处见表1。

表1 两种高压胀差支架结构的比较

4 结论

本文主要是针对某电厂目前高压胀差不能满足国家能源局25 项反措要求, 进行了高压胀差2种结构的设计, 通过对2 种结构进行比较, 该电厂选用了第二种结构, 这种结构安装难度低, 安装精度高, 提高了机组运行安全性, 对其他类似机组有一定参考意义。