端面进气角度对掺氢转子机性能的影响

马泽东,纪常伟,史程,杨金鑫,李欣,刘建峰

(1.中国北方车辆研究所,北京 100072; 2.北京工业大学 汽车工程系, 北京 100124;3.北京理工大学 机械与车辆学院, 北京 100081)

0 引言

随着能源消耗的不断增加与排放法规的日益严格,人们更加需要开发一些清洁、高效的新型能源系统。相比于往复式活塞发动机,转子发动机是一种独特的内燃机。由于转子发动机利用转子的旋转运动代替了活塞的直线运动,可以直接将燃料燃烧产生的功转化为扭矩输出,所以转子机没有曲柄连杆机构,结构简单且运行平稳。自20世纪50年代出现以来,转子机已大量应用于无人机、军用特种车辆、空军轻便发电机及电动车增程器[1]等领域。然而,由于转子机燃烧室结构狭长且面容比过高等原因,造成转子机燃烧效率低,燃烧产生的有害排放较高,因此,如何提升转子机的燃烧效率,一直是广大学者的研究热点之一。

发动机的进气过程与喷油策略均会影响燃油的雾化[2]与燃烧效率,因此,研究进气过程对转子机性能的影响具有非常重要的意义。按照进气方式的不同,转子发动机可以分为3类:端面进气转子机、周边进气转子机和复合进气转子机[3]。进气方式直接决定了转子发动机缸内混合气的运动过程,因此,国内外的学者已经针对转子发动机的缸内流场展开了一系列研究。范宝伟等[4]建立了可视化转子发动机的实验台架,并利用PIV技术对端面进气转子机的内部流场进行测试,探明了端面进气转子机内部流场特性,并结合FLUENT软件,在实验数据的基础上建立了适合转子机工作的三维动态模型,研究了转子机的三维流动机理。DEFILIPPIS等[5]利用激光多普勒测速仪研究了低速工况下,周边进气转子机缸内的三维流场特性,为转子机模型的建立提供宝贵的实验数据。YANG等[6]构建了复合进气转子机工作的三维模型,研究了复合进气转子机缸内流场及燃烧特性,研究结果表明,相比于端面进气,复合进气转子机的充气效率增加,点火时刻缸内流速升高,加快了火焰的传播速度,提升了燃料的放热速率,同时增加了燃料的燃烧效率。因此,研究进气过程对于转子机性能影响的重要性不言而喻。

优化燃料的属性也能有效提升内燃机的性能[7]。转子发动机燃烧室结构狭长,不利于火焰传播,因此更加适合火焰传播速度快的燃料。与汽油相比,氢气的火焰传播速度快、淬熄距离短、燃烧极限宽泛且燃烧后的产物清洁,被认为是最理想的代用燃料之一[8]。在汽油中掺混氢气,可以有效改善燃料的燃烧过程,提升内燃机的燃烧效率[9]。且掺混氢气后可以促进OH等自由基的生成[10],加快燃料的燃烧速率,同时降低排放中有害物的浓度。因此,已有大量的学者采用掺氢的方式改善汽油转子机的燃烧与排放性能[11-13]。

综上所述,针对燃料组分、点火及燃料喷射方式对转子机性能影响的相关研究已有很多,但对转子机进气系统优化的研究还鲜有报道。鉴于此,本文利用CONVERGE软件构建了复合进气转子机的CFD模型,选择合适的燃烧模型与湍流模型,在氢气+汽油双燃料条件下,探究了端面进气角度对于复合进气转子机性能的影响,为转子机进气道的优化提供了理论依据。

1 计算模型构建及验证

1.1 模型建立及网格划分

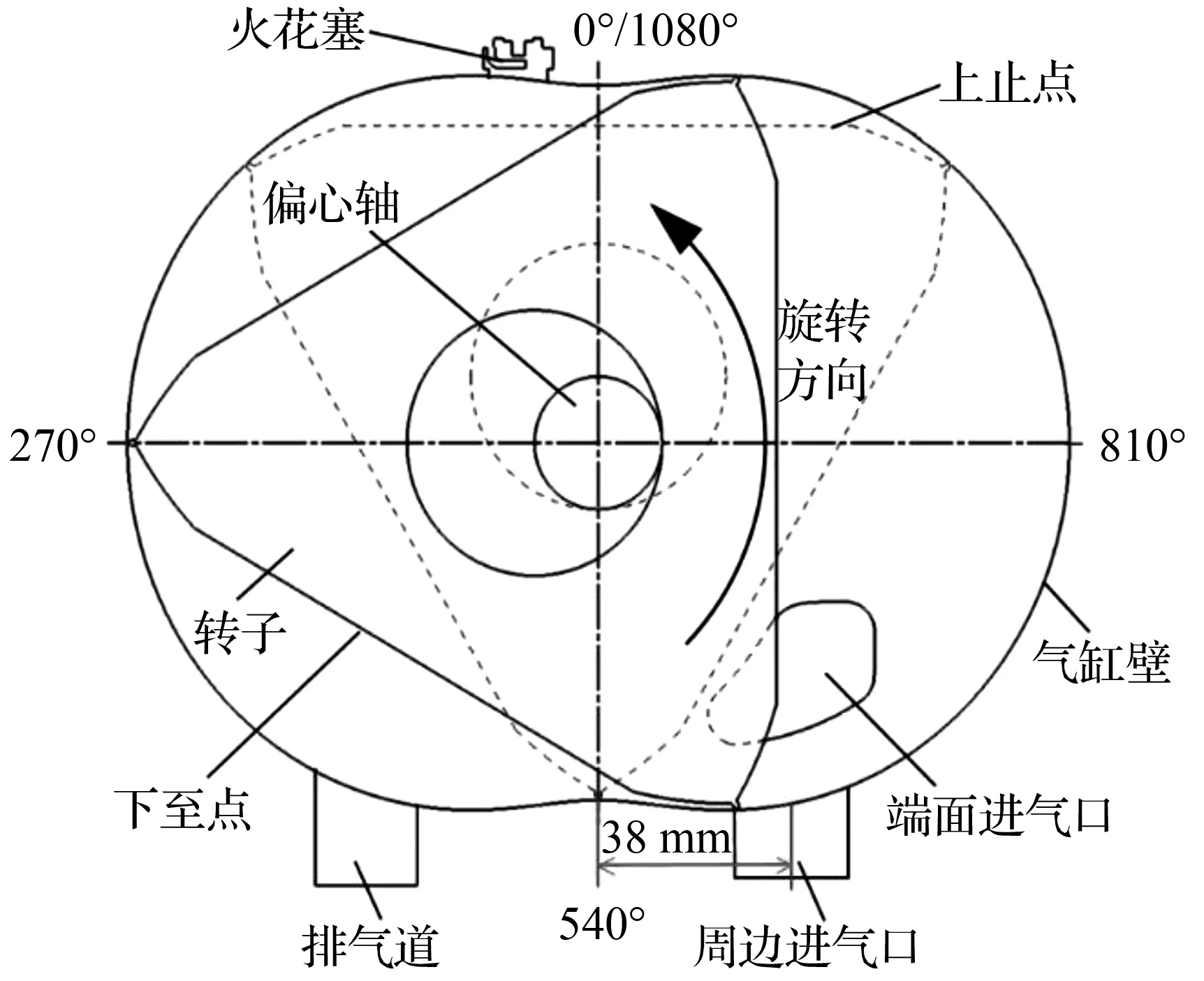

本次研究是基于一台端面进气、气道喷射、风冷式转子机构建了掺氢汽油转子发动机的计算模型,并结合实验数据对所构建模型的准确性进行了验证。在所构建模型的基础上,以保证与端面进气口的进气相位相同为原则,构建复合进气转子机的模型。如图1所示,周边进气口为边缘距离转子机短轴38 mm,直径20 mm的圆管。当燃烧室内容积达到最小值时(即图中虚线所示位置)定义为转子机工作时的上止点(TDC),燃烧室容积达到最大值时,(实线所示位置)定义为转子机工作时的下止点(BDC),转子在工作过程中为逆时针旋转,转子每旋转一圈,偏心轴旋转三圈。转子机的一些主要技术参数见表1。

图1 复合进气转子机结构示意图

表1 转子机技术参数

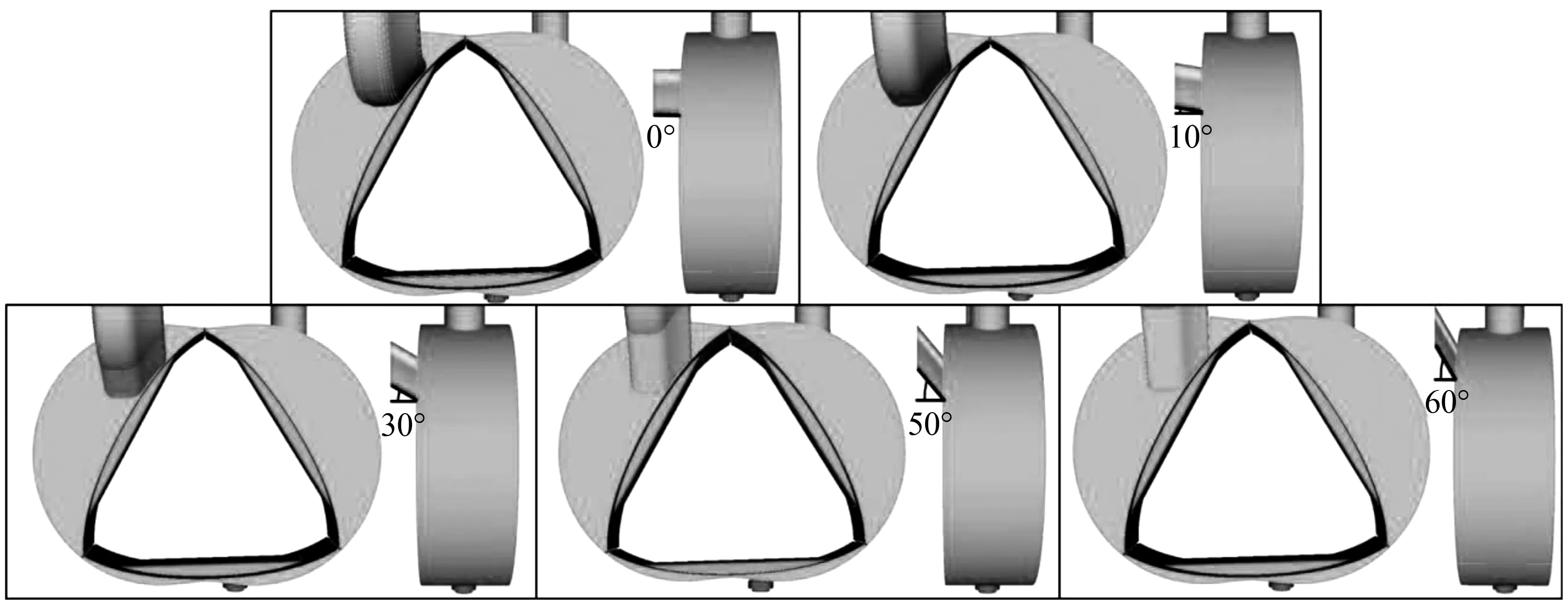

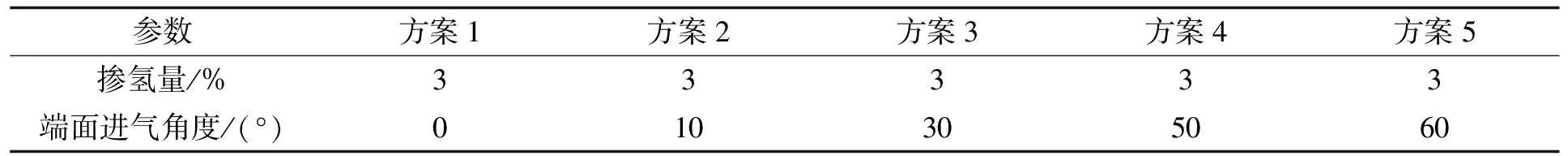

为了探究端面进气角度对复合进气转子机缸内流场、火焰传播过程及排放物生成规律的影响,本次利用CATIA软件,在氢气+汽油双燃料的条件下构建了不同端面进气角度下复合进气转子发动机的三维模型,用来探究端面进气角度对复合进气转子发动机性能的影响。如图2所示,为了不影响转子发动机的配气相位,端面进气口在燃烧室壁面上的位置与面积保持不变,改变端面进气道与燃烧室壁面之间的夹角,端面进气道与燃烧室壁面之间夹角的变化范围为0°到60°,周边进气道位于气缸壁面上,不做任何改动。具体的仿真计算方案见表2。研究过程中将转子机的转速设置为4 500 r/min,进气压力为35 kPa,当量比均设置为0.8,进气道掺混3 %体积分数的氢气。

图2 不同进气角度示意图

表2 仿真计算方案

数值计算过程中模型表面的网格尺寸对计算结果会产生重要影响,网格尺寸过大无法保证计算的准确性,网格尺寸过小可以提升计算精度但需要大量的时间。因此,需要合理地设置网格尺寸平衡计算精度与计算资源之间的关系,进而需要对网格的无关性进行验证。当计算结果随着网格尺寸不再显著变化时,认为网格的无关性得到了验证。

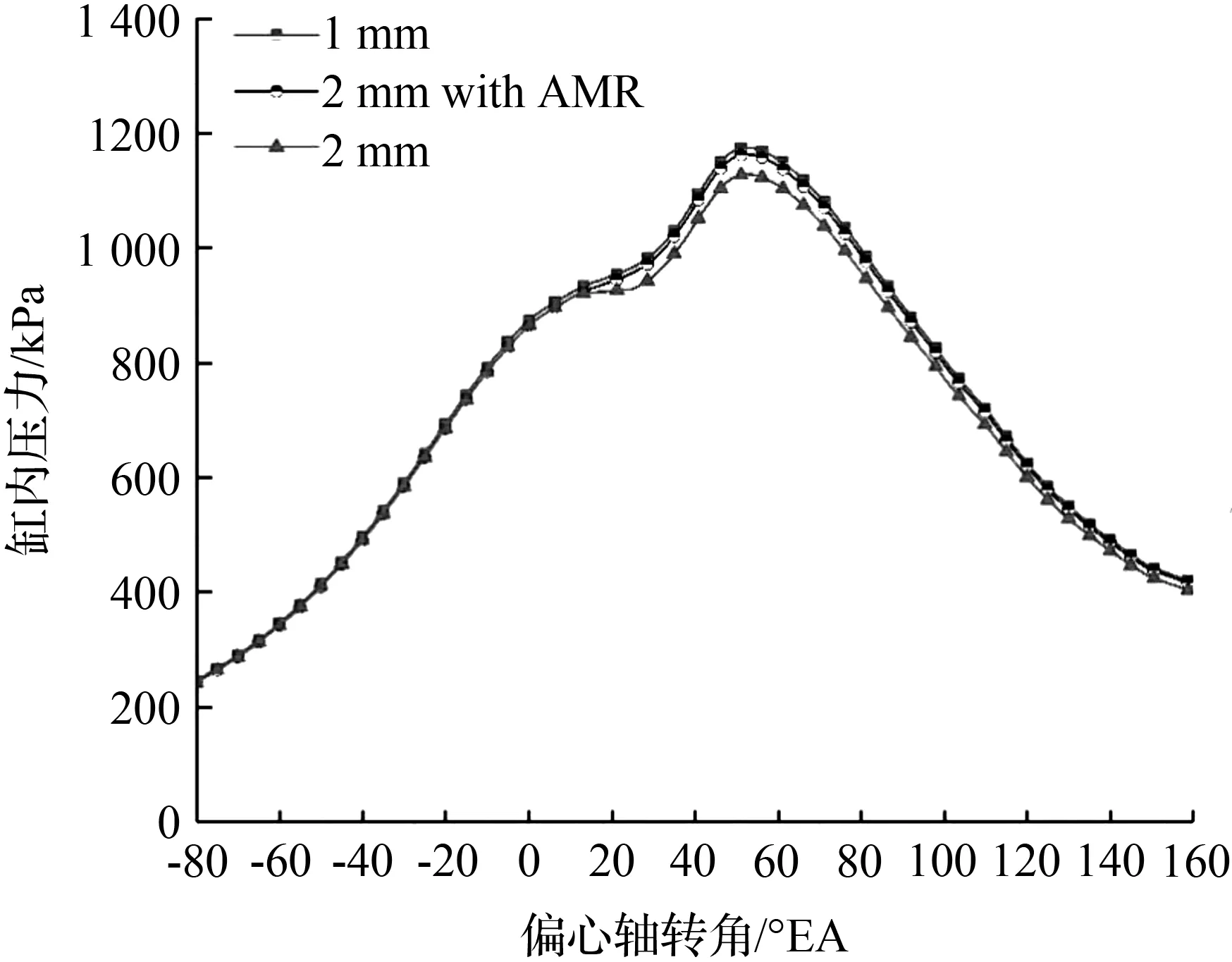

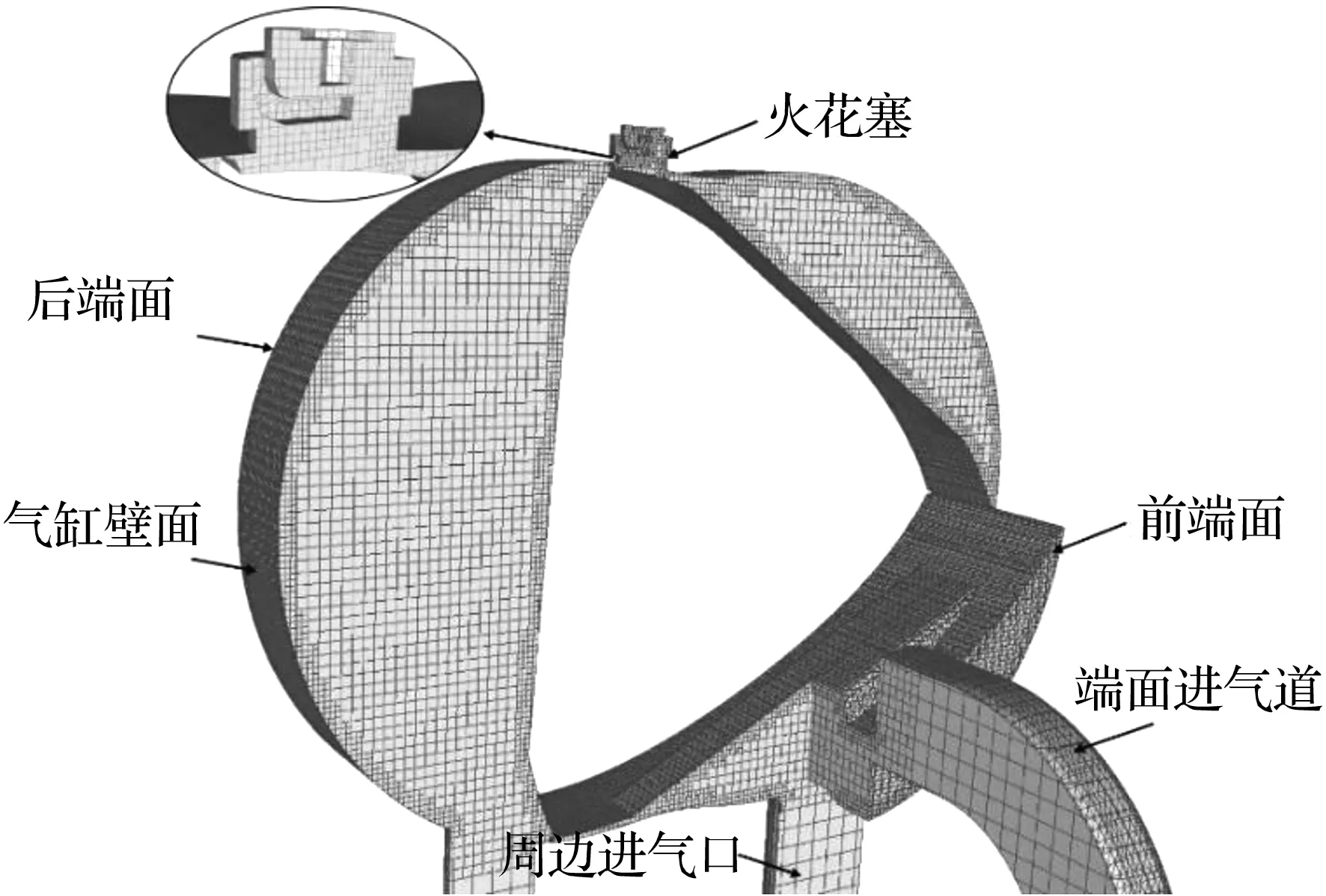

计算中将主体网格分别设置为1 mm,2 mm和2 mm加自适应加密(AMR),通过对比不同网格精度下缸内压力随偏心轴转角的变化,完成对网格独立性的检验。当采用2 mm加自适应加密设置时,模型中边界层及梯度区(速度场、温度场及组份场)会自动将网格加密至0.5 mm。计算结果如图3所示。从图中可以看出,当主体网格尺寸设置为1 mm和2 mm加自适应加密设置时,计算所得到的缸压曲线近乎重叠,计算结果随网格尺寸的变化幅度较小,网格的独立性得到了验证。为了保证计算结果的准确性并合理运用计算资源,本研究中的网格尺寸采用2 mm加自适应加密设置,同时将火花塞处的网格尺寸设置为0.25mm。加密后单个燃烧室的网格数量达到3万至9万,计算区域可以划分为进气道、排气道、火花塞及燃烧室,与端面进气道一侧相连的燃烧室端面定义为燃烧室前端面,另一侧定义为燃烧室后端面,网格模型示意图如图4所示。

图3 网格独立性检测

图4 网格模型

1.2 湍流、燃烧模型及化学动力学条件设定

RNG k-ε湍流模型充分考虑了流体运动过程中的流线型弯曲、旋涡以及张力的快速变化,可以精准地计算流体的复杂运动,因此本文选择RNG k-ε湍流模型计算转子发动机工作过程中缸内流场的变化情况。选择HAN等[14]提出的壁面传热模型来计算转子机运行过程中的传热损失,该模型充分考虑了气体的热力学变化和边界层普朗特数的变化,准确性已经通过实验得到了验证,能够很好地计算转子机工作过程中壁面之间的传热损失。使用SAGE模型并耦合化学动力学机理准确地计算燃烧过程中各组分的浓度及分布,为了加快化学动力学的求解过程,模型中激活了Multi-zone,使求解器可以对相同热力学状态区域的化学反应进行同时计算,选择CONVERGE软件中自带的NOx模型计算缸内NOx的分布[15]。

1.3 边界条件设定

仿真计算过程中进排气口的边界类型均定义为压力边界,其中进气道入口处的压力设置为35 kPa,排气道入口处的压力设为100 kPa,壁面温度均定义为550 K,火花塞区域温度和电极温度设置为750K和850 K,假设在火花塞电极中心位置产生一个直径为0.75 mm,能量为0.02 J的球状火核进行点火,此外,采用92 %的异辛烷和8 %的正庚烷混合比例代替汽油燃料。

在掺氢体积分数为3 %的条件下进行仿真计算,且由于汽油和氢气在进气道上的喷射位置距离燃烧室较远,所以假设进入燃烧室内的汽油和氢气的混合气是均质的。掺氢体积分数为氢气占空气的体积分数见式(1),其定义为

αH2=(VH2/VH2+Vair),

(1)

式中,VH2为氢气体积(m3);Vair为空气体积(m3);αH2为掺氢体积分数。

1.4 可行性验证

为了验证所构建模型的准确性,对一台端面进气转子机进行改造。为了实现氢气与汽油的同步预混,在进气道加装氢气喷嘴,利用自主开发的混合燃料电子控制单元控制氢气与汽油的喷射,并采用一台自主开发的混合燃料电子控制单元(HECU)实现对燃料喷射参数及点火角的实时控制。转子发动机输出轴与测功机相连接,从而控制转速、功率和转矩,通过质量流量计与空气流量计来检测进入转子发动机的汽油与空气质量,采用火花塞式缸压传感器测量燃烧室内的压力变化,在偏心轴末端安装光电式位置传感器采集位置信号,通过化学发光法和不分光红外法对NOx、CO等排放物进行分析,并对混合气的过量空气系数进行实时监控。实验系统如图5所示。在转子发动机转速为4 500 r/min,点火时刻为25°EA BTDC,当量比φ为0.8,掺氢体积分数为3 %的工况下对模型的准确性进行验证。由于转子发动机特殊的结构形态,在运行过程中三个燃烧室的工作过程完全一样,所以本次研究只针对其中的一缸的工作过程进行数据处理。

1、汽油箱、汽油泵2、排气道3、进气道4、氢气管路减压阀5、氢气流量计6、汽油流量计7、阻燃阀8、排气背压阀9、空气流量计10、氧浓度传感器11、尾气采样管12、氢气喷嘴13、汽油喷嘴14、曲轴位置传感器15、混合燃料电子控制单元16、标定计算机17、火花塞式缸压传感器18、电荷放大器19、转子发动机20、A/D转化器21、燃烧分析仪22、尾气分析仪23、空燃比分析仪24、氢气储存罐25

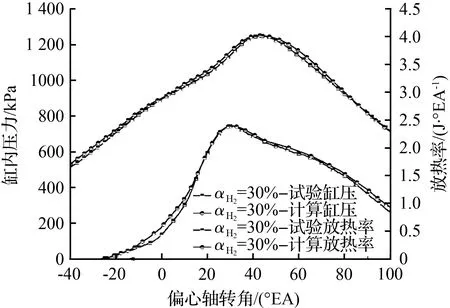

图6显示了在掺氢体积分数为3 %时,试验测得的缸压、放热率与计算值的对比。从图6中可以看出,试验测得的缸压和放热率与计算结果吻合较好,与试验的结果相比,计算所得到的缸内压力略高。峰值缸压的偏差小于10 kPa,放热率的最大值偏差为0.002 J/(°EA),所对应的偏心轴转角相差0.7°EA。计算结果与实测数据基本符合,说明所构建的计算模型实用、有效。

图6 缸压与放热率验证

2 计算结果与分析

2.1 进气角度对缸内流场的影响

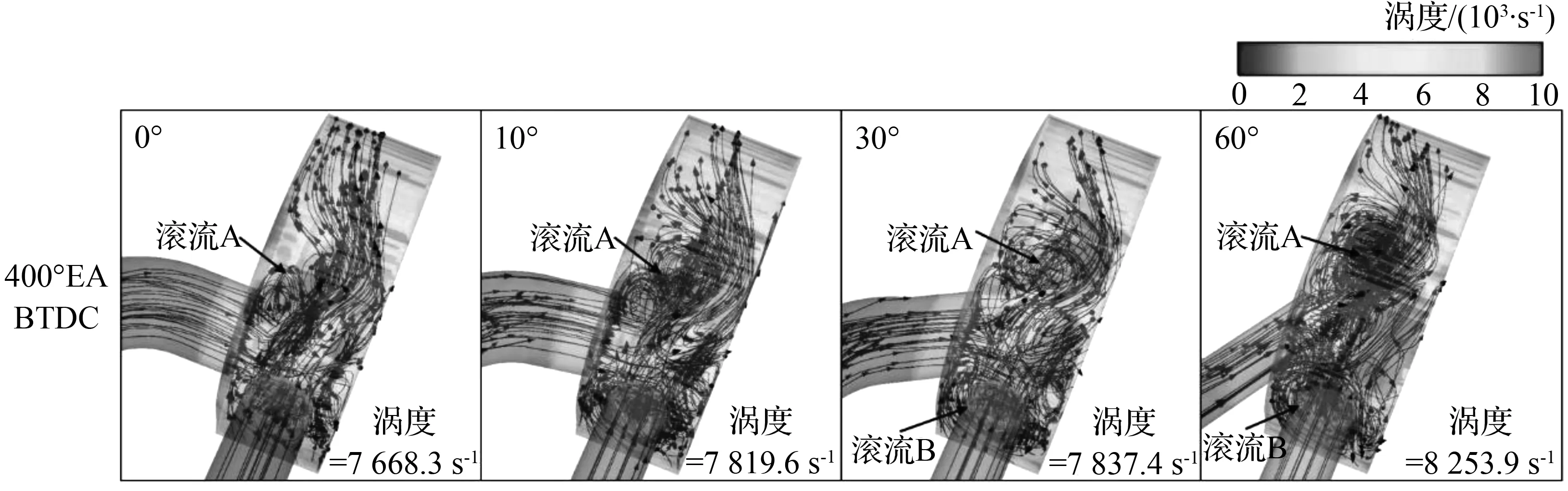

缸内流场会影响燃料的分布及火焰的传播过程,流线反应了混合气体的流动路径,涡度表征速度场的旋度,用来描述流体的旋转情况,所以本文对不同进气角度下缸内流线及涡度进行了分析。如图7所示,在偏心轴转角为400°EA BTDC时,当端面进气道与燃烧室前后壁面垂直,即进气角度为0°时,从端面进气道进入燃烧室的气流与周边进气的气流汇合,撞击燃烧室后端面后流向燃烧室前端,由于撞击点离端面进气口较近且撞击后的偏折角度较大,所以撞击后一部分气体在端面进气口附近形成滚流A(旋转中心垂直于转子运动方向),一部分沿气缸壁面流向燃烧室前端,此时缸内的平均涡度为7 668.3/s。随着进气角度的增加,端面进气口进入的气流沿转子运动方向的分速度增加,撞击点不断向前移动且撞击后的偏折角减小,滚流A的发展空间增加,半径逐渐增大。由于气流的撞击点移向燃烧室前方,导致燃烧室后方空间变大,当进气角度大于30°时,从周边进气口进入的气体会在燃烧室后方形成新的滚流B。当进气角度增大至60°时,燃烧室后端形成新的滚流且前端的滚流半径增大,缸内涡团数量增加且混合气的运动形势复杂,所以燃烧室内的涡度增大至8 253.9 s-1,比进气角度为0°时增加了7.64 %。

图7 不同进气角度的缸内流场及涡度场(400°EA BTDC)

图8为进气中期时转子机缸内流场图。此时燃烧室前端空间急剧增大,气流在燃烧室前端运行流畅,由于燃烧室后端空间减小,从周边进气口进入的气体只能流向燃烧室前方。当进气角度为0°时,从图中的速度流线看出,两股气流垂直相遇后沿着后端面流向燃烧室前端,撞击转子顶端后发生偏折,在燃烧室前端形成一个半径较大的滚流A,由于此时燃烧室内的容积增加,导致缸内的平均涡度下降到4 250.5 s-1。随着进气角度的增加,两股气流与燃烧室后端面的撞击点前移,导致滚流A的活动空间减小,所以在燃烧室前端形成的滚流A的半径随之减小,且滚流的旋转中心不断靠近燃烧室顶部。由于转子的运动导致燃烧室后端的空间急剧减小,滚流B消失,因此缸内的平均涡度进一步下降,当进气角度为60°时,缸内平均涡度为5 365.3 s-1,比进气前期(400°EA BTDC)下降了34.9 %。

图8 不同进气角度的缸内流场及涡度场(300°EA BTDC)

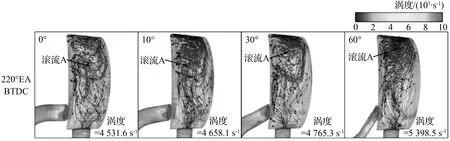

从图9中的速度流线可以看出,在进气阶段后期,进入燃烧室内的新鲜混合气减少,进气气流对缸内流场的影响减弱,此时缸内的涡团都被压缩至燃烧室前端。但进气角度较小时,混合气与燃烧室端面的撞击点在燃烧室中后部,此处纵向空间较大且距离燃烧室顶部较远,涡团的活动空间较大,其旋转方向发生偏转形成旋转中心平行于转子运动方向的涡流A。当进气角度变大时,撞击点向燃烧室前端偏移。此时处于进气门关闭之前,缸内流体的运动形势复杂,所以流体的平均涡度有小幅度上升,当进气角度为0°时,缸内的平均涡度增加至4 531.6 s-1,当进气角度为60°时,缸内的平均涡度变为5 398.5 s-1。

图9 不同进气角度的缸内流场及涡度场(220°EA BTDC)

压缩阶段前期,此时进气门完全关闭,缸内混合气的流动完全受转子运动影响。从图10中可以看出,由于此时燃烧室后端容积较大,混合气受转子推动流向燃烧室前方,形成与转子运动方向一致的单向流,但燃烧室前端的空间较小,从燃烧室后端流向此处的高速气流被挤压撞击至顶端,在燃烧室前端形成半径较小的滚流A。滚流紧贴转子顶端且此时流体的运动相对简单,燃烧室内容积减小导致缸内平均涡度快速下降。进气角度为0°时,缸内平均涡度减小为2 373.3 s-1,比进气后期(220° EA BTDC)下降了46.6 %

图10 不同进气角度的缸内流场及涡度场(150°EA BTDC)

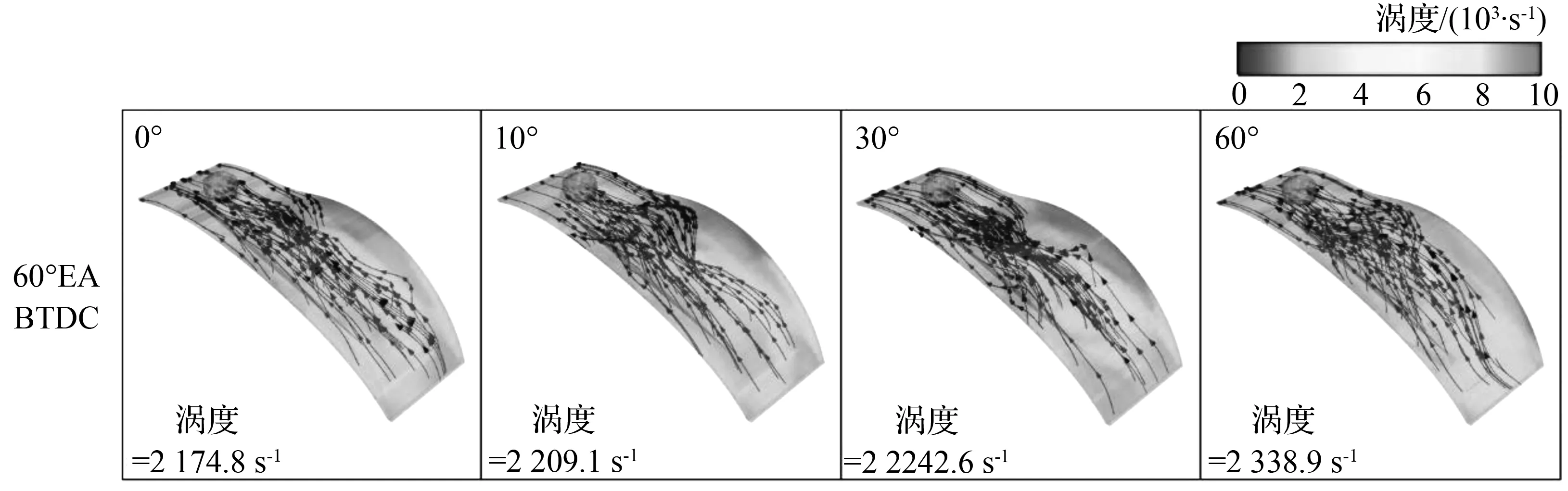

压缩终了阶段,燃烧室内的容积随着偏心轴转角的增加而迅速降低。从图11中可以看出,受转子旋转运动与燃烧室壁面的影响,燃烧室前端的滚流耗散消失,混合气被压缩为与转子运动方向一致的单向流,经转子凹坑流向燃烧室前端。由于此时缸内没有涡团,流体运动形势简单且燃烧室容积迅速降低,所以缸内涡度进一步下降。当进气角度为0°时,缸内平均涡度变为2 174.8 s-1,比压缩前期(150° EA BTDC)减少了8.34 %。

图11 不同进气角度的缸内流场及涡度场(60°EA BTDC)

图12为点火时刻进气角度为0°、30°、60°时转子机缸内的速度流线图。从图中可以看出,燃烧室内气流的高速区域都集中在火花塞附近,燃烧室后端混合气流速较低。这是由于燃烧室前端为扁平结构的狭长空间,混合气在此处被压缩挤压,形成了速度较快的高速区域,而燃烧室后端空间较大,混合气的活动空间相对较大,受到的挤压力较小,因此燃烧室后端的混合气流速较低。随着进气角度的增加,缸内流速会有小幅下降,当进气角度为0°时,缸内流速为23.3 m/s,当进气角度增加至60°时缸内流速变为22.9 m/s,下降了1.7 %,混合气流速的变化会对火焰的传播过程产生一定影响。

图12 点火时刻缸内速度场分布

2.2 进气角度对燃烧过程的影响

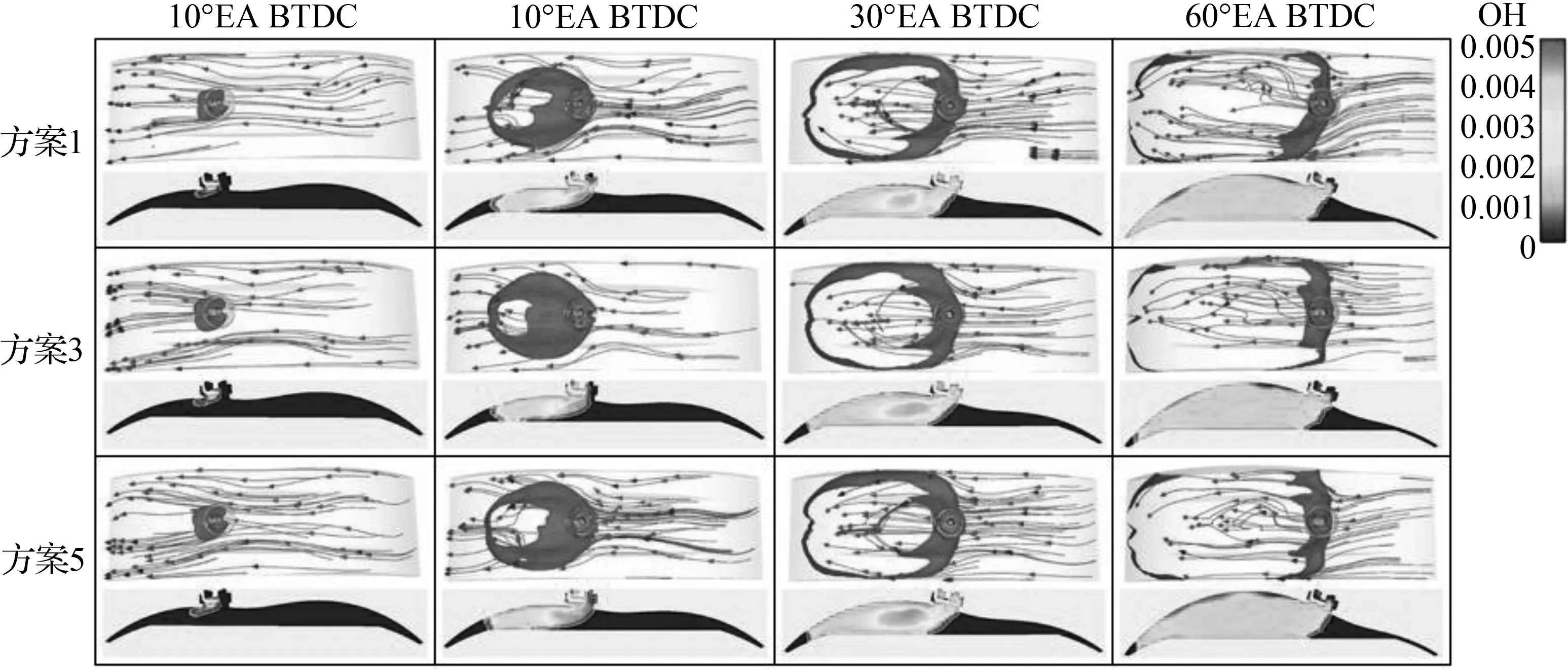

OH基团的分布及浓度通常被用来表征燃烧发生的位置和强度[16]。图13显示了不同进气角度下火焰传播随偏心轴转角的变化情况。在点火初期,火焰主要受点火能量的影响,所以偏心轴转角为(10°EA BTDC)时,不同进气角度下缸内火焰的传播规律近似,均在火花塞附件形成一个球状火核。随着偏心轴转角的增加,火焰传播进入快速发展期,此时进气门关闭,缸内混合气的流动规律主要受转子运动的影响,进气角度对混合气运动的影响减弱。而且从对图12的分析中已知,此时缸内混合气的速度流线大致相同,但随着进气角度的增加混合气的流速会略有降低,所以火焰的传播速度随进气角度的增加略有减慢。由于此时燃烧室内的容积接近最小值,燃烧室形成一段狭长的空间,受转子运动的影响,不同进气角度下燃烧室内混合气均形成与转子运动方向一致的单向流。在该单向流的影响下,向燃烧室前方传递的火焰会得到促进,向燃烧室后方传播的火焰被抑制。因此,从图13中可以看出火焰无法传递至燃烧室后方,导致燃烧室后方存在大量的未燃混合物,降低燃烧效率,增加了排放中有害物的浓度。

图13 火焰传播过程

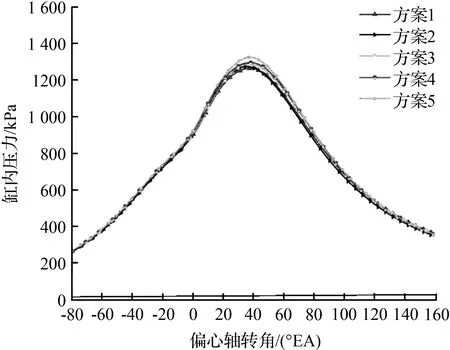

图14显示了缸内压力随偏心轴转角的变化过程。从图中可以看出,缸内峰值压力随着进气角度的增加而升高。与进气角度为0°时相比,当进气角度增加至60°时,缸内峰值压力提升7.44 %。因为进气角度增加后,缸内混合气流速增加,燃料放热更加接近于上止点进而导致峰值压力升高,同时进气角度会影响发动的进气效率[17],进而影响缸内的峰值压力。

图14 缸内平均压力

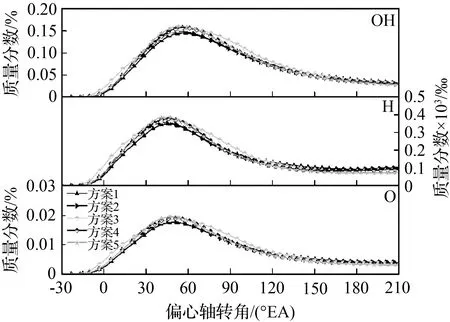

燃烧室内高活性自由基的浓度和分布情况可以被用来表示燃烧强度。氢气的掺混可以加速OH + H2⟺H + H2O与H+ O2⟺ O + OH的反应速率[18],进而促进燃料的燃烧速度。图15显示了各活性自由基质量分数随偏心轴转角的变化情况。从图中可以看出,随着进气角度的增加,且各基团的峰值质量有所上升,当进气角度为60°时,OH基团的峰值质量分数比0°时增加了10.5 %。

图15 各基团质量分数

2.3 进气角度对排放影响

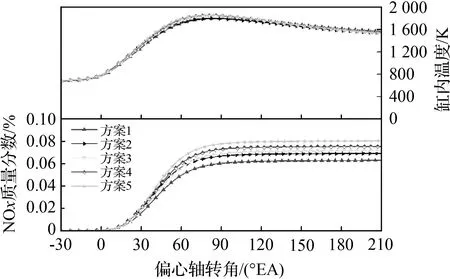

图16显示了缸内温度与NOx质量分数随偏心轴转角的变化情况。从图中可以看出,随着进气角度的增加,缸内最高温度与NOx的峰值质量分数有所增加。从图14中可以看出,随着进气角度的增加,缸内压力有小幅度增大,而缸内压力与温度的变化规律一致,因此缸内温度随着进气角度的增加也会略有提升。由于NOx的生成量主要由缸内温度决定,因此NOx变化趋势与缸内温度的变化趋势一致。增大进气角度后缸内较好的热氛围为NOx的生成提供了良好的条件,导致NOx质量分数上升。与进气角度为0°时相比,当进气角度为60°时,缸内NOx的质量分数增加了27.67 %。

图16 缸内温度与NOx随偏心轴转角变化

3 结论

① 随着进气角度的增加,从端面进气道进入的混合气在燃烧室前端形成的滚流半径变大。当进气角度大于30°时,从周边进气口进入的气体可在燃烧室后端形成滚流B。缸内涡团在压缩阶段耗散消失,混合气形成与转子旋转方向一致的单向流。随进气角度的增加,缸内涡团数量变多,缸内流体的湍动能略有提升。

② 在点火时刻,缸内形成与转子运动方向一致的单向流,且燃烧室前端混合气的流速高于后端。混合气的流速随进气角度的增大略有降低,进气角度为60°时缸内混合气流速比0°时下降了1.7 %

③ 缸内峰值压力随进气角度的增加而变大。与进气角度为0°时相比,当进气角度增加至60°时,缸内峰值压力提升7.44 %。同时,排放物中NOx的峰值质量分数增加了27.67 %。