基于高磁导率铁芯的磨粒传感器性能提高方法

范辰,王立勇*,陈涛,贾然

(1.北京信息科技大学,机电工程学院,北京 100192;2.北京信息科技大学现代测控技术教育部重点实验室,北京 100192)

0 引言

机械设备运行过程中,磨损现象会直接影响设备的运行效率,严重时甚至导致机械系统发生故障。相关研究表明,因设备过度磨损导致的机械故障是影响机械系统正常运行的主要障碍之一[1]。机械装置运行过程中所产生的磨损颗粒随油液进入至设备的液压及润滑系统中。作为磨损现象的产物,这些磨损颗粒包含着大量设备当前阶段的磨损状态信息[2]。因此,通过对油液中的磨损颗粒进行监测,可以对设备磨损状态进行实时检测与评估[3]。对于常规机械设备而言,其正常运行阶段所产生的磨损颗粒直径一般小于20 μm[4];当设备处于初期异常磨损阶段时,磨损颗粒直径逐渐增加至50~100 μm,并会进一步造成设备磨损状态的加剧[5]。故提高传感器对直径100 μm以下磨损颗粒的检测效果可有效提升机械设备早期故障的预警能力。

基于上述背景,国内各研究机构针对磨损颗粒检测传感器进行了大量研究。其中,电感式磨粒检测传感器因其结构简单可靠、温度稳定性好、抗背景噪声能力强等特点在磨损颗粒在线检测领域得到了广泛关注,且不同的微小磨损颗粒检测能力提高方法被逐渐提出[6]。主要包括:①在传感器线圈内部填充磁性纳米材料或在传感器油管外部包裹聚磁介质,以提高传感器内部磁感应强度及磁场均匀性[7-10];②优化线圈参数以及传感器线圈布置结构,提高传感器输出感应电动势[11-12];③优化磨损颗粒信号提取算法,提高传感器对微小磨损颗粒的识别能力[13-14]。但目前满足大型机械装备流量要求的大孔径电感式磨损颗粒检测传感器仍面临检测灵敏度不高的问题[15],为此,本文提出了一种新的电感式磨损颗粒检测传感器灵敏度提高方法。该方法通过在传感器激励线圈及感应线圈外侧添加不同厚度的高磁导率铁芯,改变传感器内部磁特性,从而增强磨损颗粒通过传感器时产生的磁场扰动,进而提高传感器输出感应电动势,以提升传感器对直径100 μm以下小尺寸磨损颗粒的检测能力。

1 添加高磁导率铁芯的传感器结构

由于采用平行三线圈结构的电感式磨损颗粒检测传感器在磨损检测领域具有重要的应用前景。因此,本文以该结构类型的传感器为基础,通过为传统的平行三线圈传感器激励线圈及感应线圈添加高磁导率铁芯的方法提高传感器检测灵敏度。传感器由100 kHz以上的高频交变电压进行激励,因此所添加的高磁导率材料选用符合高频环境要求的纳米晶合金,其相对磁导率为10 000,该材料与传统软磁材料相比,具有高饱和磁感应强度、高磁导率、高频交变磁场中很低的损耗、温度恒定性好、体积小的特点。传感器结构如图1所示,该传感器由两侧激励线圈(参数相同,绕制方向相反)和中间感应线圈共同构成,添加的高磁导率材料均匀覆盖于各铁芯外侧,屏蔽层采用导电硅橡胶片制成。其具体结构参数见表1。该传感器工作原理为:向两激励线圈通入相同的正弦激励电流,由于两激励线圈各自产生的磁场大小相等、方向相反,因此两磁场在感应线圈位置处相互抵消;当磨损颗粒通过传感器时,其内部会产生磁场扰动,并引起感应线圈输出感应电动势。通过判断感应电动势幅值与相位可进一步实现磨损颗粒材料特性(铁磁性和非铁磁性)的识别和颗粒尺寸的估计。

图1 加入高磁导率铁芯的三线圈磨粒检测传感器

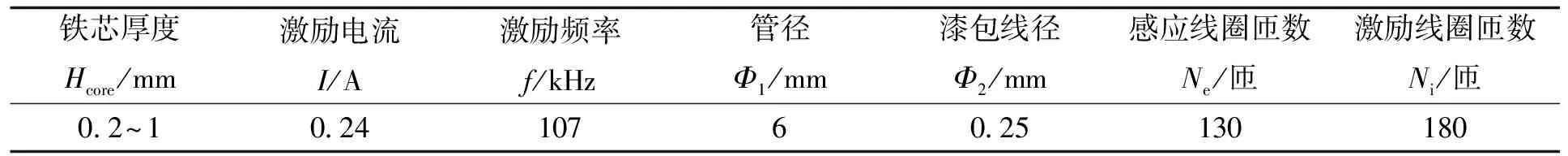

表1 传感器结构参数

2 添加高磁导率铁芯的传感器工作原理

电感式传感器对金属磨损颗粒的检测过程中,磨损颗粒会在传感器背景磁场的作用下被磁化,并在磨损颗粒位置处分别产生外部磁化场和内部磁化场。此时,磨损颗粒的外部磁化场可以等效为一个磁偶极子,其磁偶极矩为[16]

p=μm=μMV,

(1)

式中,M为磁化强度;m为磨损颗粒的整体磁矩;V为磨损颗粒的体积;μ为磨损颗粒的磁导率。

磨损颗粒的内部磁化场可表征为

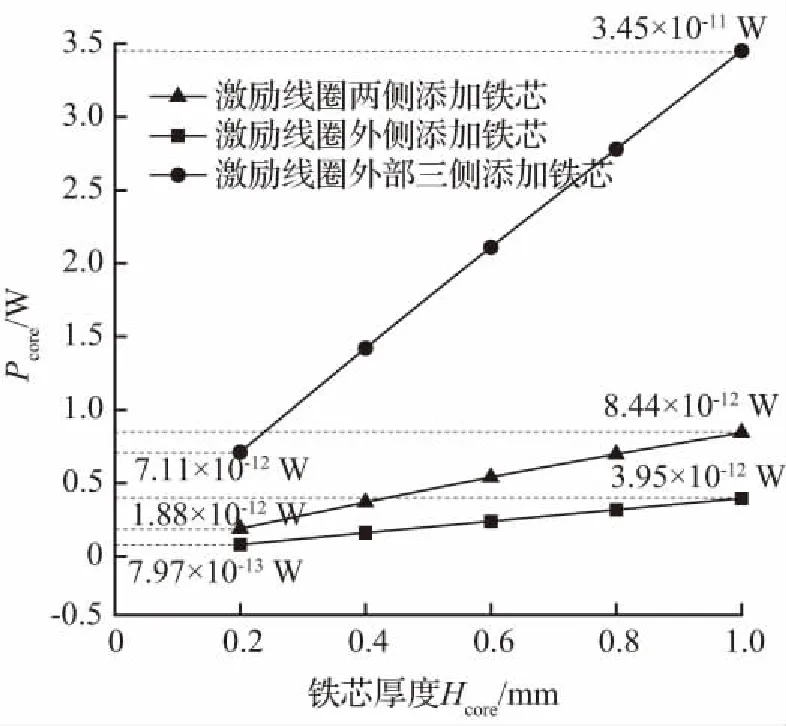

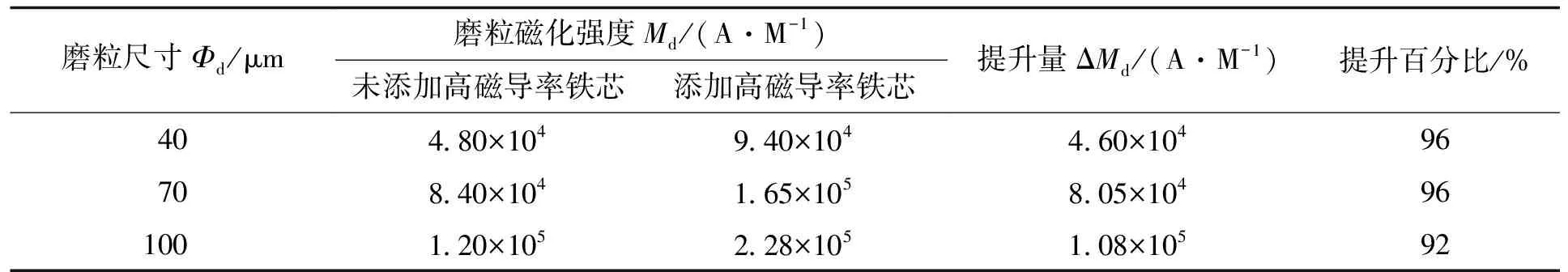

Hin=-NM(0 (2) Bin=μ0Hin+μ0M, (3) 式中,Hin为磨损颗粒内部退磁场;Bin为磨损颗粒内部磁感应强度;N为退磁因子;μ0为真空磁导率。 假设电场稳定,则线圈内部磁场强度为H0,则磨损颗粒处的合磁场为 H=H0+Hin=H0-NM。 (4) 由于传感器管路中的油液是线性介质,其不会影响传感器内磁场分布,故磨损颗粒磁化强度可表征为 M=χmH, (5) 式中,χm=μr-1为油液的磁化系数;μr为相对导磁率。 整理以上公式可得 (6) 由上述公式可知,磨损颗粒的磁化程度和线圈内部磁场H0有关。当铁磁性磨损颗粒经过磁场区域并被磁化时,颗粒位置处会产生与原磁场方向相同的内磁化场,即Hin与原磁场H0方向相同,表现为线圈电感值增加。当非铁磁性磨损颗粒经过检测区域(非均匀磁场)时,颗粒内部会产生电涡流,其产生的附加磁场会减小原磁场强度H0,表现为线圈电感值减小[17]。 当为传感器添加高磁导率铁芯时,会增强激励线圈所产生的磁场(磁场增量为H1),此时空间磁场的总磁场强度可表征为 H′=H0+H1。 (7) 根据公式(6),此时颗粒内部磁化强度M′为 (8) 由于高磁导率铁芯引起的总磁场增加,使得磨损颗粒磁化强度有所增大。此时,线圈中磨损颗粒内部磁感应强度如式(9)所示,可见颗粒内部磁感应强度也随之增强。 B′=μ0[nI+M′(1-N)]。 (9) 此外,传感器中磁化场的总磁链ψ可表征为 (10) 式中,b为线圈半径;n为线圈单位长度上的匝数;l为线圈长度。 可见,当为传感器线圈增加高磁导率铁芯时,由于磨损颗粒磁化强度的增强,传感器中总磁链ψ也随之增加。根据式ΔL=Δψ/I可得,磨损颗粒引起的传感器线圈电感增量ΔL也显著提高。此时,感器输出感应电动势如式(11)所示,因此,添加高磁导率铁芯可间接提高传感器的输出感应电动势、增强传感器检测灵敏度。 (11) 为了研究在感应线圈不同位置添加高磁导率铁芯对传感器检测灵敏度的影响,使用有限元分析软件Comsol分别对感应线圈径向外侧、轴向两侧及外部三侧全部添加铁芯时的传感器特性进行了仿真分析。不同情况下传感器轴线磁感应强度分布如图2所示。可见,在感应线圈不同位置添加厚度0.2~1.0 mm的高磁导率铁芯时,随着铁芯厚度的增加,传感器轴线磁感应强度均呈现小幅提升。同时,感应线圈中铁芯添加位置也会影响磁感应强度的提升效果,具体表现为:当感应线圈不添加铁芯时,传感器轴线磁感应强度仅为3.99 mT,而当为感应线圈外侧、轴向两侧和外部三侧分别添加厚度1.0 mm的铁芯时,传感器轴线磁感应强度分别上升至4.14 mT、4.51 mT和4.67 mT。较未添加铁芯时,磁感应强度同比提高了3.8 %、13.0 %及17.0 %。结果表明,感应线圈外部三侧全部添加高磁导率铁芯可有效提高传感器轴线磁感应强度,有助于提高传感器输出的感应电动势幅值。此时,直径100 μm的金属磨损颗粒引起的传感器输出感应电动势结果如图3所示。由图3可知,增加铁芯厚度可有效提高传感器输出感应电动势,且为传感器外部三侧均添加高磁导率铁芯时,传感器检测灵敏度最高。具体表现:当感应线圈不添加铁芯时,该磨损颗粒引起的传感器输出感应电动势仅为3.58 μV;当为感应线圈外侧、轴向两侧和外部三侧分别添加厚度1.0 mm的铁芯时,传感器输出感应电动势分别增加至3.64 μV、3.81 μV和3.83 μV,同比增加了1.7 %、6.4 %和7.0 %。因此,为传感器感应线圈外部三侧均添加高磁导率铁芯有助于提高传感器检测灵敏度,增强传感器对微小磨损颗粒的检测能力。 图2 感应线圈添加高磁导率铁芯的磁特性影响 图3 感应线圈添加高磁导率铁芯的灵敏度影响 为了研究激励线圈添加高磁导率铁芯后对传感器检测灵敏度的影响,分别对激励线圈径向外侧、轴向两侧、三侧全部添加铁芯时传感器特性进行了仿真分析。不同情况下传感器轴向截面磁感应强度分布云图如图4所示。图4(a)描述了未添加激励线圈铁芯时,传感器内部磁感应强度分布;在线圈径向外侧添加铁芯时[图4(b)],铁芯阻挡了磁场向径向外侧方向的泄漏,使传感器内部磁感应强度得到了小幅提升;在线圈轴向两侧添加铁芯时[图4(c)],磁场沿轴向方向的泄漏得到了限制,传感器内部磁感应强度得到了进一步提升;在线圈三侧均添加铁芯时[图4(d)],铁芯有效阻挡了磁感应强度向各无效方向泄漏,此时,线圈产生的磁场全部由铁芯导向传感器轴线一侧,大幅增加了传感器内部磁感应强度。 (a)未添加铁芯 激励线圈以不同方式添加厚度为0.2~1 mm的高磁导率铁芯后产生的磁感应强度分布如图5所示。可见,随着铁芯厚度的增加,传感器轴线磁感应强度呈现小幅上升;当在传感器外部三侧均添加高磁导率铁芯时,传感器轴向磁感应强度得到了较大程度的提升。以在激励线圈外侧、轴向两侧和外部三侧分别添加厚度0.2 mm的铁芯为例,传感器轴向磁感应强度分别为4.05、5.20、6.52 mT。相比于未添加铁芯时,磁感应强度同比提高了1.5 %、30.3 %及63.4 %。进一步对不同情况下100 μm金属磨损颗粒引起的传感器输出感应电动势进行分析研究,结果如图6所示。未添加激励线圈铁芯时,传感器输出感应电动势为3.58 μV;当仅在传感器径向外侧添加铁芯时,随着铁芯厚度的增加,传感器输出感应电动势小幅增加(当铁芯厚度为0.2 mm时,感应电动势幅值为3.71 μV;当铁芯厚度增加至1.0 mm时,感应电动势幅值仅增加至3.77 μV);但在传感器轴向两侧及三侧均添加高磁导率铁芯时,铁芯厚度的增加会显著降低传感器输出感应电动势,铁芯厚度0.2 mm时,传感器输出感应电动势分别为3.96 μV及4.24 μV,相比未添加铁心时,感应电动势幅值分别提升了10.6 %及18.4 %。当添加铁芯的厚度大于0.6 mm时,在激励线圈径向外侧添加铁芯对感应电动势的提升效果优于其他两种铁芯添加方式,但此时感应电动势最大值(铁芯厚度为1.0 mm时)仍低于使用其他两种方式添加较薄铁芯的情况。故为了获得更高的传感器检测灵敏度,可在激励线圈三侧均添加厚度较小的高磁导率铁芯。 图5 激励线圈添加高磁导率铁芯的磁特性影响 图6 激励线圈添加高磁导率铁芯的灵敏度影响 上述研究结果表明,激励线圈轴向两侧及三侧全部填加铁芯时,感应电动势随铁芯厚度的增加呈下降趋势。为了解释这一规律,进一步对传感器激励线圈铁芯内部的磁能损耗进行了分析。由于电感式磨损颗粒检测传感器一般采用高频交变磁场,此时,铁芯内部的能量损失功率可近似表征为 (13) 式中,Ph、Pe分别为磁滞损耗功率和涡流损耗功率;kh、ke分别为磁滞损耗系数和涡流损耗系数;f为磁场频率;Bm为磁感应强度峰值。 铁芯内产生的磁能损耗如式(14)所示,其中V为铁芯体积。 (14) 激励线圈以不同方式添加厚度0.2~1.0 mm的高磁导率铁芯时,铁芯产生的磁能损耗如图7所示。可见,随着铁芯厚度的增加,铁芯内部产生的磁能损耗均随之增加,为线圈外部三侧均添加铁芯时,所产生的磁能损耗远大于其他两种添加方式。以在线圈三侧均添加厚度为1.0 mm铁芯的情况为例,铁芯内部磁能损耗为3.45×10-11W,其相比于在线圈两侧及线圈径向外侧添加铁芯时的磁能损耗分别增加了308.8 %及773.4 %。此时,在激励线圈三侧添加铁芯大幅提升了传感器内部磁感应强度峰值,由式(14)可知,铁芯所处背景中更高的磁感应强度会使其产生的磁能损耗大幅增加。最终,磁能损耗的增加导致感应电动势随铁芯厚度的增加出现明显降低。因此,在激励线圈三侧均添加铁芯时应尽可能减小铁芯厚度,从而在减小磁能损耗的同时使传感器输出更高的感应电动势,提高传感器的检测能力。 图7 激励线圈添加高磁导率铁芯的磁能损耗影响 为了研究激励线圈与感应线圈同时添加高磁导率铁芯后对传感器磁特性及灵敏度的影响,对两线圈同时在三侧添加铁芯时进行分析。根据上述研究结果,在感应线圈三侧添加厚度1 mm的铁芯,在激励线圈三侧添加厚度0.2 mm的铁芯进行研究。传感器轴线上的磁感应强度分布如图8所示,添加高磁导率铁芯后显著增加了传感器内磁感应强度分布,磁感应强度峰值由3.99 mT提升至了7.85 mT,提升96.7 %,更高的磁感应强度有助于磨损颗粒通过传感器时产生更高的磁化强度。 图8 添加高磁导率铁芯前后传感器轴线磁感应强度曲线 传感器内部添加高磁导率铁芯后产生了更高的磁感应强度,在此背景下对添加高磁导率铁芯前后不同尺寸磨粒的磁化强度进行仿真分析,结果见表2。对于直径100 μm的金属磨损颗粒,未添加铁芯时磨损颗粒磁化强度为1.20×105A/M,添加铁芯后磁化强度增加至2.28×105A/M,提升92 %。 表2 磨损颗粒磁化强度提升效果 结果表明,添加高磁导率铁芯对直径40 μm、70 μm和100 μm的磨粒磁化强度提升作用均有90 %以上。磨损颗粒内部更高的磁化强度会使其通过传感器时产生更高的感应电动势,从而易于传感器对磨损颗粒的检测识别。 为了直观的对比添加铁芯前后传感器的输出感应电动势幅值,对直径40、70、100 μm的金属磨损颗粒分别通过添加铁芯的传感器和未添加铁芯的传感器时产生的感应电动势进行分析,结果见表3。与未添加铁芯时相比较,添加高磁导率铁芯后的电感式磨粒检测传感器对这三种小尺寸磨损颗粒通过传感器时产生的感应电动势均有25 %以上的提升效果。因此,添加铁芯的传感器在后续信号处理中更易于捕捉到磨粒检测信号,从而使传感器具有更高的检测灵敏度,可以有效提高传感器检测能力。 表3 不同尺寸磨损颗粒感应电动势提升效果 ① 在平行三线圈电感式磨粒检测传感器的感应线圈外部三侧同时添加高磁导率铁芯,有助于提高传感器检测灵敏度,增强传感器对微小磨损颗粒的检测能力。在感应线圈径向外侧及轴向两侧均添加厚度较大的铁芯时,对感应电动势的提升效果较为显著,以感应线圈外部三侧添加厚度1.0 mm的高磁导率铁芯为例,在检测直径100 μm的磨损颗粒时,输出感应电动势同比提升7 %。 ② 在激励线圈径向外侧及轴向两侧同时添加厚度较小的铁芯时,对传感器输出感应电动势的提升效果较为明显,以激励线圈外部三侧添加厚度0.2 mm的高磁导率铁芯为例,其输出感应电动势同比提升18.4 %。且激励线圈添加铁芯较厚时,铁芯产生的磁能损耗会影响感应电动势的提升效果,因此,为激励线圈添加铁芯时应尽可能减小其材料厚度,减轻磁能损耗。 ③ 在三线圈径向外侧及轴向两侧均添加高磁导率铁芯(感应线圈铁芯厚度1 mm,激励线圈铁芯厚度0.2 mm)时,磁感应强度较未添加高磁导率铁芯时提升96.7 %。更高的磁化强度使磨损颗粒通过传感器时的磁化强度相应升高,直径40 μm、70 μm、100 μm的金属磨损颗粒通过传感器时内部磁化强度均有90 %以上的提升。磨粒磁化强度的增强,有助于传感器输出感应电动势增高,添加高磁导率铁芯的磨损颗粒检测传感器通过上述三种尺寸的磨损颗粒时产生的输出感应电动势均同比提升25 %以上。更高的感应电动势使传感器在后续信号处理中更易于捕捉到磨粒检测信号,具有更高的检测灵敏度。

3 添加高磁导率铁芯的磨粒检测传感器仿真分析

3.1 感应线圈加铁芯对传感器检测灵敏度的影响

3.2 激励线圈加铁芯对传感器检测灵敏度的影响

3.3 三线圈同时加铁芯对传感器检测灵敏度的影响

4 结论