石英压力传感器的结构设计和制造工艺研究

梁庭壮

(广东和宇传感器有限公司,广东 江门 529100)

现阶段,有关石英压力传感器的结构设计和制造工艺的研究相对较少,基于此,采取行之有效的方法对其进行分析研究,如针对选料过程、切片过程、超声料落、摆片精磨及抛光作业、膜片金属化工艺、提升测量精度与工作效率、控制成本投入及消耗、加强技术人才队伍建设、优化传感器制造工艺等,对当下我国石英压力传感器优化设计、制造工艺等进行阐述,有十分重要的理论意义。

1 研究方向及意义

随着我国综合国力的不断提升,石英压力传感器在军工产业及重点工业领域的应用比例逐渐提升[1]。石英压力传感器是基于压电效应,将压力信号变化转换为石英晶体的固有振动频率变化,电路再将石英晶体频率转换为相关电参数输出。石英压力传感器是相对于诸多不同类别压力传感器,精度和稳定性较高的一种测量型传感器。通过市场调研发现,石英压力传感器应用领域十分广泛,主要涉及航天、军工、石油、船舶、医药等产业[2]。随着石英压力传感的广泛应用,相关研究也越发向着时效性、功能性等层面转变。石英压力传感器优点较多,主要包括耐冲击、抗震动、无弹性滞后、耐腐性较强,且线胀系数相对较小。同时,该类传感器的精度和稳定性也相对较高,如在测量精度层面,石英压力传感器比一般的压阻式传感器要高。该优点将石英压力传感器应用范围逐渐扩大。此外,相对于传统金属压力传感装置,石英压力传感器灵敏度更高,并能根据不同环境进行自动适应调节,且稳定性、分辨率颇高,使石英压力传感器在气象领域应用空间扩大。

本研究以石英压力传感器结构设计为中心,对该传感器制造工艺的主要形式与步骤进行叙述,侧重分析存在的诸多问题及情况,并提出制造管理及质量控制的建议,为后期研究与相关工作的开展奠定基础。

2 结构设计方案

2.1 主体结构

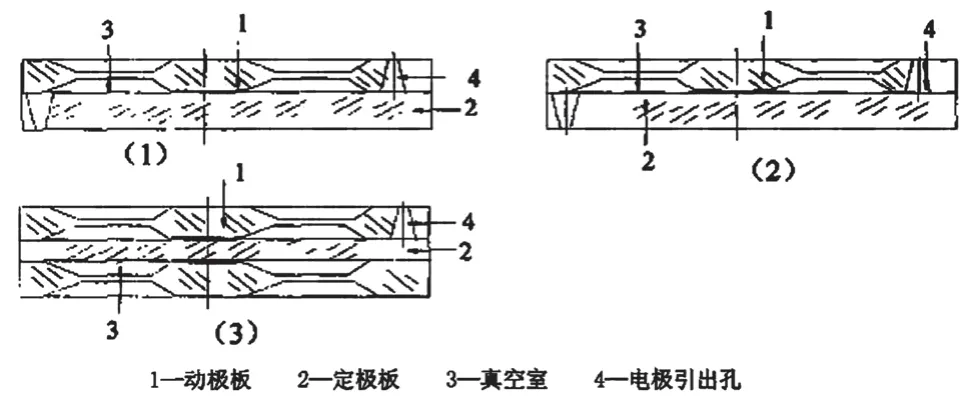

在进行石英压力传感器的结构设计时,一定要注重其时效性和功能性[3],对传感器的功能发挥、稳定可靠进行诠释,才能达到研发设计目的。本研究石英压力传感器的敏感元件设计如图1所示。

图1 石英压力传感器结构设计

分析图1可知,其特点如下:

(1)该结构设计具备E型膜片特点及垂链式膜片特征,如膜片中心所能造成的位移相差不大,且完全接近平移状态,非常符合平行板电容器平台运行需求,同时对膜片线性度、强度等进行了一定的改动升级;

(2)该结构设计对中心刚度进行了最大程度加强,使其与平行板电容器更为接近;

(3)该结构设计补充一片动电极,让电容输出量大幅度提升。

2.2 边界条件

传感器结构中,压力传感器的作用非同小可,它具有中心功能,需结合大气压与相关环境条件,对其应力、应变等进行合理设计[4]。通过分析可发现,边界条件的形式多为主载荷动态模式、约束基础模式。

分析后发现,该传感器的主体状态一般以内部真空为主,而大气压会对其外部造成一定波及。所以,应结合具体情况对载荷进行优化操作,主要处理措施是对压力传感器表面上方X位置进行载荷操作。对已划分完成后的单元上进行作用力加设,在X位置所对应下面应加设作用力,完成对载荷过程的模拟[5]。但构建模型时已将外环放弃,因此要对约束条件进行设置,主要是在其周边约80个节点面进行设计。可对X、Y、Z进行加设限制,以该方向平移自由度约束为加设主体。

3 石英压力传感器制造工艺分析

石英玻璃作为一种重要材料,在西方各国已经应用多年,近代其应用得到了极大发展。压力传感器所选择的传感元件材料主要是高纯石英结构物质,在机械加工过程中容易因各种问题导致破碎发生,不能保证其精度。

根据石英的主要特征与属性,具体加工工序如下:选料→切片→研磨操作→抛光操作→腐蚀挠性梁操作→腐蚀极板距操作→清洗操作→上下片钻孔操作→下片扩孔操作→清洗操作→蒸镀电极操作→焊接作业→电极引线封→蒸镀电极焊接作业→检验工作等。以下对部分工序进行探讨。

3.1 选料过程

本设计将上海石英玻璃厂出品的“JGS的远紫外石英物质材料”拟定为案例选料。结合传统加工方法、具体的实践经验,加工工艺上以稳定片子为主,确保该石英摆片在加工环境下的机械、物理、化学性能稳定。该材料的特性要求如下:光谱特性为1类标准;光学均匀性为1类标准;双折射为la类标准;条纹为1类c级标准;颗粒不均匀性为1类标准;气泡为0类标准;荧光特性为2类标准。

3.2 切片过程

切片在整个加工制造中具有较大影响,为摆片加工前的重要工序之一[6]。应采用高效、适用的切片装置,保证切出片尺寸精度及其自身的平行度、平整度。在切割原材料过程中,锯片如发生严重振动,成品精度会相对较低。而线锯切片、带锯切片加工模式可提升一定的精度,可加工速度相对偏低。因此,建议选择内圆切片加工模式,其特点为精度、效率优势明显。本案例建议采用J5070—1/ZF型切片装置,且切片厚度允差为±0.01 mm,平行度的允差为0.01 mm。设备在刀片装配完成之后要利用千分表检验,对其夹装装置、刀口径向进行校正,使其跳动达到最小幅度。

3.3 超声料落

该工序也十分关键,对后续工艺施展影响颇大[7],操作不当容易造成废成品情况出现,也容易导致崩边问题发生。同时,传统工艺加工速度较慢,每片需20 min才能完成,工具容易产生磨损。

该工序需多方位开展升级优化,并要对误差进行有效控制。在进行重磨工具时要格外重视,控制椭圆的长短轴差值在0.02 mm之下。可选择对磨料喷口的位置进行调整,这样也可减少误差。在每次开磨工具时,即进行第一片加工时,一定要对椭圆度进行检查,若出现超差,要马上进行工具替换。

磨料细度对呈现结果也很重要。可不用对粗糙度腐蚀完成后进行修边作业,且整齐度较好。在超声作业中造成的损伤层为25 μ。其损伤方面超出喷射性作业2.5 μ。所以,抛光余量应设定稍大,为其对该层进行抛光做好准备。

超声作业中,在摆片落料完成后要使其自身的粗糙度Rz=2.9 μ 。磨料细度对最终效果影响颇大,在修变作业中不必考虑是否完成粗糙腐蚀处理,可直接对其进行操作,且整齐度符合要求,经分析后发现,超声作业造成损伤层约为25 μ。同时损伤层面超出喷射性作业的2.5 μ。基于此,抛光余量设定应提升,为后期抛掉奠定基础。

3.4 摆片精磨及抛光作业

摆片抛光方法与常规光学平面的抛光操作非常相近,但其自身特点也较为明显。

(1)片子能够呈现相对的沟槽形状,容易发生变形,不能采用光胶进行上盘作业。

(2)完成抛光作业后,要对其腐蚀程度进行检测,以保证不发乌为主,也不能存在任何大小不一的刮痕等。

(3)片子平行度一般小于0.007 mm。

(4)片子结构及厚度较薄,主要在上盘操作中极易出现变形情况。

通过试验分析,片子经抛光作业后极易出现腐蚀情况,且片子平行度误差也会出现,会对零构件的使用周期及稳定性造成影响。腐蚀情况出现是由于表面打磨中的变质去除不彻底,所以不能采用普通的抛光方式,应针对性处理。而平行度问题主要是在浮胶上盘法中,厚度为0.02~0.03 mm的胶层处于片子底部,该胶层具备黏度,加之片子厚度为0.8 mm左右,很难让片子与垫板平行贴合。因此,对此问题需格外重视。

3.5 膜片金属化工艺

膜片金属化主要涉及蒸镀电极、孔二者的金属化作业。根据常规经验,该蒸镀电极选择的材料是铬金粉,该材料可靠而稳定。蒸镀电极作业直接关乎压力传感器的连接性能,是整个石英压力传感器的关键管控点。一旦电极蒸镀发生不牢靠等情况,会严重影响传感器的运作寿命。在研究中,通常膜片上的铬层不容易发生脱落,易脱落的反而是金层。研究发现,影响其牢固程度的主要因素为膜片的烘烤温度、蒸发速度。因此,要解决金层容易脱落的问题,只要调整合适的蒸发速度与温度即可。

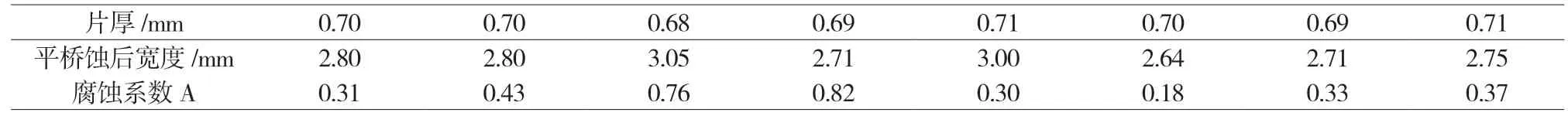

同时,在腐蚀平桥掩膜设计中,梯形槽宽度t要对侧向腐蚀系数A进行充分考虑。因此,需对A的数值进行明确。当t=2.50 μm,在45 ℃的HF ∶CH3COOH=9 ∶4的溶液中进行测试,数据见表1。

表1 实验数据

3.6 相关封接技术及方法

周边封接技术及方法的合理运用对提升整个设计工艺十分关键。首先,封接技巧较多,在具体应用中可选择性采纳,如静电模式封接方法、焊接封接方法、激光模式封接方法等。其中,最为有效的就是等离子模式焊接方式。该方式具有很多优势,其弧能束较为紧凑集中,焊接效率较高;在特定情况下电弧也较为平稳,可对相对细小的细丝进行焊接;并可对石英玻璃的局部进行快速熔融,能快速实现焊接。选择柔性弧焊方式可最大程度减轻冲击影响。

另外,在与焊接相关的热应力计算中也要格外注意。应对等离子焊接技法在传感器中的应用进行分析,选择高温熔融的方式对其进行处理。但通过试验分析后发现,此时膜片位于中心部位的电极温度达数百摄氏度,极易发生蒸镀电极脱落。基于此,若选择增加冷却模式,则会导致传感器在焊接中发生热应力提升等问题。如传感器在运行中可能出现裂纹,这种情况就是热应力提升导致的。分析后发现,焊接过程中的温度梯度会导致热应力发生。处理方式是去应力并退火,主要流程为加热、保温、慢冷、快冷等。

4 效果分析

第一,提升测量精度与生产效率。通过对该后置处理设计进行实践及测试,发现其整体运行能力较为稳定,可靠性较好,不存在相继冲击与干扰情况。

第二,控制成本投入及消耗。通过对石英压力传感器制造工艺的研究,在实际实践后发现,其具有较高的价值,主要体现在成本投入控制与消耗降低方面。传统模式中成本投入较高,且增产增效、提升加工质量的效果较差。从综合成本投入层面分析,传统石英压力传感器制作工艺存在诸多漏洞。本次设计研究的系统成本投入相对较少,后期追加投入不高,具有一定的可持续性应用与使用周期,通过对各消耗层面进行统计分析,本设计系统具有低消耗、节省成本的作用。

5 未来展望

5.1 加强传感器技术人才队伍建设

石英压力传感器的结构设计和制造工艺研发的前提是人的作用的发挥,缺乏人的功能介入,容易导致传感器研发断层。因此,要最大限度提升专业化传感器人才培养与技术培训。第一,全面提升传感人员专业能力,将专业化、职业化作为人才培养方向,对相关人才进行专业培训。第二,提升结构设计人员核心素养及职业道德,构建岗位责任机制,树立研发性职业思维,全面落实各项传感器研发任务及工作。第三,人才吸引应从内部培养、外部招聘等层面入手,对人才的多样化进行诠释,最大限度实现对人才的发现与应用。

5.2 科学应用传感器制造技术

在传感器技术应用方面,一定要充分注重产品的质量控制,将质量控制的时效性充分发挥。可采用创新思维、开发创作的方式,对不同类型传感器在不同领域中的应用发挥进行诠释,这样才能在最短时间内达到提升产品质量的目的。第一,传感器技术应用要科学、合理。在石英压力传感器设计过程中,要对各种传感器技术进行汇总分析,快速处理影响测量质量的主要问题。第二,认真研发传感器技术,在技术管控中要对产品研发过程的质量意识进行深化,并对技术资源等进行合理配置,为提升测量效率与质量打下基础[8]。

6 结论

石英压力传感器作为诸多领域及产业重要应用技术,其重要性不言而喻,本文系统全面地对石英压力传感器的结构设计和制造工艺进行阐明,对不同阶段的结构设计流程、制造工艺要点等进行具体概述,起到完善实践操作与理论学术参考作用。同时,石英压力传感器的结构设计和制造工艺不是简单流程,而是更为科学合理的系统布局,从石英压力传感器应用领域到结构设计标准本文都进行了详细论述,为日后相关理论研究与实践应用提供参考帮助。