前处理工艺对镀锌板电泳漆膜抗石击腐蚀性能的影响

黎敏 ,姜发同,袁超,林兴明

(1.首钢集团有限公司技术研究院,北京 100041;2.吉利汽车研究院(宁波)有限公司,浙江 宁波 315336;3.首钢股份营销中心,北京 100041)

汽车行业使用的主要防腐技术是前处理 + 阴极电泳[1]。磷化处理和锆化处理是2种典型的前处理工艺。磷化预处理以磷酸盐晶体的形式沉积,通常形成厚度为几微米的膜层[2]。最近,市场上出现了利用氧化锆转化涂层的商业产品[3]。这些涂层的特点是重金属消耗较少,室温工艺能耗低,并且能够预处理大量铝而不会积累有毒污泥。氧化锆转化涂层的厚度通常在50~200 nm范围内[4]。金属表面锆盐薄膜前处理技术与磷化机理类似,主要是利用氟锆酸对脱脂后金属表面的腐蚀,使局部 pH上升而沉积析出氧化锆陶瓷膜层[5]。

汽车在实际的行驶工况中,车身个别部位的涂层常常受到路面小碎石等的冲击,碎石的冲击不但会使涂层的装饰效果受到破坏,而且会影响涂层的保护性能。涂层一旦被击穿,锈蚀便会从疵点处产生,并由此向钢板内部蔓延,进而导致底材的腐蚀。可见,镀锌板涂层遭石击后的耐腐蚀性是整车防腐的关键。向丽琴等[4]以冷轧钢板和热轧钢板为基材,分别采用不同厂家的薄膜前处理工艺配套阴极电泳涂装,研究了不同工艺条件下涂层的物理机械性能和耐腐蚀性能,并与传统磷化工艺进行对比,分析了薄膜前处理技术在车厢、车架涂装线应用的可行性,但是并没有对镀锌板进行研究。目前磷化工艺和锆化工艺应用于镀锌板涂装后耐石击腐蚀的研究未见报道,本文对此进行了研究,并探讨了相关机理。

1 实验

1.1 材料预处理

试验材料为某钢厂生产的DX56D + Z热镀纯锌汽车板(GI),试片尺寸为100 mm × 200 mm × 0.7 mm,双面镀锌(单面镀锌量50 g/m2),未进行钝化及封闭处理,粗糙度Ra(算术平均偏差)为0.98 μm,RPc(单位长度内连续穿过规定的上轮廓截止线和下轮廓截止线的粗糙度轮廓元素的数量)为 94。在实验室分别采用汉高的M-ZN DL2500磷化处理和Bonderite M-NT 1820锆化处理制得2种前处理板。前处理后的试样按照车身正常涂装工艺(由关西涂料提供)进行阴极电泳,电泳参数为:一段电压90 V、时间45 s,二段电压230 V、时间130 s。

1.2 石击−循环腐蚀−石击测试

采用德国 ERICHSEN石击仪参照德国标准 DIN EN ISO20567-1:2007-04Paint and Varnishes—Determination of Stone-chip Resistance of Coatings—Part 1: Multi-impact Testing对电泳板进行石击试验,空气压力200 kPa,碎石尺寸4~5 mm,碎石量500 g,喷射时间10 s。完成第1次石击验后,按德国大众PV1210循环腐蚀试验标准进行试验,1个循环为24 h,每个循环包括4 h的盐雾试验、4 h的标准气候(包括冷却阶段)存放(温度25 °C,相对湿度50%)和16 h的湿热气候(温度40 °C,相对湿度100%)。5个循环后在标准气候下静置2 d。电泳板经历30个循环后进行第2次石击试验。

1.3 性能测试与表征方法

采用美国力可公司的GDS-850A型辉光光谱仪(GDS)分析前处理膜的厚度及元素分布,电压700 V,电流20 mA。采用日立SN3400扫描电镜(SEM)及其附带的能谱仪(EDS)观察表面形貌和分析元素组成。电泳漆膜厚度采用易高的磁性膜厚仪进行测量。采用赛默飞ARL 9900 X射线荧光光谱仪(XRF)测量锆化膜重。电泳漆膜的外观按GB/T 9761–2008《色漆和清漆 色漆的目视比色》测试,附着力按GB/T 9286–1998《色漆和清漆 漆膜的划格试验》测试,杯突性能按GB/T 9753–2007《清漆和色漆 杯突试验》测试,耐水性按GB/T 5209–1985《色漆和清漆 耐水性的测定 浸水法》测试。

按GB/T 6807–2001《钢铁工件涂装前磷化处理技术条件》测量膜重m。用梅特勒ME-T分析天平(精确至0.1 mg)对面积为A的磷化试片进行称重,记为m1;然后将其浸入退膜液(50 g/L CrO3溶液)中,温度维持在(75 ± 5) °C,15 min后取出,立即用清水冲洗,再用蒸馏水洗净,干燥后称量,记为m2。那么m= (m1−m2)/A。取3个平行试样的平均值。

2 结果与讨论

2.1 2种前处理工艺的SEM-EDS分析

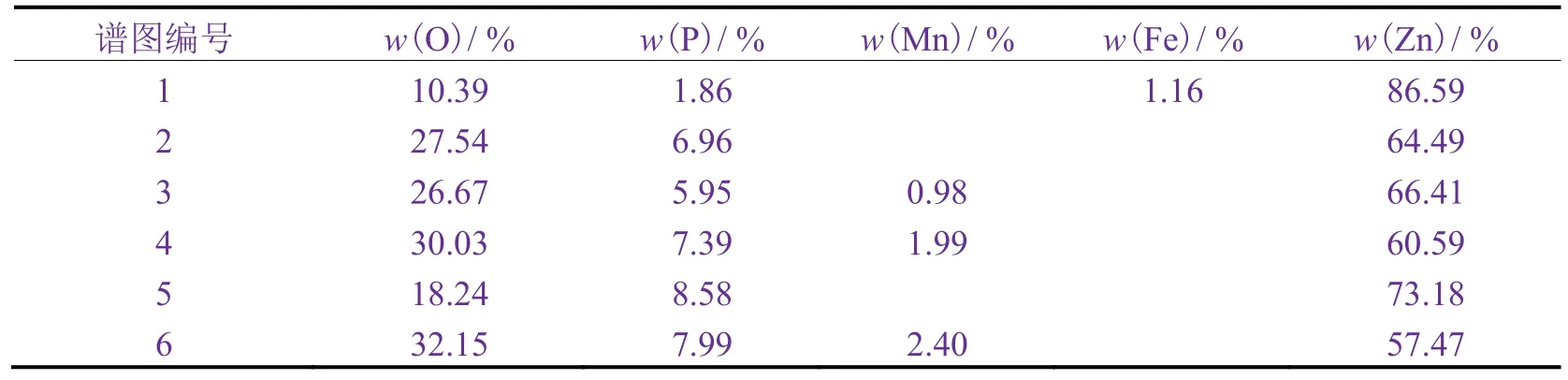

如图1所示,GI板表面磷化膜呈长条状,致密、完整,晶粒尺寸在3~6 μm之间。EDS分析结果(见表1)显示磷化膜主要含P、Mn和Zn,其中部分Zn的信号来自于基体。

表1 磷化膜的元素组成Table 1 Elemental composition of phosphate coating

图1 磷化膜的微观形貌Figure 1 Microscopic morphologies of phosphate coating

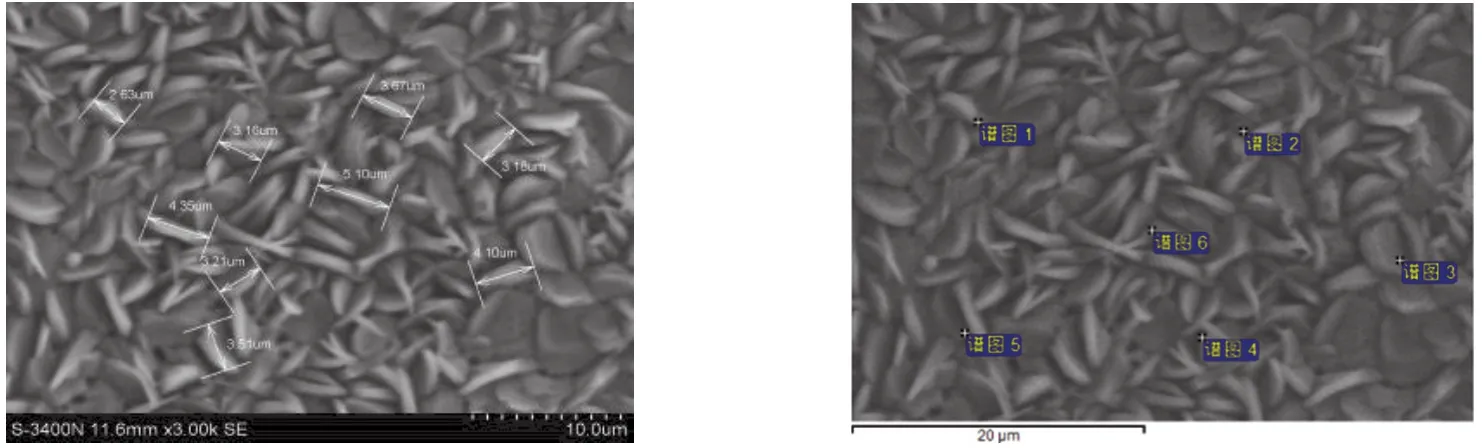

如图2所示,GI板表面锆化膜呈小颗粒状,因较薄而能清晰地看到镀层表面光整坑的形貌。EDS分析结果(见表2)显示锆化膜的主要成分为ZrO,Zn信号主要来自镀层。

表2 锆化膜的元素组成Table 2 Elemental composition of zirconization coating

图2 锆化膜的微观形貌Figure 2 Microscopic morphologies of Zirconization film

2.2 2种前处理工艺的GDS分析

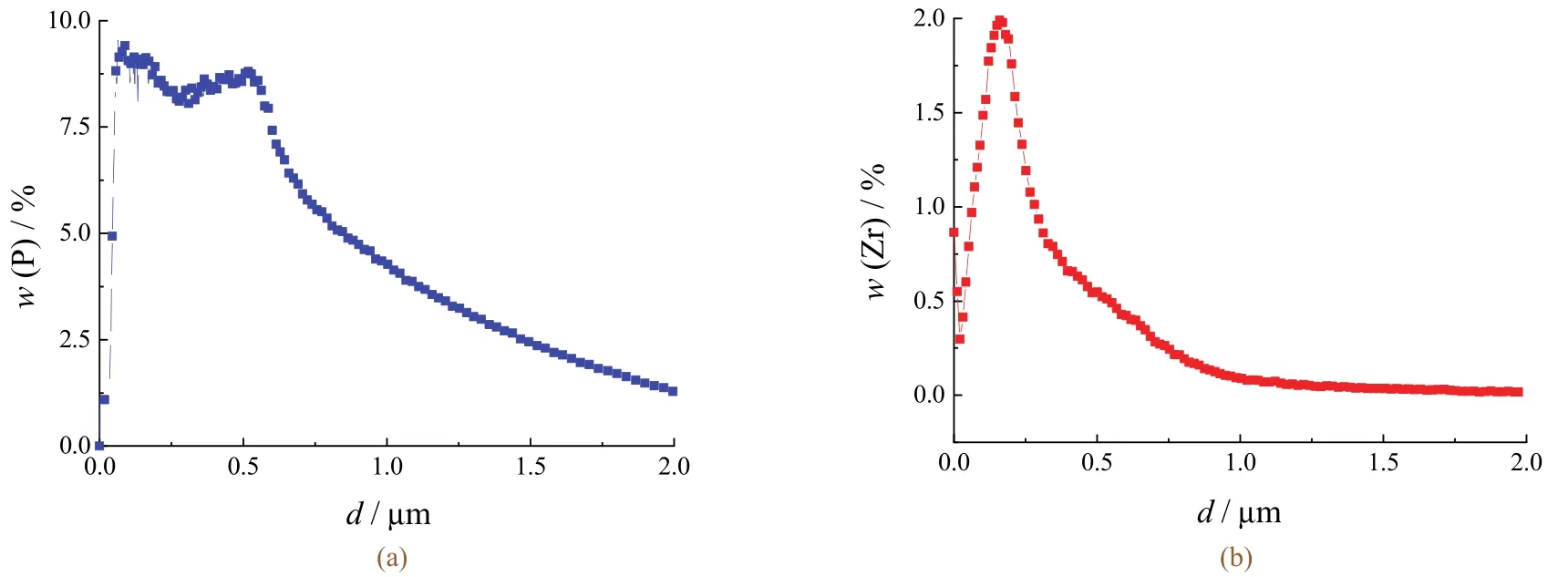

如图3所示,GI板表面磷化膜的P含量峰值达到10%,厚度约为900~1 100 nm,采用失重法测得其膜重为2 770 mg/m2,而锆化膜的Zr含量峰值为2%,厚度约为200~300 nm,采用XRF法测得其膜重为120~150 mg/m2。

图3 磷化膜(a)和锆化膜(b)的GDS分析结果Figure 3 Results of GDS analysis of phosphate coating (a) and zirconization coating (b)

磷化处理后GI板粗糙度有了明显上升(Ra为1.12 μm),锆化膜的粗糙度与GI底材表面的粗糙度更加接近(Ra为1.01 μm)。这是因为磷化膜是多孔的晶体结构膜层,且较厚,表面结构起伏也更多,而锆化膜是由 ZrO组成的非晶态薄膜,其厚度仅为磷化膜厚度的 1/8~1/6,对底材缺陷的遮盖能力较差。GDS与SEM的分析结果有较好的一致性。

2.3 2种前处理工艺后电泳膜的分析

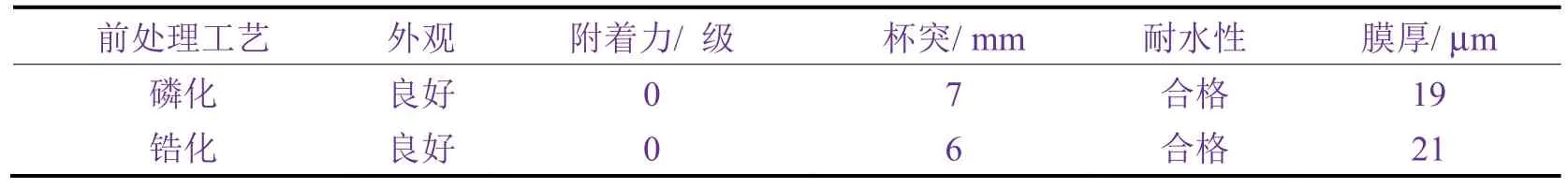

从表3可看出,2种前处理后得到的阴极电泳漆性能相当,GI板锆化后电泳漆膜较传统磷化工艺厚是由于锆化膜厚度仅仅为100~200 nm,其电阻小于磷化膜的电阻,因此采用相同的电压电泳时,锆化膜上沉积的漆膜厚一些。

表3 采用不同工艺前处理后GI板上电泳漆膜的性能测试结果Table 3 Property test results of electrocoatings on GI plates pretreated by different processes

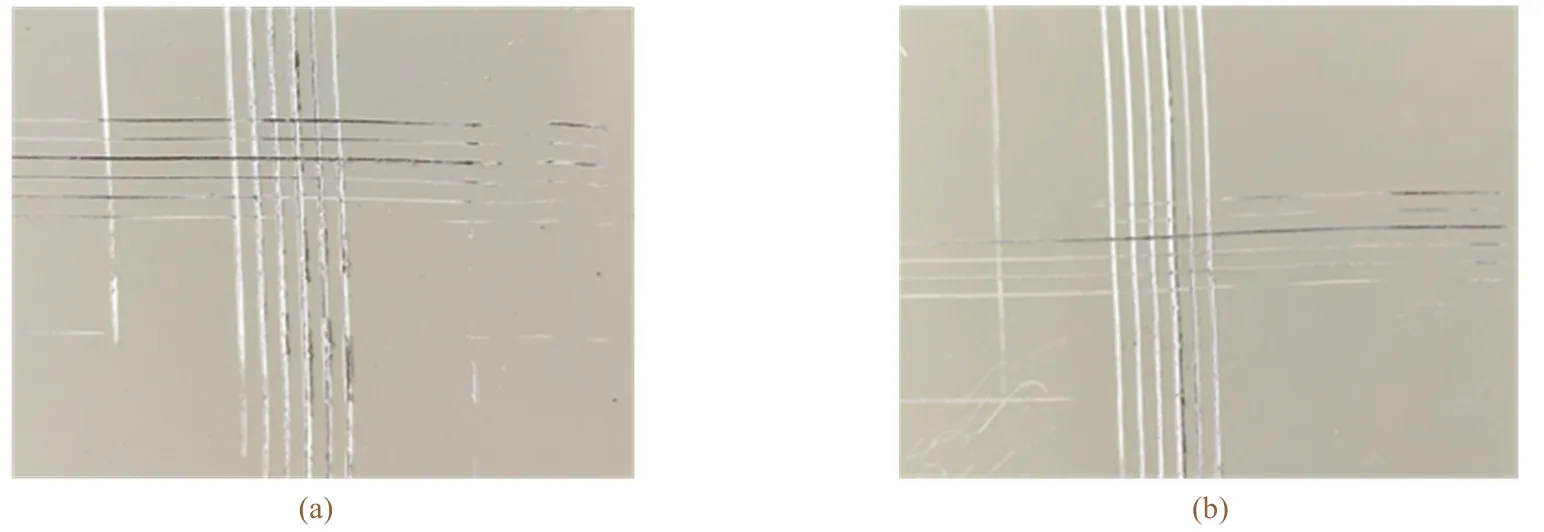

尽管划格法测得的附着力均为0级(见图4),但是从图5可以看出,磷化膜电泳板的杯突性能优于锆化膜电泳板,说明磷化膜与电泳漆膜的结合力比锆化膜更优。

图4 磷化(a)和锆化(b)后电泳GI板的划格试验结果Figure 4 Cross-cut test results of electrocoatings on phosphated (a) and zirconized (b) GI plates

图5 2种前处理电泳GI板的杯突试验结果Figure 5 Cupping test results of electrocoatings on GI plates pretreated by two different processes

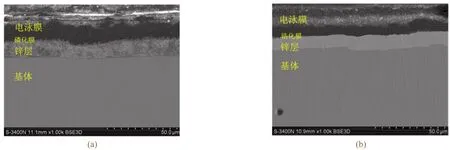

由图6可知,GI板表面的磷化膜与电泳漆膜之间的“锁扣结构”提供了一定的机械键合,而锆化处理的GI板中未见明显的机械键合。这可以解释杯突试验的结果。

图6 磷化(a)和锆化(b)后电泳GI板的截面SEM图像Figure 6 Cross-sectional SEM images of phosphated (a) and zirconized (b) GI plates after electrocoating

2.4 循环腐蚀结果

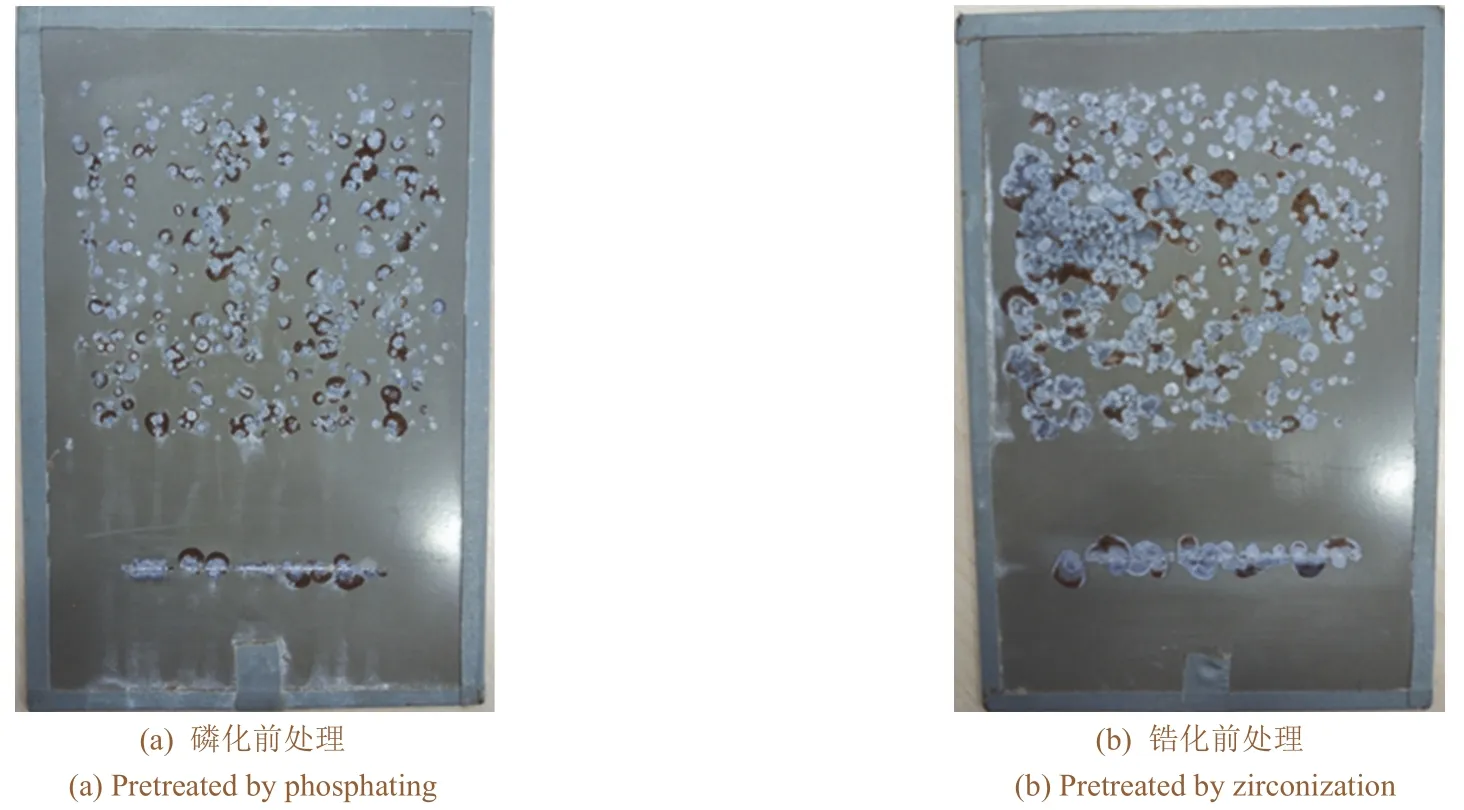

由图7可见,经过30个周期的循环腐蚀后,磷化处理电泳板的腐蚀为2.5级,锆化处理电泳板则是3.5级,说明GI板磷化处理后的抗石击腐蚀性能优于锆化处理。

图7 电泳GI板在PV1210腐蚀30个循环后的宏观照片Figure 7 Macroscopic photos of electrocoated GI plates after corrosion test following the PV1210 standard for 30 cycles

图8为GI磷化电泳板石击处经30个循环交变腐蚀后的电镜照片。从中可见腐蚀由石击中心向四周呈圆形扩散,在干湿交替过程中形成环形的腐蚀痕迹。由表4给出的能谱分析结果可推测,腐蚀中心部位元素分布均匀,腐蚀产物为Zn5Cl2(OH)8·H2O,这也是有物理划伤的漆膜经过循环腐蚀后较为典型的产物。能谱中检测到部分P元素,说明还残留部分磷化膜。

表4 图8中标识位置的EDS分析结果Table 4 EDS analysis results of the positions noted in Figure 8

图8 GI磷化电泳板石击处的SEM图像Figure 8 SEM images of the stone-impacted position of phosphated and electrocoated GI plate

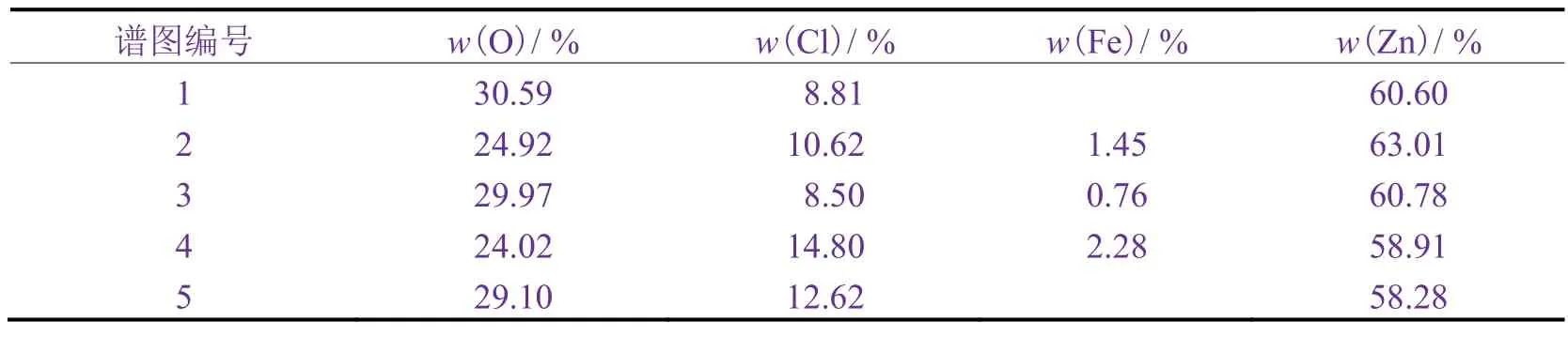

图9为GI锆化电泳板石击处经30个循环交变腐蚀后的电镜照片。腐蚀产物也应是Zn5Cl2(OH)8·H2O,EDS未检测到Zr元素(见表5),说明锆化膜已在腐蚀过程中溶解。

表5 图9中标识位置的EDS分析结果Table 5 EDS analysis results of the positions noted in Figure 9

图9 GI锆化电泳板石击处的SEM图像Figure 9 SEM images of the stone-impacted position of zirconized and electrocoated GI plate

综上所述,GI板磷化处理后电泳漆膜的抗石击腐蚀性能明显优于锆化处理,这是由于:

(1) 磷化膜厚度和膜重均远高于锆化膜,大大延缓了水、氯离子等腐蚀介质穿越磷化膜的速率,故磷化膜对镀锌钢板具有更好的隔绝保护作用。

(2) 磷化膜表面粗糙度大,在一定程度上能增加与漆膜的结合面积,并形成一定的机械互锁(如图6a所示),进一步增加了纯锌镀层与电泳漆膜之间的结合力,锆化处理未形成明显的机械互锁(如图 6b所示),而在循环腐蚀条件下,石击处膜下扩蚀速率主要取决于漆膜与镀锌层的附着力以及镀层对钢铁基体的电偶保护[6]。

(3) 锌腐蚀的阴极反应主要是氧还原,会产生大量的 OH−,磷化膜和锆化膜在高碱性环境中容易被溶解,磷化膜较厚,其溶解时间较长,能大大延缓镀层的膜下扩蚀速率。

鉴于锆化处理膜较薄,且无法在镀锌板和电泳漆膜之间形成较强的机械嵌合,可以改用氧化锆/硅烷复合的无磷前处理技术[7]。有机硅烷种类繁多,是一种反应性的药剂,能在基材表面形成具有三维网状结构的混合涂层。锆系和硅烷复合的前处理材料是两者在金属表面协同成膜,可以增强有机涂层的附着力和耐蚀性。

3 结论

GI板锆化处理后电泳漆膜的抗石击腐蚀性能明显不如磷化前处理电泳工艺,建议汽车主机厂使用氧化锆/硅烷复合的无磷前处理技术。