尾管漂浮减阻系统设计

张冠林,赵 聪,梁晓阳,宋剑鸣,曹 博,郑杜建

1德州大陆架石油工程技术有限公司2中国石油渤海钻探工程有限公司工程技术研究院

0 引言

随着深海和非常规油气田的不断勘探开发以及钻井技术的革新,超深大位移井、水平井越来越多。常见的套管下放困难及下放不到位等问题,轻则影响固井质量,严重的可能会使得套管无法达到目的层,导致单井报废等重大事故。部分区域采用安置更多的扶正器来保证套管串的居中效果,但扶正器在套管重量下可能会划伤裸眼井壁,造成泥砂堆积,形成桥堵,进一步增大下入阻力。近几年,部分油气田开始采用套管漂浮下入技术,通过在水平段或大斜度段套管内填充空气或轻质流体,增大套管所受浮力,从而减小套管下入摩阻,能够有效解决上述问题[1-6]。但随着井深增加,井底工况日趋复杂,常规全井筒套管固井已不满足作业需求,目前油气田大多采用尾管悬挂固井技术,但在水平井或大位移井中,存在上层送入钻具重量无法克服尾管段摩阻等问题,导致下尾管粘卡、工具提前动作等隐患,甚至会使管柱断裂,造成重大事故。为解决上述问题,设计出了适用于尾管固井的漂浮减阻系统。

1 尾管漂浮减阻系统组成及下入可行性分析

超深水平井及大位移井尾管固井管串下放遇阻主要原因是水平段或大斜度段尾管与裸眼井壁间的摩阻较大,且该类井垂深较浅,上层钻具重量无法克服摩阻导致,而尾管与裸眼井壁间的摩擦系数固定,想要减小摩阻就必须要通过降低尾管与裸眼井壁间的正压力来实现。尾管漂浮下入原理就是通过将漂浮减阻器单元接于尾管悬挂器下方,使其与浮鞋间尾管内填充空气或轻质流体,尾管串所受浮力增大,从而减小摩阻。

1.1 尾管漂浮减阻系统组成及具体施工方案

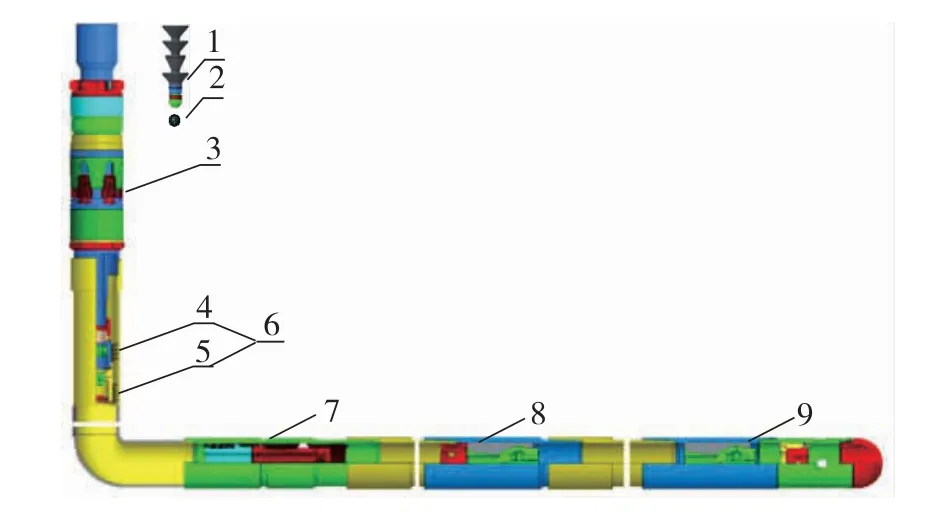

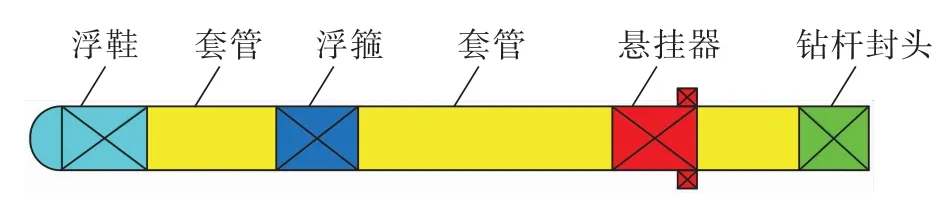

针对水平井及大位移井尾管固井下放困难的问题,考虑尾管固井特点,结合套管漂浮下入技术,优化漂浮减阻器系统结构,设计尾管固井专用漂浮减阻系统,并形成尾管漂浮下入管柱(图1),自下而上依次为:高反向承压水泥浮鞋+套管+水泥防转承托浮箍+套管串+漂浮减阻器单元+胶塞系统+尾管悬挂器+送入钻具至井口,水平段及造斜段尾管增设扶正器。

图1 尾管漂浮下入管串结构示意图

具体施工流程:按照管串图连接,高反向承压水泥浮鞋及漂浮减阻器单元之间不灌浆,使两者之间的尾管串内充满空气,漂浮减阻器单元以上灌满钻井液;尾管串在漂浮减阻器作用下顺利到达设计位置,井口憋压至悬挂器坐挂剪钉剪断,坐挂悬挂器后进行送入工具丢手操作,丢手成功后,继续憋压至漂浮减阻器打开,开始在管柱内置换空气至井口;待整个管柱内充满钻井液后,井口憋压至高反向承压水泥浮鞋打开,管柱内外建立循环;井口投球,憋压球落在清理胶塞球座上,憋压剪断剪钉,清理胶塞下行将漂浮减阻器单元内芯部分推至浮箍处,继续憋压剪脱球座,建立循环;注水泥浆,井口投放钻杆胶塞,替浆至尾管胶塞处复合,剪脱尾管胶塞,继续替浆至浮箍处实现碰压,完成漂浮尾管固井流程。

1.2 尾管漂浮下入可行性分析

尾管漂浮减阻系统也有其自身局限性,即下入过程中不能开泵循环,与常规尾管悬挂器配套使用过程中,若裸眼段井眼轨迹较好,且裸眼段岩层较致密,可使尾管顺利下放到设计井深,并完成固井流程;若井眼轨迹较差,且裸眼段岩层易坍塌,则很有可能在下入过程中遇到砂桥等,导致下入遇阻,此时若开泵,则会导致尾管悬挂器提前坐挂,整个管串向下方向锚定,此时只能上提将管串提出井口,循环洗井后,重新下放管串。

鉴于上述裸眼井壁易坍塌的特殊情况,笔者通过调研国内外先进尾管固完井技术,提出了两种针对该种情况的解决措施:一是增加悬挂器坐挂压力,将其调整至35 MPa,若出现遇阻情况,可直接憋压打开漂浮减阻器后循环,下放到位后,不进行坐挂、丢手作业,而是直接固井,使钻杆胶塞及尾管胶塞在浮箍处碰压至35 MPa,坐挂悬挂器后,再做丢手操作;该种方法要求固井用水泥领浆稠化时间长,且必须实现碰压,碰压压力要高于悬挂器坐挂压力,依赖因素较多。二是与目前先进的压力平衡式尾管悬挂器配套使用,由于其平衡液缸式坐挂机构存在,允许遇阻后憋高压,而悬挂器液缸不动作,待漂浮减阻器打开后,大排量循环,进入压力平衡式尾管悬挂器常规下放(尾管漂浮下入失效)及固井流程[7]。

综上所述,尾管漂浮下入技术可行,且可以分为以下三种使用情况:若裸眼段轨迹较好且井壁较稳定,可采用常规尾管悬挂器配套漂浮减阻器使用;若裸眼轨迹较差且井壁易坍塌,可采用提高尾管悬挂器坐挂压力的方式或采用压力平衡式尾管悬挂器配套漂浮减阻器使用。

2 尾管漂浮减阻系统关键技术分析

尾管固井用漂浮减阻系统较套管固井更复杂,主要难点体现在以下几方面:一是漂浮减阻器打开时压力较大,如何保证尾管悬挂器液缸处的滑动密封效果及液缸的抗内压强度,避免液缸处密封失效;二是尾管串采用送入钻具送到设计位置,不可能在井口投放清理胶塞,如何在固井之前将漂浮减阻器内芯部分推至浮箍处;三是如何控制各剪钉间压力等级,以确保各动作准确执行;四是尾管漂浮下入需要较多的胶塞及铝合金制品,如何保证固井之后的可钻性,提高钻塞效率。

针对上述问题,提出了以下技术措施:一是采用组合密封形式,确保滑动后的密封效果,并且在保证通径要求的前提下,加厚管壁并采用抗内压强度与抗外挤强度更好的高性能材料;二是采用尾管胶塞与清理胶塞组合的双级胶塞系统代替目前尾管固井主流的单级尾管胶塞;三是通过增大各剪钉间的压力差,来保证各动作可靠;四是采用防转机构,实现从钻杆胶塞到浮箍处的防转效果。

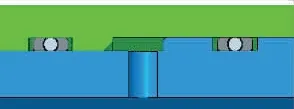

2.1 组合密封技术

为保证滑动后的高压密封,在液缸处采用最新的格莱圈组合密封结构(图2),在“O”形密封圈两侧增加两个带凹槽的格莱圈,可以避免“O”形密封圈在滑动过程中挤入轴孔间隙造成密封圈损坏,进而密封失效现象;同时加厚液缸壁厚,并采用高强度合金钢材质,保证其强度。该技术在尾管回接压裂工具中已普遍应用,且最高密封达到90 MPa,符合尾管漂浮减阻系统使用[8]。

图2 液缸处格莱圈组合密封形式

2.2 双级胶塞系统

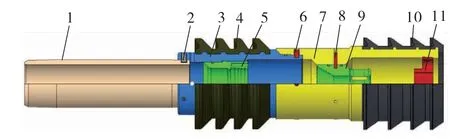

双级胶塞结构如图3所示,主要由清理胶塞、尾管胶塞、碰压座、球座等组成。其主要工作原理是待漂浮减阻器单元打开后,井口投球,落在球座上,憋压剪断清理胶塞剪钉6,清理胶塞下行将漂浮减阻器单元内芯推至浮箍处,继续憋压剪断球座剪钉8,球座落到承托盘11上,内外循环建立;之后进入常规尾管固井流程,注水泥后,井口投放钻杆胶塞,在尾管胶塞处复合后剪断尾管胶塞剪钉2,带动尾管胶塞于浮箍处碰压[9-10]。

图3 双级胶塞系统结构示意图

使用双级胶塞系统,清理胶塞在固井之前可以把漂浮减阻器内芯推至浮箍位置,避免内芯在固井过程中残留在漂浮减阻器单元下方不远处卡住出现替浆受阻而导致的“灌肠”等重大事故,保证固井施工安全可靠。但双级胶塞系统剪钉较多,需要通过调整各级剪钉剪切值来保证各动作的顺利进行。

采用压力平衡式尾管漂浮下入技术,由于其球座式尾管胶塞结构复杂,目前仅能实现单级胶塞固井,即漂浮减阻器及浮鞋打开后,直接注水泥并投放钻杆胶塞替浆,通过尾管胶塞将漂浮减阻器单元内芯推至浮箍处,实现碰压。

2.3 剪切压力值确定

根据漂浮减阻系统使用原理,其上部管串灌满钻井液,管柱的液柱静压力直接作用到漂浮减阻器单元上,与钻井液密度和漂浮减阻器下深成正比,管柱在下放过程中产生一定的激振压力,需要设定安全系数,故漂浮减阻器打开压力设定为30 MPa左右,具体情况视井况调整。考虑激振压力,若采用常规尾管悬挂器,则将坐挂压力较常规提升1.5倍,设定为15 MPa;若采用提高坐挂压力的方式来实现管串遇阻后的循环效果,则将坐挂压力调整为35 MPa;若采用压力平衡式尾管悬挂器,悬挂器剪钉剪切压力不做调整,设置为10 MPa。双级胶塞系统中,各单元动作较多,为提高三级剪钉释放可靠性,将清理胶塞剪钉设定为3~4 MPa,球座剪钉设置为6~7 MPa,大小胶塞复合剪钉设置为12~14 MPa。

2.4 防转机构

为保证固井结束后,节省钻塞时间,提升作业效率,采用水泥式浮箍、浮鞋,同时在水泥浮箍上部承托环处增设防转槽,与漂浮减阻器单元内芯下部防转齿配合,实现内芯与浮箍的防转;在内芯配合部件间设置“牙嵌”,保证上、下胶塞之间的防转效果;在内芯上部设有防转槽,同时在清理胶塞下部设置防转齿,实现清理胶塞与内芯的防转;清理胶塞与尾管胶塞间设置“牙嵌”,尾管胶塞与钻杆胶塞间设置专用螺旋锁紧卡簧(见图4),这样就保证了从钻杆胶塞直至水泥式浮箍处的防转效果和施工作业效率。

图4 各单元间的防转机构结构图

2.5 工具性能参数及地面性能评价

2.5.1 主要技术参数

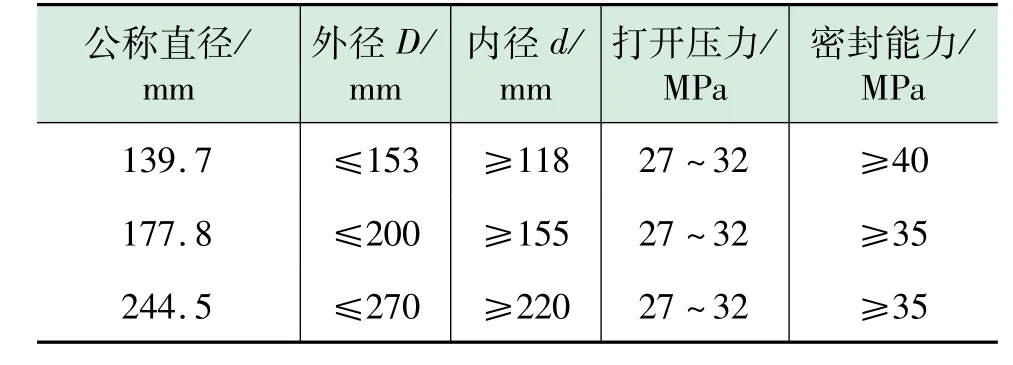

目前尾管用漂浮减阻器系统有Ø139.7 mm、Ø177.8 mm和Ø244.5 mm三种规格,配套Ø193.7 mm×139.7 mm、Ø244.5 mm×177.8 mm和Ø339.7 mm×244.5 mm规格尾管悬挂器使用,主要性能参数见表1。

表1 漂浮减阻器单元主要技术参数

2.5.2 地面性能测试

根据尾管漂浮减阻系统的工作原理及施工流程,进行了漂浮减阻器单元打开动作试验、双塞系统分级动作测试、高反向承压水泥浮鞋打开试验及整机动作试验。

试验以Ø139.7 mm尾管漂浮减阻系统为例,漂浮减阻器单元打开压力30.3 MPa;双塞系统各单元动作顺利,清理胶塞剪切压力3.5 MPa,球座剪切压力6.6 MPa,大小胶塞复合剪切压力12.8 MPa;高反向承压水泥浮鞋打开压力3 MPa,各单元动作及压力值均符合设计要求。

按照尾管漂浮下入管串连接各单元(图5),悬挂器送入工具上部连接试验台架并与增压泵连接,下部放入试验井内,悬挂器卡瓦处安放短的模拟套管并与试验井井口固定。

图5 尾管漂浮下入整机测试管柱结构图

首先利用增压泵憋压至14.7 MPa,悬挂器坐挂,之后利用试验台架正转20圈后丢手,继续增压至29.7 MPa,漂浮减阻器打开,泵入清水至内管注满后,憋压至3.8 MPa,浮鞋打开,管柱内外连通并建立循环;之后投球,憋压至4 MPa,清理胶塞剪脱至浮箍处,继续憋压至7.1 MPa,球座剪脱,内外连通,后投放钻杆胶塞于悬挂器位置与尾管胶塞复合,压力升至13.1 MPa,尾管胶塞剪脱至浮箍处实现碰压15 MPa。整机测试时,各单元动作顺利实现,满足现场施工需求。

3 结论

(1)通过优化套管漂浮减阻系统结构,结合尾管悬挂器使用原理,形成尾管漂浮减阻系统以增加水平段尾管所受浮力,减小尾管下放摩阻,使尾管能利下放到设计井深,提高施工效率和固井质量。

(2)采用新型组合密封及金属密封形式,选用尾管双级胶塞系统,调整优化各级剪钉级差,设置专用防转机构等四项关键技术,保证尾管漂浮下入技术的安全可靠;地面性能测试,尾管漂浮减阻系统各单元动作顺利,满足现场施工需求。

(3)根据尾管漂浮减阻原理提出了三种施工技术:常规尾管漂浮下入技术、应急高坐挂压力尾管漂浮下入技术、压力平衡式尾管漂浮下入技术,并分析各自优劣,现场可根据不同井况选择。