吉木萨尔页岩油水平井钻井技术实践

吴继伟,袁丹丹,席传明,刘可成,张文波

中国石油新疆油田分公司工程技术研究院

0 引言

中国页岩油储量约为43.7×108t,已成为我国能源的重要接替之一[1-2]。吉木萨尔页岩油因其典型的地质特征和巨大资源潜力,是我国首个国家级页岩油勘探开发示范区[3]。目前,在该地区垂深3 000 m以内的储层部署了大量水平井,水平段长度普遍在1 000~2 000 m左右,井斜角近90°,导致增斜段、水平段地层钻进存在着钻压传递、井眼清洁、井壁稳定等风险[4],2019年以来,通过对比国内外水平井钻井技术[5],总结了吉木萨尔页岩油水平井面临的主要技术难点,从井身结构优化、PDC钻头优选、“水力振荡器+大功率螺杆”井眼轨迹控制、复合盐钻井液等方面入手,研究形成了吉木萨尔页岩油水平井钻井关键技术,并在现场实施了22口井,有效地支撑了吉木萨尔页岩油的高效开发。

1 地质特点与钻井技术难点

1.1 地质特征

吉木萨尔页岩油主要包括六个地质层序[6]:第四系、新近系、古近系、侏罗系、三叠系和二叠系,其中,新近系和古近系发育有红褐色膏质泥岩,存在较大的钻井液污染和井眼缩径风险;侏罗系八道湾组存在多套薄煤层,且压力低,存在较大的漏失和井塌风险;二叠系梧桐沟组存在大段深褐色泥岩,存在较大的井壁失稳风险和可钻性较差等难题;二叠系芦草沟组为目的层,地层压力系数约为1.27,明显高于上部地层,存在一定溢流风险。

1.2 钻井技术难点

吉木萨尔页岩油开发时,3 000 m以浅水平井水平段长度普遍在1 000~2 000 m左右,井斜角近90°,前期工程实践主要存在以下钻井技术难题[6]:

(1)水平井多采用三开井身结构,即:一开采用“Ø444.5 mm钻头+Ø339.7 mm表层套管”组合;二开采用“Ø311.2 mm钻头+Ø244.5 mm技术套管”组合;三开采用“Ø215.9 mm钻头+Ø139.7 mm油层套管”组合。该井身结构虽然保障了水平井的安全钻进,但耗材多,成本较高,且存在Ø311.2 mm井眼大尺寸造斜难题,导致机械钻速较低。

(2)水平段较长且埋深较浅(<3 000 m),导致增斜段、水平段地层存在着钻压传递、井眼清洁、井壁稳定等风险,常规PDC钻头对泥页岩地层攻击性差,旋转导向钻井系统价格昂贵且数量有限,直接影响水平井施工进度。

(3)随着水平段长度增加,复杂的地质条件和井筒结构对水基钻井液的性能提出了更高的要求。例如,新近系、古近系地层存在较多的膏质泥岩,膨胀缩径风险较大;西山窑组、八道湾组地层存在较多的煤层,井塌和漏失风险较大;韭菜园组、梧桐沟组地层存在大段泥页岩,井壁围岩水化坍塌风险较大;长斜井段岩屑悬浮携带和润滑防卡问题突出。

2 水平井钻井关键技术

针对吉木萨尔页岩油钻井技术难点及技术现状,开展了井筒结构优化、高效PDC钻头优选、“大功率螺杆+水力振荡器”井眼轨迹控制、井眼清洁参数优选、钻井液体系优化等技术攻关研究,形成了吉木萨尔页岩油浅层水平井钻井的关键技术。

2.1 井身结构优化

前期钻井实践表明,该地区不存在压力必封点,安全窗口满足井身结构进一步优化的要求;由于古近系、新近系地层膏泥岩发育,钻井液易污染而导致井眼缩径,井身结构优化时需将其作为风险点对待。因此,井身结构简化为二开:一开采用“Ø381 mm钻头+Ø273.1 mm表层套管”组合,且下深增至1 500 m,封隔上部膏质泥岩段;二开先采用Ø241.3 mm钻头钻至造斜点,再用Ø215.9 mm钻头完钻,并下入Ø139.7 mm油层套管固井。简化后的井身结构不仅使井眼变小,而且节约了一层技术管柱,既节约了套管、水泥浆和钻井液的用量,又规避了Ø311.2 mm大尺寸井眼造斜速度慢的难题。

2.2 井眼轨道优化

吉木萨尔页岩油开发部署以丛式井为主,目前平台井数以3井或4井为主,三维水平井最大偏移距达到320 m,轨道设计多采用“直—增—稳—增扭—平”五段制,要求钻进时既要增斜又要扭方位,轨迹控制和下套管作业难度大,尤其是井身结构由“三开”优化为“二开”后,裸眼井段增加,势必导致钻完井难度加大。

为降低三维水平井钻完井作业难题,保障二开井身结构顺利实施,需要寻求最优的井眼轨道设计[7]。以垂深2 500 m、表套下深1 500 m、水平段长1 500 m的井身结构为例,分析“双二维”、“空间五段制”和“空间六段制”三种轨道剖面在不同偏移距条件下的套管下入剩余钩载,结果如图1所示。

实践表明,剩余钩载越大,套管越易下入。由图1可知,偏移距小于150 m时,采用空间五段制轨道剖面最优,即无需提前造斜消除偏移距;偏移距大于150 m时,空间六段制(20°井斜角扭方位)剖面最优,即小井斜消除偏移距后,无需降井斜直接扭方位,更利于井眼轨迹控制。

图1 不同轨道设计方案下套管剩余钩载对比

2.3 “大功率螺杆+水力振荡器”协同提速导向

为降低对高造斜率旋转导向系统的依赖,降低钻井成本,试验应用了“大功率螺杆+水力振荡器”导向提速钻井技术,以滑动钻进方式钻造斜段,以旋转钻进方式钻水平井,弥补了采用旋转导向所增加的成本,水平段延伸增大,以较低的成本实现了轨迹控制和机械钻速的“双高”。

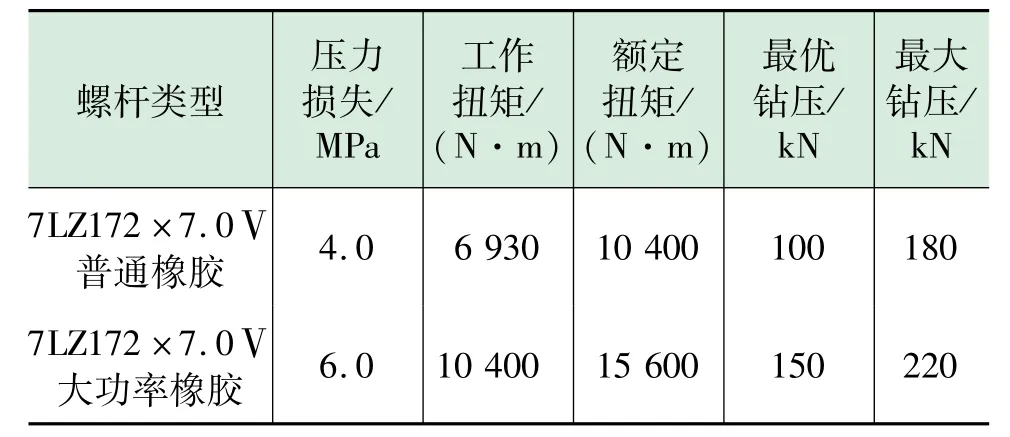

优选的大功率螺杆通过高性能纳米橡胶替代普通橡胶,具体性能参数见表1。

表1 普通橡胶螺杆和大功率橡胶螺杆的性能参数

由表1可知:该大功率螺杆马达承压能力更高,输出扭矩可提高50%;高效工作区间更大,可承受更高排量和钻压;而且工作性能更稳定,转速波动小,输出扭矩更稳定,可提高钻头的趟钻长度;另外,采用了欠尺寸扶正器,更有利于水平段稳斜钻进。

2.4 高效PDC钻头优选

通过现场资料统计,优选不同井段的地层及性能较好的钻头。

直井段以砂泥岩互层为主、砂砾岩夹层多,整体可钻性2~5级,优选中等密度布齿的国产刚体四或五刀翼19(16)mm齿PDC钻头;造斜段钻遇地层中上部为巨厚泥岩,可钻性差,下部砂砾岩夹层多,要求PDC钻头兼具攻击性和工具面稳定性,优选进口胎体四刀翼19 mm齿长保径PDC钻头;水平段岩性致密,可钻性5~6级、抗压强度60~120 MPa,为达到更大的趟钻进尺,钻头优选需考虑其抗研磨性,通过大量工程实践,优选出抗冲击、抗研磨强的国产五刀翼16 mm齿刚体钻头,其趟钻进尺虽低于进口钻头,但水平段综合钻井成本显著降低。

2.5 井眼清洁参数优选

井眼清洁对于水平井安全钻进非常重要[8],当井身结构优化为二开后,优选高效的井眼清洁参数及措施至关重要。影响水平段携岩效率的因素主要包括钻井液性能和排量以及钻柱偏心和旋转等。

钻柱偏心造成井眼上侧钻井液流速高[9],而低边钻井液流速低。钻井液排量一定时,钻柱转速越高,“粘性耦合”区越大,携岩效率越高。

根据水平段携岩要求,钻井液环空返速不应低于1 m/s,对于“Ø215.9 mm井眼+Ø127 mm钻杆”的环空结构,钻井泵排量不应低于30 L/s,钻杆转速不应低于100 r/min,循环时间应大于4个迟到时间,并及时观察岩屑返出情况,当振动筛上有岩屑返出时,可采取继续循环或短起等措施。

2.6 钻井液体系优化

北美页岩油气开发时,60%~70%的水平井使用了油基钻井液[10],但油基钻井液成本较高、环境保护难度较大,因此,研发高性能水基钻井液仍然是页岩水平井开发的难点。

针对古近系膏质泥岩缩径、阻卡问题,控制K+含量在25 000 mg/L以上,并加入有机盐和NaCl进一步强化抑制性;针对侏罗系煤层易井壁垮塌或井漏的特点,控制钻井液密度在1.50 g/cm3以内,并加入阳离子乳化沥青,强化封堵护壁,降低井漏风险;三叠系韭菜园子组和梧桐沟组水敏性泥岩发育,且该井段为造斜段,井壁失稳风险高,利用“7% KCl+10%有机盐+1%铵盐”组合,提高钻井液的抑制性[11];采用“2%乳化沥青+3%天然沥青+2%超细钙”组合,增强钻井液的封堵性能;井斜大于40°后,保持动塑比大于0.36,6转读数控制在6~10范围内,提高钻井液的携岩能力;水平段采用“3%WRF-9+2%固体润滑剂+2%液体润滑剂”组合,提高钻井液的润滑性能,为水平段延伸提供保障。最终形成钾钙基有机盐钻井液体系:4%膨润土+0.2%碳酸钠+0.5%氢氧化钠+0.6%聚丙烯酰胺钾盐+0.5%复配铵盐+0.6%增黏剂+7%KCl+8%有机盐+12%氯化钠+1.5%褐煤+3%阳离子乳化沥青+0.5%液体润滑剂+0.35%氧化钙+重晶石粉。

3 现场应用效果

2019年,水平井钻井技术已在吉木萨尔凹陷试验了22口井。由表2可知,“三开”的井身结构变为了“二开”,平均水平段长1 538 m,平均机械钻速8.81 m/h,平均钻完井周期66.38 d;与前期水平井相比,旋转导向工具占比由100%降至28%,平均水平段增加291 m,平均钻完井周期仍缩短7.1 d。

表2 水平井钻井技术应用效果

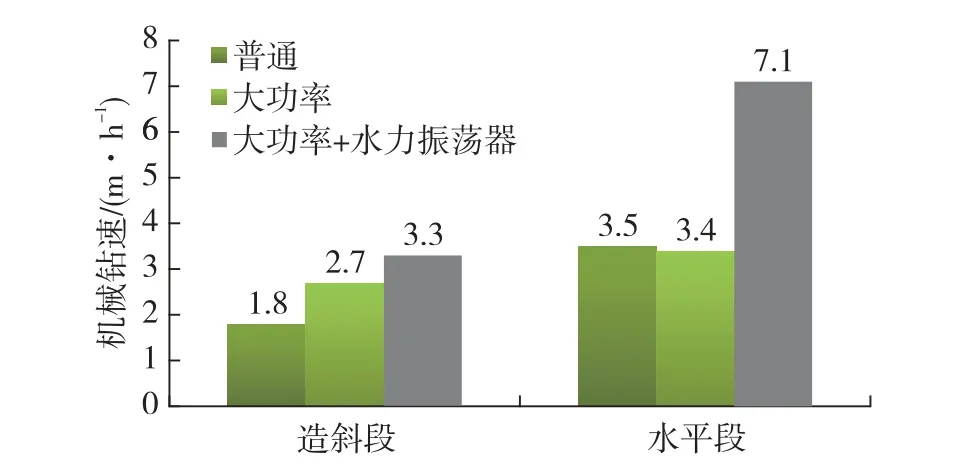

2019年,“大功率螺杆+水力振荡器”组合在该区累计完成水平段进尺14 777 m,平均趟钻进尺817 m、平均机械机速7.1 m/h,明显优于常规钻具组合和大功率螺杆钻具组合,对比如图2所示;另外,旋转导向工具在该区累计完成水平段进尺6 369 m,平均趟钻进尺957 m、平均机械机速9.5 m/h,对比表明:“大功率螺杆+水力振荡器”组合基本达到了旋转导向的“高钻速、高控制精度、高工作可靠性”等特征,满足了吉木萨尔凹陷高效开发的要求。

图2 二开水平井提速效果对比

4 结论与建议

(1)将表层套管下入深度加大,取消中间技术套管,形成的二开井身结构能够满足吉木萨尔页岩油水平井安全快速钻井需求,与原三开井身结构相比更利于降低钻井成本。

(2)由于吉木萨尔水平井最大偏移距达到320 m,采用五段制剖面钻进过程中既要增斜又要扭方位,轨迹控制和下套管作业难度大,建议采用空间六段制剖面,即小井斜消除偏移距后,无需降井斜直接扭方位,更利于井眼轨迹控制。

(3)高效PDC钻头和“大功率螺杆+水力振荡器”协同提速技术,实现了水平井的快速钻进,基本达到了旋转导向系统的性能指标。

(4)钾钙基聚胺有机盐钻井液体系具有良好的抑制性、润滑性和井眼清洁性能,满足了吉木萨尔页岩油水平井开发的需求。