一种杂原子改性钛酸盐热敏电阻材料的制备方法

季 甲,侯银玲

(凯里学院,贵州凯里 556011)

引言

PTC(Positive Temperature CoeffiCient)是一种正温度系数的热敏电阻元件,主要是钛酸钡和钛酸铅为主要化学成分,同时在烧结过程中添加少量金属氧化物进行半导体化,类似于我们称之为半导(体)瓷的半导体材料,并在此基础上,通过添加一些Mn、Fe和Cr氧化物增加阻力的正温度系数[1-2].

PTC 热敏电阻材料具有独特的性能,如电阻-温度特性、电压-电流特性、电流-时间特性和耐压特性等[3-5],使其作为一种重要的基础控制元件在发热、温度感应、自动感应与控制等领域得到了广泛的应用,现已广泛应用于电子、通讯、汽车、输变电工程、空调暖风机工程、安全型家用电器等领域[6-8],已成为铁电陶瓷中继陶瓷电容器及压电陶瓷之后的另一类广泛应用的产品.

现有陶瓷热敏电阻PTC元件在制作时,一般都是直接进料BaTiO3材料再加入CaCO3、SrCO3以及施主原材料及受主原材料经过球磨→混合→造粒制备而出,或者进料BaCO3、SrCO3、CaCO3、施主原材料及受主原材料一起球磨→混合→预烧→二次球磨→造粒制备而出.但两种方法都有一定的缺陷:前者工艺制备出陶瓷热敏电阻PTC 元件晶粒结构不均匀、材料B 值常数低、耐电压Vb低;后者制备陶瓷热敏电阻PTC 元件的工艺复杂,生产周期较长,不能及时应对订单.有鉴于此,针对现有的工艺流程,本文提供一种杂原子改性钛酸盐热敏电阻材料的制备工艺,以期达到具有更加经济实用价值的目的.

1 PTC材料制备

1.1 主要试剂与仪器

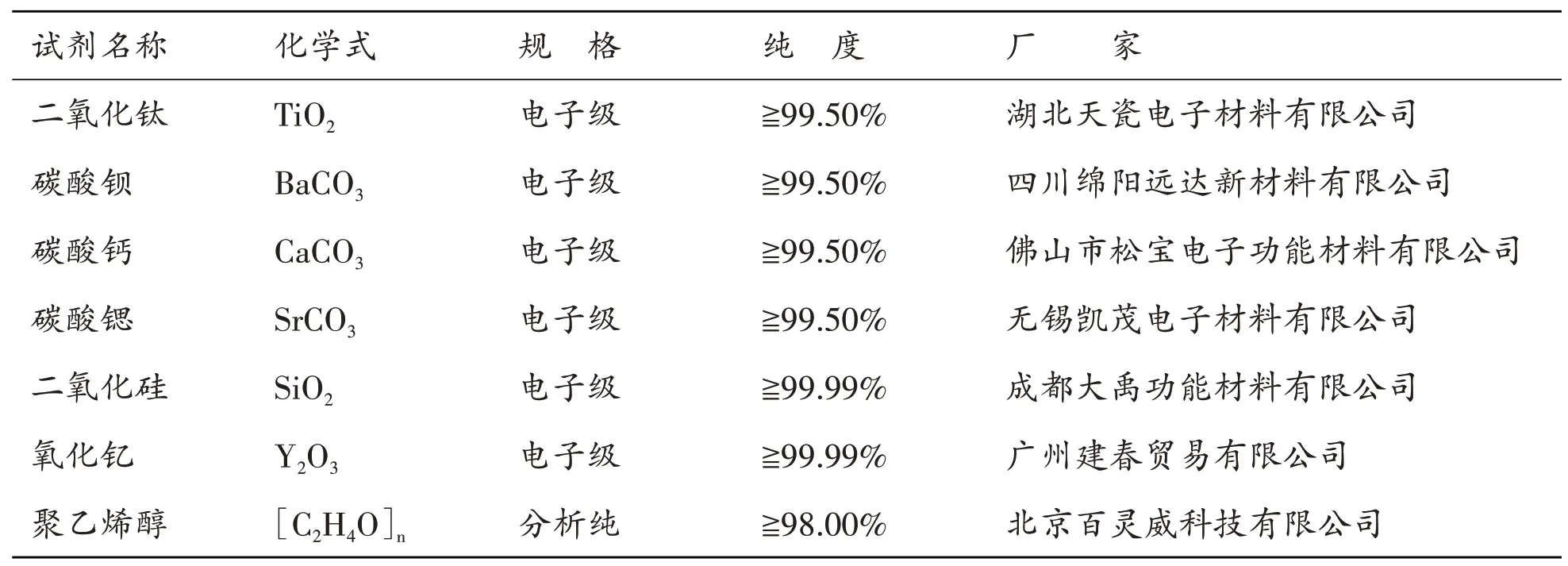

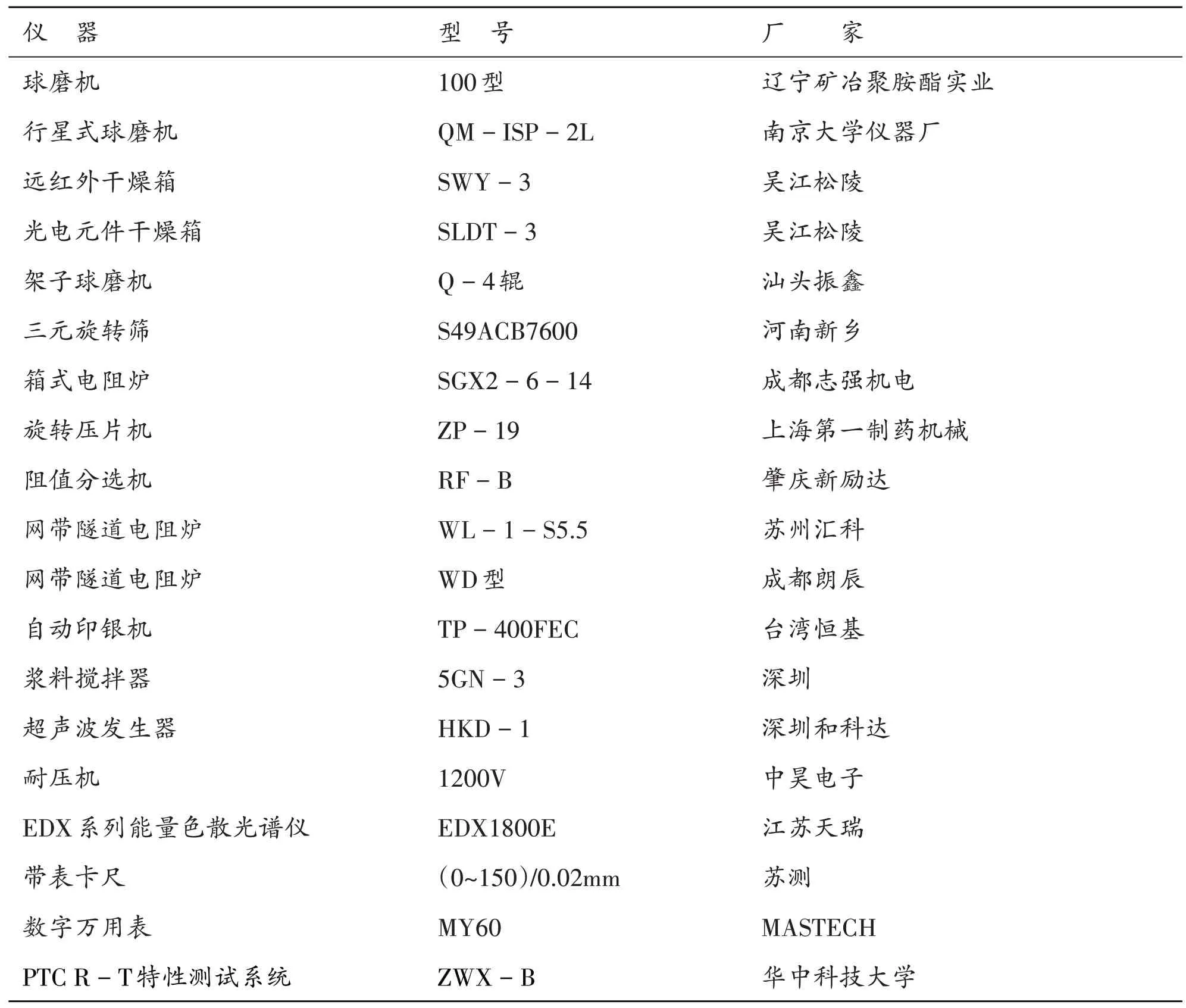

表1是PTC材料制备实验中需要的主要试剂及生产厂家,表2是制备材料所需的主要仪器设备及相关型号.

表1 制备实验需要的主要试剂

表2 主要仪器及型号

1.2 材料的制备

按照质量比BaTiO3∶CaTiO3∶SrTiO3为70-80∶10-20∶5-15 制备钛酸盐体系(其中BaTiO3、CaTiO3及SrTiO3分别是采用BaCO3与TiO2、CaCO3与TiO2、SrCO3与TiO2反应获得),参与反应的Ba-CO3与TiO2、CaCO3与TiO2、SrCO3与TiO2的摩尔比均是1∶1.01-1.03.该实验选择按摩尔比1∶1.02分别配制BaCO3及TiO2、CaCO3及TiO2、SrCO3及TiO2,经过预烧后生成BaTiO3、CaTiO3和SrTiO3备用.

将BaTiO3、CaTiO3及SrTiO3按照75∶15∶10 的比例配置成钛酸盐体系,每1 mol 钛酸盐体系中加入0.005 mol 微量元素的载体SiO2和0.03 mol 掺杂过渡元素的载体TiO2.然进行球磨、混合,并加入13%的PVA胶进行造粒,造粒的粒度大小为150目.

将经过球磨后的物料进行烧结,烧结炉在800 ℃以前的升温速率为200 ℃/h,到达800 ℃后升温速率为300 ℃/h,将温度升高至1320 ℃~1330 ℃,然后保温1 h,再按照200 ℃/h 的降温速率进行降温,直至室温.

烧结完成的材料按照产品尺寸D=12 mm*T=2.5 mm 进行压片,使用TP-400FEC 自动印银机进行电极印刷,之后焊接电极脚完成PTC材料的制备.

2 表征与数据

2.1 预烧粉体材料的微观形貌

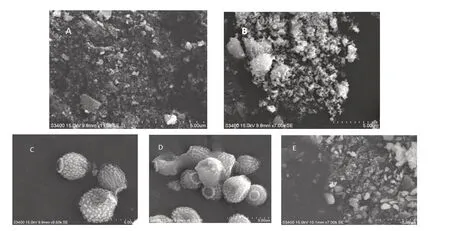

掺杂样及空白样测得扫描电镜图如图1 所示,从图1A 中可以看出在0 的掺入量下钛酸钡粉体形状不明显,呈现团聚现象,掺杂后对其形貌有改善,随着杂原子的加入形貌较空白样相比有明显的改善,且随掺杂量的增加形状越明显,掺入量增大到0.5%时出现一种明显的灯笼状结构.(如图1C)随着掺入量继续增大当达到0.7 %时灯笼状结构虽存在,但伴随有团聚现象发生(图1D),当掺入量到1.0%以后不再是灯笼状结构,呈现实心不规则形状,且团聚明显(图1E).综合分析可知杂原子掺杂对钛酸钡粉体的形貌有影响,随着掺入量的增加,掺杂钛酸钡粉体材料出现独特灯笼状结构,结合SEM图分析可以得出掺入量为0.5%时得到的形貌最佳.

图1 不同掺入量对应SEM图(A:0 B:0.3% C:0.5% D:0.7% E:1.0%)

2.2 室温电阻

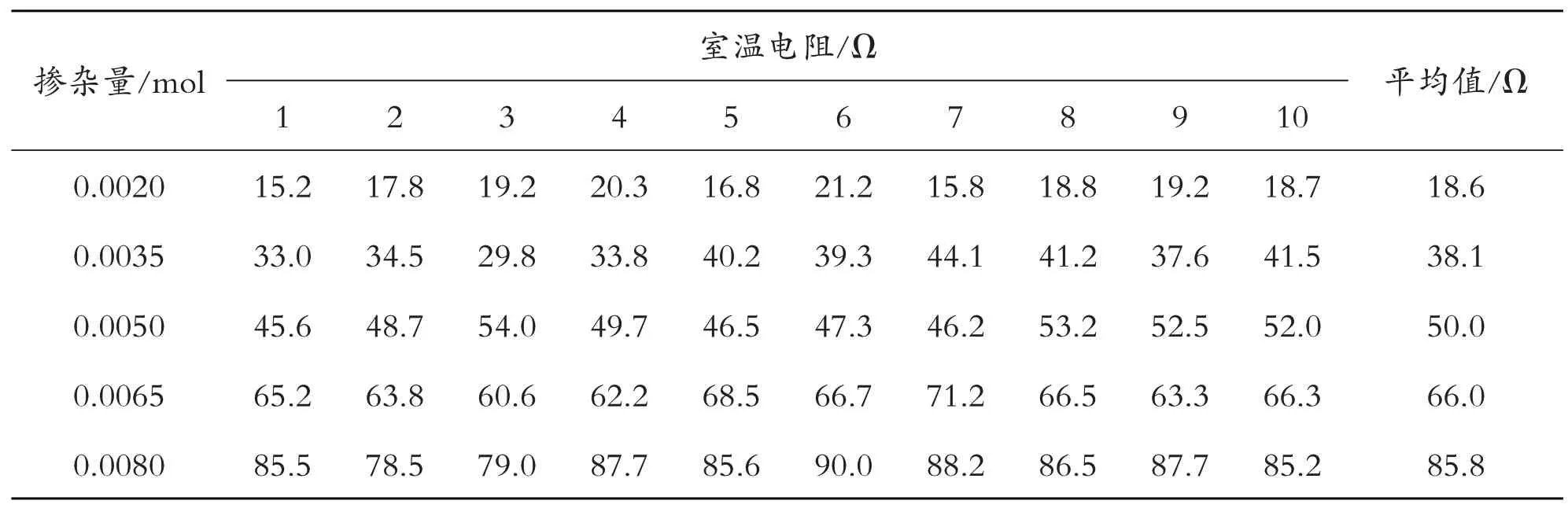

利用RF-B 阻值分选机对样品BaxSr0.08Ca0.12Ti1.01Y0.002Siy室温电阻进行筛选,其中x=1-0.08-0.12-0.002-y,y=0.002/0.003 5/0.005/0.006 5/0.008,得出掺杂量改变造成材料室温电阻变化的统计表,统计结果如表3所示.分析得出,随着硅元素掺杂比例的增加,材料室温电阻值平均值由18.6 Ω可提升至85.8 Ω.

表3 掺杂量改变造成材料室温电阻变化的统计表

2.3 耐压测试

选取硅掺杂量为0.005 0 mol,室温电阻阻值为50 Ω 为研究对象,利用1200 V 耐压机对样品进行耐压测试.表4为掺杂前后耐压数据统计表,分析得出R25(室温电阻值)有轻微升高,但是R25(室温电阻值)及Vb(破坏电压)与原配比对比Vb提升22.1%.

表4 硅掺杂量为0.0050 mol时,掺杂前后耐压数据统计表

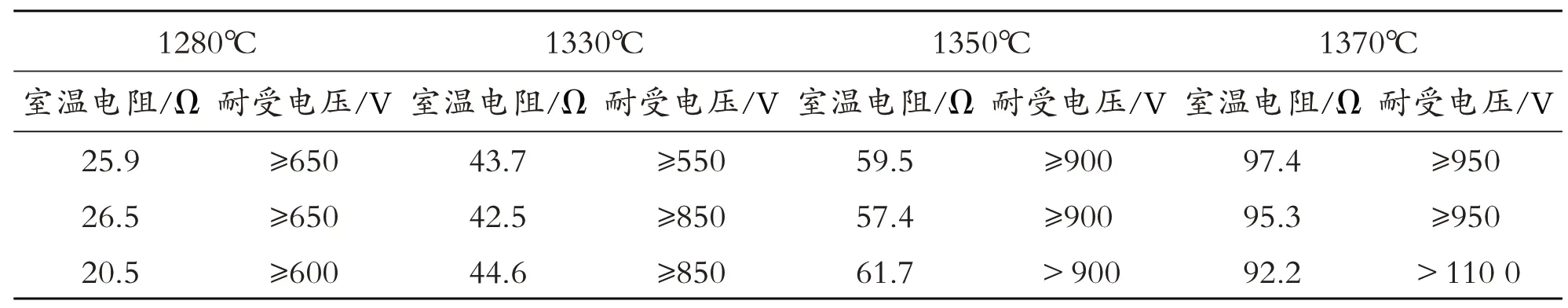

2.4 烧结温度对产品耐压数据的影响

表5 是在不同高温温度烧结下产品的室温电阻与对应的耐压数据统计表,通过对比数据发现,高温区温度越高,产品的阻值及耐压数据会相应的上升,温度越低阻及值耐压数据会相应降低.在温度1 240 ℃时,阻值无限大,不存在耐压数值,这时产品外观为土黄色.证明当温度下降到某程度时,会出现欠烧,欠烧会让阻值增大.随着烧结温度升高,室温电阻值也相应增大,耐受最大电压均可超过1 100 V,可使用于高电压环境.

表5 在不同高温温度烧结下产品的室温电阻与对应的耐压数据统计表

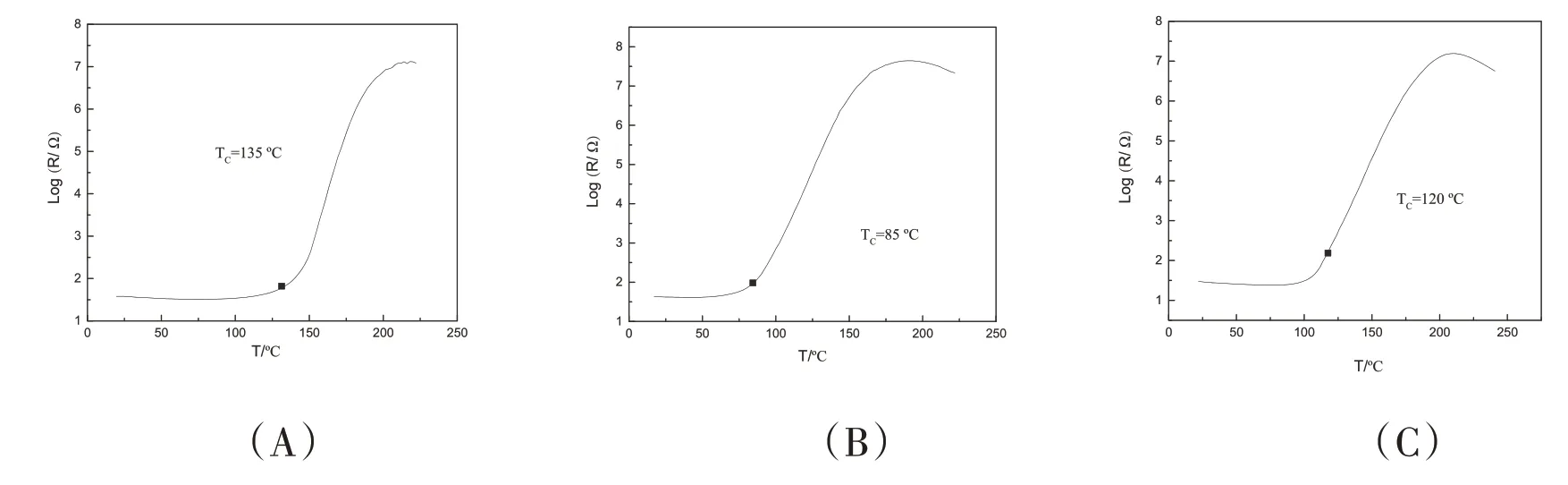

2.5 利用R-T(温度-电阻)曲线测量居里温度

利用ZWX-B 型PTC R-T 特性测试系统可测量热敏电阻材料的电阻数值随温度变化的关系,即R -T 曲线.通过改变原料配比可获得不同居里温度的PTC 材料,图2 为居里温度85 ℃、120 ℃及135 ℃的R-T曲线.对比R-T曲线图可看出,经过掺杂改性后,材料的居里温度由85 ℃逐渐升高至135 ℃.通过掺入杂原子、改进烧结工艺等可改善晶粒结构、使其均匀,同时提高材料阻温特性,提高材料B值常数,增强耐电压Vb的同时升高热敏电阻材料的居里温度.

图2 R-T曲线图(A.TC=85℃;TC=120℃;C.TC=135℃)

2.6 烧结温度对产品居里温度的影响

表6 是在不同高温温度烧结下产品的室温电阻与对应的居里温度统计表.通过对比数据发现高温区温度越高,产品的居里点会相应上升,温度越低居里点会相应降低.在温度1240℃时,会出现欠烧,阻值无限大,外观为土黄色,不存在居里点.在不同高温温度烧结下产品的室温电阻与对应的居里温度统计表,对比数据可看出1350℃居里温度基本达到产品上限,再继续升高温度对该表居里温度效果不明显.

表6 在不同高温温度烧结下产品的室温电阻与对应的居里温度统计表

3 结果与讨论

本文所述的BaTiO3、CaTiO3及SrTiO3分别是采用BaCO3与TiO2、CaCO3与TiO2、SrCO3与TiO2反应获得,参与反应的BaCO3与TiO2、CaCO3与TiO2、SrCO3与TiO2的摩尔比均是1∶1.01-1.03.在生成钛酸盐的体系中,使TiO2过量,最终是以Ti的形式存在于晶界中,TiO2过量可以改善晶粒结构,结果是可以增加耐压.如果需要不同参数(如居里温度)的产品,可以调整SrTiO3的量改变居里温度,增加SrTiO3的量,减少BaTiO3的量,可以降低居里温度,反之,增加居里温度.

通过调整网带隧道电阻炉升降温速率、最高温度、保温时间,降低了800℃以前用的升温速率,有助于在造粒时加入的粘合剂完全排出,防止未排出的粘合剂由于缺氧碳化在瓷体内,造成耐压降低;提升了800℃之后的升温速率,降低了烧结的最高温度,防止升温过慢造成晶粒异常生长;缩短保温时间可防止瓷体在高温下变形,晶粒异常生长;降低降温速率,有助于产品在降温时改善晶粒结构、使其均匀,提高材料阻温特性,提高材料B值常数,增强耐电压Vb.

本文通过掺入杂原子、改进烧结工艺等方法制备了一种新型杂原子改性钛酸盐热敏电阻材料.研究发现,可改善新材料的晶粒结构、使其微观结构更为均匀,同时提高材料阻温特性及B值常数,增强耐电压Vb,亦可根据需要调控材料的居里温度,有效地探索了符合工业化生产的工艺,为规模化工业生产提供实验基础及理论支撑.