棉纺精梳机锡林梳理力动态测试及变化规律

贾振飞 任家智 陈宇恒 常昊雨

(中原工学院,河南郑州,450007)

棉纺精梳机主要是通过锡林梳理排除短纤维、杂质、棉结,提高纤维的伸直度、平行度和分离度,从而提高纱线质量及面料的品质,改善面料的风格。在锡林对棉层梳理过程中,如果梳理力过大,就会造成纤维的损伤;若梳理力过小,会因梳理效果不良而影响成纱质量。因此弄清锡林对纤维层梳理过程中梳理力曲线的变化规律,对于合理设计与选用梳理部件及精梳工艺参数、减少纤维损伤、提高精梳质量具有重要的意义。

早期的对棉纺精梳机锡林梳理力的研究是在国产A 201型、FA 251型精梳机上进行的,其方法是将原有的上钳板改制成带有应变片传感器的悬臂梁,并与下钳板共同实现对棉层的握持,在锡林对纤维层进行梳理时,产生的摩擦力通过纤维层传递至上钳板,并得到了A 201型、FA 251型精梳机锡林梳理过程的梳理力曲线,分别呈现倒“V”形及“M”形[1]。毛纺精梳机锡林梳理力的测试也是基于植针式锡林及上钳板改制成带有应变片传感器的悬臂梁进行的[2-4]。现代精梳机与A 201型、FA 251型精梳机及老式毛纺精梳机相比,在部件的结构等方面有了很大的变化。第一,采用锯齿嵌入式锡林取代原来的植针式锡林,锡林针齿数量由原来的不足0.8万针增加到3万针以上[5];第二,钳板的支撑方式由A 201型精梳机的下支点变为中支点,梳理过程中梳理隔距变化较小;第三,精梳机的生产速度由A 201型精梳机的130钳次/min提高到400钳次/min以上。为了研究现代棉纺精梳机锡林梳理过程中梳理力的变化规律,我们在HC500型精梳机上利用扭矩传感器测定锡林梳理过程中锡林轴扭矩的大小,并根据锡林半径获得梳理过程中的梳理力。在精梳小卷定量为75 g/m及精梳机速度分别为50钳次/min、150钳 次/min、250钳次/min、400钳次/min时,采用锡林总齿数为37 180齿的五分区锡林进行了梳理力测试,获得了不同条件下的锡林梳理力曲线及变化规律。

1 精梳机锡林梳理力及其主要影响因素

在棉纺精梳机上,主要是通过锡林对棉层进行梳理,以排除短纤、棉结及杂质,并使纤维分离、伸直及平行[6]。如图1所示,棉层在上、下钳板握持状态下,锡林针齿刺入棉丛,使纤维快速滑向针齿根部,产生相对滑动,从而实现纤维的分离、伸直与平行,并使棉结、杂质及短纤嵌入锡林针齿内,由高速回转的毛刷予以清除。在锡林梳理纤维层的过程中,纤维与锡林针齿之间产生的滑动摩擦力称为梳理力。梳理力的大小主要与以下因素有关。

图1 精梳锡林梳理力示意图

(1)纤维结构与性能:纤维的分离度、伸直度及平行度好时,梳理力小;纤维紊乱时梳理力大。纤维与针齿之间的摩擦因数大时,梳理力大。当纤维细度较细时,易产生弯曲变形,梳理力较大。

(2)梳理隔距:梳理隔距是指在精梳锡林的梳理过程中,上钳板的下缘与锡林针面间的距离[6]。梳理隔距越小,锡林针齿刺入纤维层的深度越深,针齿与纤维的摩擦力越大,梳理力越大。

(3)针齿规格:针齿的密度大时,单位长度的纤维层接触的针齿数量多,梳理力越大。针齿深度深时,梳理过程中纤维沉入针齿的长度越长,纤维与针齿接触几率越大,梳理力越大。针齿的前角小时,纤维在梳理过程中易沉入针齿根部,增加纤维与针齿的接触几率,梳理力增大。齿片与锡林周向的夹角越大,梳理时针齿受到的阻力越大,梳理力越大。

(4)纤维丛长度与厚度:钳口外纤维丛长度长时,在梳理时针齿接触的纤维根数多,梳理力大。纤维层的厚度越大时,梳理时纤维与针齿之间的挤压力越大,纤维与针齿间的梳理力越大。

2 锡林梳理力测定的方法

2.1 锡林梳理力的测试原理

如图1所示,在锡林梳理的过程中,纤维对锡林针齿的滑动摩擦力(即梳理力)通过锡林齿片及锡林体传向锡林轴,并使锡林轴产生扭矩。

设P为纤维与锡林针齿之间的梳理力,M为梳理力对锡林轴轴心产生的扭矩,r为锡林的半径,则锡林轴所受的扭矩M为:

在锡林梳理过程中,梳理力对锡林轴产生的扭矩M可利用扭矩传感器测得,因此根据式(1)可求出梳理力P值。

2.2 锡林梳理力测试装置

在锡林梳理过程中,根据锡林轴扭矩与梳理力的关系,在原有精梳机的基础上自制的棉纺精梳机锡林梳理力测试装置如图2所示。该装置取精梳机的一个工作单元(即一个眼)为研究对象,由驱动单元、连接单元、测试单元、负载单元组成。驱动单元包括驱动电机1、齿形带2、驱动轴3;连接单元4、7为两个联轴器;测试单元由扭矩传感器5、数据采集器9及计算机11组成;负载单元由锡林轴8、锡林体10组成。精梳机在工作过程中,锡林梳理棉丛时产生的梳理力,通过锡林体10使锡林轴8产生扭矩,由扭矩传感器5产生扭矩信号,并由扭矩传感器输出口6传递至数据采集器进行信号采集,经过转换处理计算后反馈至智能终端显示结果。

图2 锡林梳理力测试装置

3 测试条件与数据处理方法

3.1 工艺条件

原料为新疆细绒棉,棉卷定量为75 g/m,给棉方式为前进给棉,给棉长度为4.3 mm,落棉隔距为9 mm,锡林定位为37分度,顶梳插入深度为0格,顶梳齿密28齿/cm,搭接刻度为0格。

3.2 锡林的结构及参数

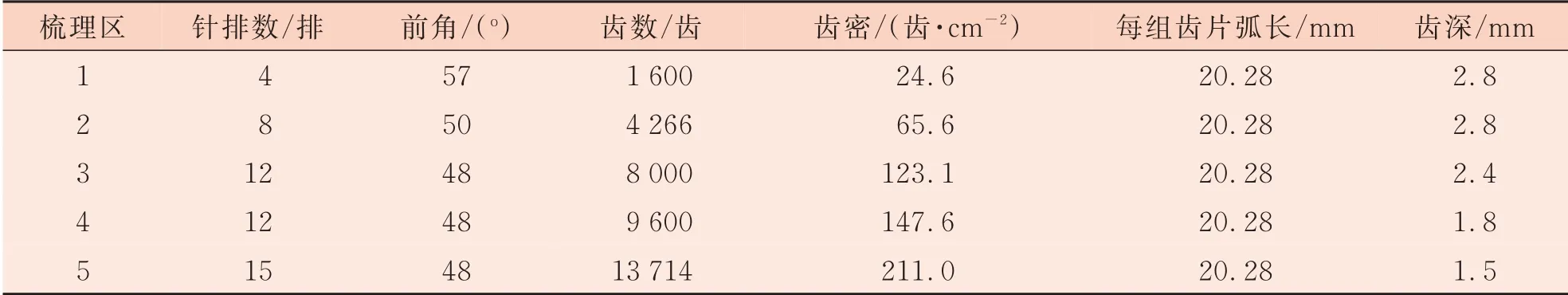

锡林针面梳理分为5个梳理区,各梳理区周向长度均为20.28 mm,锡林总齿数为37 180齿。各梳理区针齿排数、齿片前角、齿片数量及齿深如表1所示。各梳理区具体分区情况如图3所示,齿片的排列方式如图4所示,其中第1区齿片与锡林周向垂直,第2区、第4区齿片为左倾,第3区、第5区齿片为右倾。从第1梳理区至第5梳理区针齿密度逐渐增大,其增加率分别为167.0%、87.7%、19.9%、42.9%。

表1 锡林结构参数

图3 锡林针面梳理区

图4 锡林齿片及其排列

3.3 梳理隔距及梳理开始结束定时

根据实际观测,在36分度时锡林梳理开始,其梳理隔距为0.55 mm;约在0.6分度时,钳板摆至最后位置,梳理隔距最小,其值为0.30 mm;在5分度时锡林末排针到达钳板钳口,其梳理隔距为0.50 mm;在8分度时锡林末排针脱离纤维丛。36分度至5分度时的梳理隔距变化情况如表2所示。

表2 不同分度梳理隔距

3.4 数据处理方法

在锡林梳理力测试过程中,由于锡林体难以做到完全平衡而存在偏心,对锡林轴产生附加力矩,并对锡林梳理力曲线产生干扰。为了排除锡林体偏心附加力矩产生的影响,在精梳机速度相同时,分别测试空车(无纤维层喂入)及正常生产(有纤维层喂入)时一个工作周期内锡林轴扭矩的变化曲线及相关数据,再利用对比法得到一个工作周期内梳理力的变化曲线。

4 测试结果分析

4.1 低速时梳理力变化曲线

为了探讨精梳机低速时锡林梳理力的变化规律,利用自制的锡林梳理力测试装置,在工艺条件相同的情况下,在精梳机速度50钳次/min时测得梳理力的变化曲线如图5所示。

图5 精梳速度50钳次/min时梳理力变化曲线

由图5可知:

(1)在一个工作周期内,36分度时锡林第一排针接触纤维丛,梳理开始;锡林最后一排针在8分度脱离纤维丛,整个锡林梳理过程为12个分度。在梳理过程中,纤维丛同时由两个梳理区针齿梳理的现象称为交互梳理,如图6所示。根据锡林线速度及钳板的摆动速度测算得到第2~第5梳理区第一排针接触纤维的时间分别为37.8分度、39.8分度、2.1分度及4.7分度。

图6 纤维丛经过不同梳理区

(2)在梳理过程中,梳理力曲线的特征是:开始梳理时随着锡林针齿刺入纤维层数量的增多,梳理力迅速增大,梳理力曲线呈锯齿式阶梯上升,在1分度时到达最大值,而后急剧减小;从2分度至8分度梳理力平缓下降,直至为零。因此梳理力曲线可分为3个区域,即迅速增大区、急剧下降区及缓慢减小区。

(3)在梳理开始时,锡林第一排针刺入纤维丛,齿片与纤维丛摩擦产生梳理力;当第二排针齿刺入纤维丛时,纤维头端已沉入第一排针齿的根部,纤维与针齿的接触面积增加,梳理力迅速增大,并到达锯齿波峰A点。由于第1梳理区四排针齿均与锡林轴向垂直(如图4所示),当第三、第四排针齿逐步刺入纤维层时,针齿均沿第一、第二排针的梳理通道运动,针齿与纤维的摩擦力减小,因此梳理力达到峰值A点后迅速减小,并在E点梳理力出现谷值。此时,第1梳理区的头排针已脱离纤维丛,同时第2梳理区的第一排针开始接触纤维丛(如图6所示)。由于第2梳理区的针齿密度大幅度增加(如表1所示)及齿片倾斜排列(如图4所示),随着锡林第1梳理区的第一、第二排针逐渐脱离纤维丛及第2梳理区第一、第二排针逐渐参与梳理,梳理力值迅速上升。

(4)在38分度至39分度,随着第2梳理区参与梳理的针排数量的增加及纤维向针齿根部的滑移,梳理力迅速增大,在B点出现第二个峰值。由于第2梳理区后几排梳针沿前排针形成的梳理通道运动,梳理力逐渐减小,在D点到达最小值。在D点,第2梳理区的头排梳针脱离纤维层,而第3梳理区头排梳针开始接触纤维层。由于第3梳理区针齿密度增大,参与梳理的针齿数量大幅度增加,梳理力持续增大,约在1分度到达梳理力最大值C点。由于第3梳理区后部梳针沿前排针齿形成的梳理通道运动,锡林针齿受到纤维的摩擦力(即梳理力)出现迅速减小。

(5)在2分度至8分度,纤维丛逐渐进入到第4、第5梳理区。尽管锡林针齿密度大幅度增大,但梳理力仍继续平缓减小。其原因有以下3个方面。第一,由于纤维丛经第1、第2及第3梳理区锡林针齿的梳理,纤维的分离度、伸直度、平行度大幅度提高,梳理过程中纤维对针齿的阻力减小;第二,梳理隔距逐渐增大,沉入针齿中的纤维长度减小,纤维与针齿接触面积减小;第三,锡林针齿高度大幅度减小,即沉入针齿根部的纤维量减少,而浮于针面的纤维量增多,因此纤维与针齿接触的几率大幅度降低。

4.2 精梳机的速度对梳理力曲线的影响

在精梳机速度分别为150钳次/min、250钳次/min及400钳次/min时,测得精梳机一个工作周期内锡林梳理力变化曲线如图7所示,梳理力曲线峰值及其分度数如表3所示。

图7 精梳机速度对梳理力曲线的影响

表3 梳理力曲线的峰值及其分度数

由图7和表3可知:

(1)随着精梳机速度的提高,梳理力变化曲线先增大,到达最大值后迅速减小的基本规律不变,但在36分度至1分度之间的锯齿波明显减小,梳理力曲线幅度扩展;当速度超过250钳次/min时,梳理力曲线的锯齿波基本消除。因为在开始梳理阶段,纤维丛中纤维结构较紊乱,随着梳理速度的急剧增加,针齿对纤维梳理的同时会产生轻微的冲击,致使梳理力曲线幅度扩展。另外,梳理速度的急剧增大,使锡林不同梳理区交互梳理的时间大幅度减小,从而使锯齿波减小。

(2)在1分度至4分度,梳理力曲线随着精梳机速度的提高其幅度有所扩展;在4分度至8分度,在不同梳理区交替时梳理力曲线的波动仍然明显。梳理力曲线幅度的扩展是由于梳理速度增大所致。

(3)随着精梳机速度的提高,梳理力曲线的峰值有所增加,这也是精梳机速度增加导致伸直平行度较差的纤维与锡林针齿产生冲击所致;但梳理力曲线峰值出现的位置在40分度至1分度之间波动。

5 结论

(1)应用扭矩传感器研制的梳理力检测装置,可以精准检测精梳机一个工作周期中锡林梳理力变化规律,并实现了精梳机锡林梳理力的在线检测。

(2)棉纺精梳机锡林梳理力随着梳理时间的增加而迅速增大,到最大值后急剧下降,在后续梳理过程中梳理力缓慢减小至零;锡林梳理力曲线可分为3个区域:迅速增大区、急剧下降区及缓慢减小区。

(3)精梳机低速运行时,在开始梳理阶段梳理力呈现锯齿阶梯式上升,随着精梳机速度的提高,开始梳理阶段梳理力曲线的锯齿波明显减小,梳理力曲线的幅度扩展,梳理力曲线的峰值略有增加。

(4)纤维层结构、梳理隔距、针齿密度、针齿深度的变化是引起梳理力波动的关键因素;提高精梳小卷中纤维的分离、伸直及平行度,减少梳理隔距、针齿密度、针齿深度的差异可以减少梳理力的突变。