包覆纱芯丝构成对其织物耐切割性能的影响

严雪峰 毛利洲 张春英 管钰泽 马 岩

[1.南通大学,江苏南通,226019;2.赛立特(南通)安全用品有限公司,江苏南通,226000]

近年来,随着社会的不断发展和人们安全意识的逐渐增强,社会对于高性能安全防护用品的需求不断增长[1]。手套作为手部防护的重要纺织品,其在耐切割、耐磨等方面的研发也逐渐受到人们的重视[2]。目前,防切割类手套主要从两方面进行研究,一方面通过树脂涂覆的方式赋予织物较强的耐切割力[3];另一方面从纱线自身角度出发,通过选择合理的材料和结构获得较强的切割力[4]。目前,防切割类纱线材料多采用高强聚乙烯、芳纶等高性能纤维[5-6],忽略了具有良好防切割性能的金属纤维。黄浚峰对包覆纱、包芯纱、合捻纱这3种不同结构的纱线进行测试分析,结果表明,包覆纱编织的手套防切割性能最佳[7]。但目前对于包覆纱结构的研究还停留在外包纱结构层面,忽视了对芯纱结构的研究。本研究沿用包覆纱的纱线结构,采用双不锈钢金属丝平行排列的芯纱结构,分析不锈钢丝直径差异对纱线力学性能和其织物耐切割性能的影响。

1 试验部分

1.1 材料

不锈钢金属丝(南通烨驰金属制品有限公司);超高分子量聚乙烯(UHMWPE)纤维(江苏锵尼玛新材料股份有限公司);涤纶(南通市通州区铭远纺织化纤厂)。3种材料的规格:不锈钢丝直 径 为0.030 mm、0.035 mm、0.040 mm、0.045 mm、0.050 mm、0.055 mm,UHMWPE纤维222.2 dtex/120 F,涤纶144.4 dtex/144 F。

1.2 样品制备

采用改进的HKV 141D型包覆丝机(浙江精功科技股份有限公司)进行包覆纱的制备,包覆机卷绕辊、上牵伸辊、喂入罗拉速度分别为20 m/min、20 m/min、13.3 m/min,上下层锭子转速均为8 000 r/min。通过改进装置,双不锈钢金属丝平行排列穿过下辊筒,进入下锭子,开始内层的UHMWPE纤维包覆,包覆后再穿过上锭子进行外层涤纶的包覆。本研究采用不同直径的不锈钢丝组合作为芯纱制备6组包覆纱,芯纱组合依次为0.040 mm+0.040 mm、0.035 mm+0.045 mm、0.030 mm+0.050 mm、0.040 mm+0.045 mm、0.035 mm+0.050 mm、0.030 mm+0.055 mm。

采用上述制备好的包覆纱,通过SX1型智能手套机(绍兴金隆机械制造有限公司)制备耐切割手套试样[8],将手套掌心部分裁剪10.0cm×2.5cm的试样进行耐切割测试。

1.3 表征和性能测试

基于GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,待测试样在YG(B)751DG型恒温恒湿箱放置48 h,采用YG020B型电子单纱强力仪对不锈钢金属丝、UHMWPE纤维、涤纶丝及包覆纱的强伸性能进行测试。不锈钢丝设定拉伸速度50 mm/min,拉伸测试夹距200 mm;UHMWPE纤维、涤纶设定拉伸速度250 mm/min,拉伸测试夹距500 mm;包覆纱线设定拉伸速度250 mm/min,拉伸测试夹距250 mm。每组试样试验10次,结果取平均值。

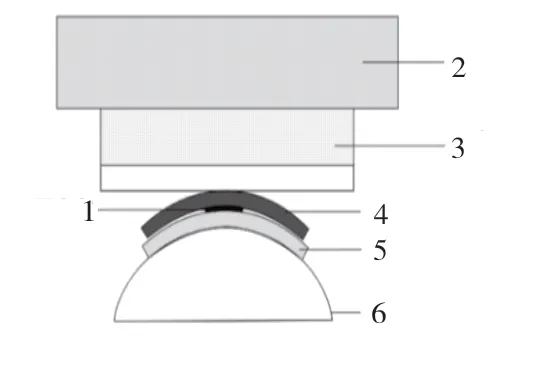

参照ASTM F2992/F2992M—2015《采用Tomo测功机(TDM-100)试验设备测量防护服用材料耐切割性的标准试验方法》,采用TDM-100型耐切割性能测试仪对手套进行耐切割测试。设定载荷刀片水平滑移速度(2.5±0.5)mm/s,至少采用6个不同等级的载荷对试样进行切割,得到切割力-切割距离关系,以切割距离为20 mm对应的外载荷作为试样的特征切割力。切割测试示意图如图1所示。

图1 ASTM F2992/F2992M—2015切割测试原理图

2 结果分析与讨论

2.1 力学性能分析

2.1.1 不锈钢金属丝

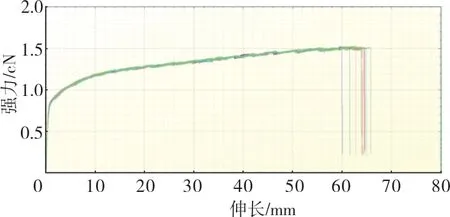

不锈钢金属丝拉伸载荷-位移曲线如图2所示。6种直径的不锈钢金属丝拉伸载荷-位移曲线整体趋势一致。首先,不锈钢单丝强力呈线性增长;达到某一临界值后,增长速度逐渐趋缓;最终,不锈钢金属丝强力出现断崖式下降。

图2 直径为0.040 mm不锈钢金属丝载荷-位移曲线

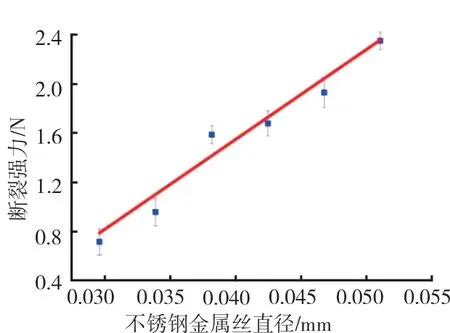

不锈钢金属丝直径与其断裂强力的关系如图3所示。可以看出,不锈钢金属丝断裂强力随金属丝直径增加而不断增强,呈线性正相关。

图3 不锈钢金属丝直径对其断裂强力影响

2.1.2 UHMWPE纤维

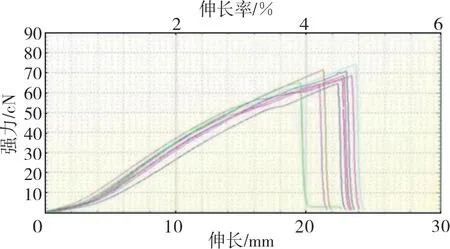

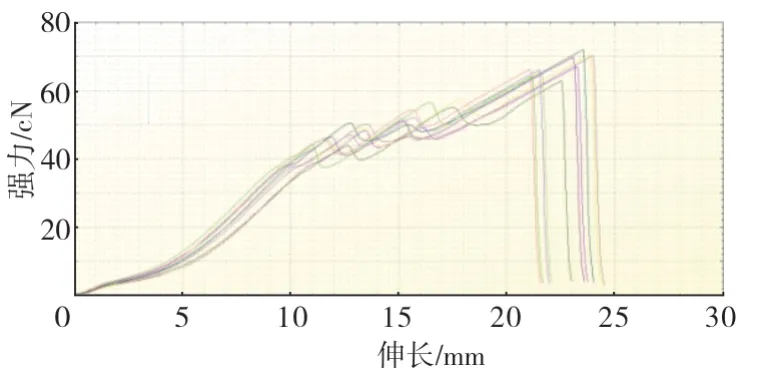

UHMWPE纤维拉伸载荷-位移曲线如图4所示。UHMWPE纤维在拉伸的初始阶段,由于束丝伸直状态存在差异,部分单丝首先受力,并随着位移的增大受力单丝数量逐步增加,因此载荷上升速度由缓变快并趋于稳定;当纤维伸长率达到3.0%时,部分单丝断裂导致载荷出现波动;而当伸长率增至4.0%~4.8%时,束丝整体瞬间发生断裂,载荷断崖式下降。可以看出,UHMWPE纤维断裂强力约为60 N~75 N,断裂伸长率为4.0%~4.8%。

图4 UHMWPE纤维载荷-位移曲线

2.1.3 涤纶丝

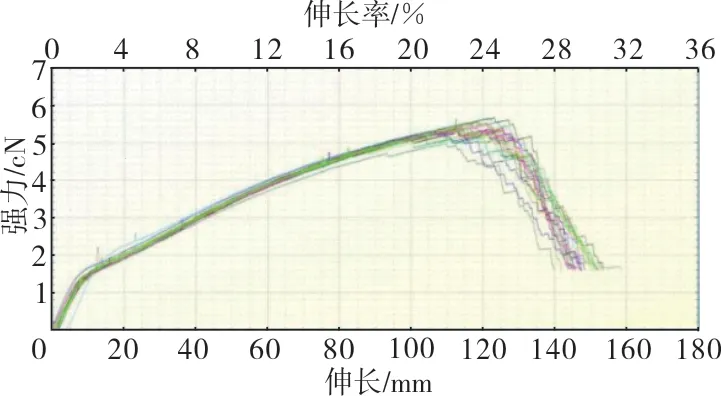

涤纶丝的拉伸载荷-位移曲线如图5所示。涤纶拉伸断裂过程分为3个阶段。首先,强力在夹具伸长0 mm~10 mm范围内增长较快,随后强力随夹具伸长而平稳增长,在夹具伸长120 mm后,强力呈现阶梯式快速下降,涤纶丝逐渐断裂。由图5可知,涤纶的断裂强力为5.0 N~5.5 N,断裂伸长率约24%。

图5 涤纶载荷-位移曲线

2.1.4 包覆纱

6组包覆纱试样的拉伸载荷-位移曲线整体变化趋势一致,拉伸至断裂过程分为4个阶段。以芯纱组合为0.040 mm+0.045 mm包覆纱为例,其拉伸载荷-位移曲线如图6所示。由图6可以看出,纱线强力随夹具的伸长,先是缓慢增长后加速增长,随后出现明显的波动,然后继续增加,最后断崖式下降。分析其原因:首先,纱线在拉伸的初始阶段主要由伸直状态的不锈钢金属丝承力;随后,UHMWPE纤维伸直并演化为纱线的主承力纱,直至纱线断裂。

图6 芯纱0.040 mm+0.045 mm包覆纱载荷-位移曲线

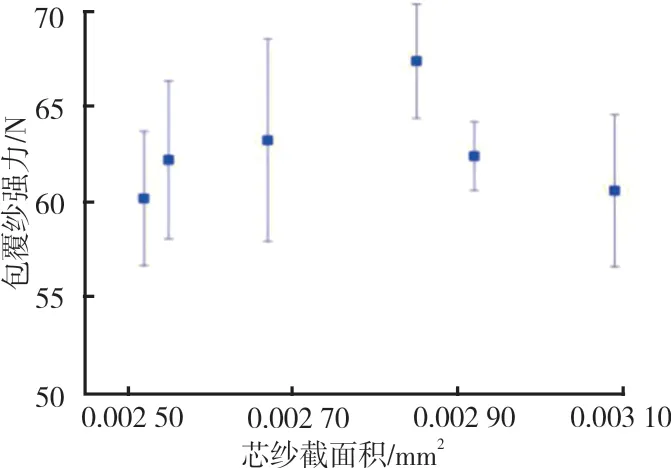

双不锈钢金属丝芯纱截面积与包覆纱断裂强力的关系如图7所示。由图7可以看出,随着双不锈钢金属丝芯纱截面积的增大,包覆纱的断裂强力先增大后减小,纱线最大断裂强力在芯纱截面积为0.002 85 mm2,即芯纱组合为0.040 mm+0.045 mm时取得,纱线最大与最小断裂强力的差值为8 N左右。

图7 芯纱截面积与包覆纱断裂强力的关系

2.2 切割性能分析

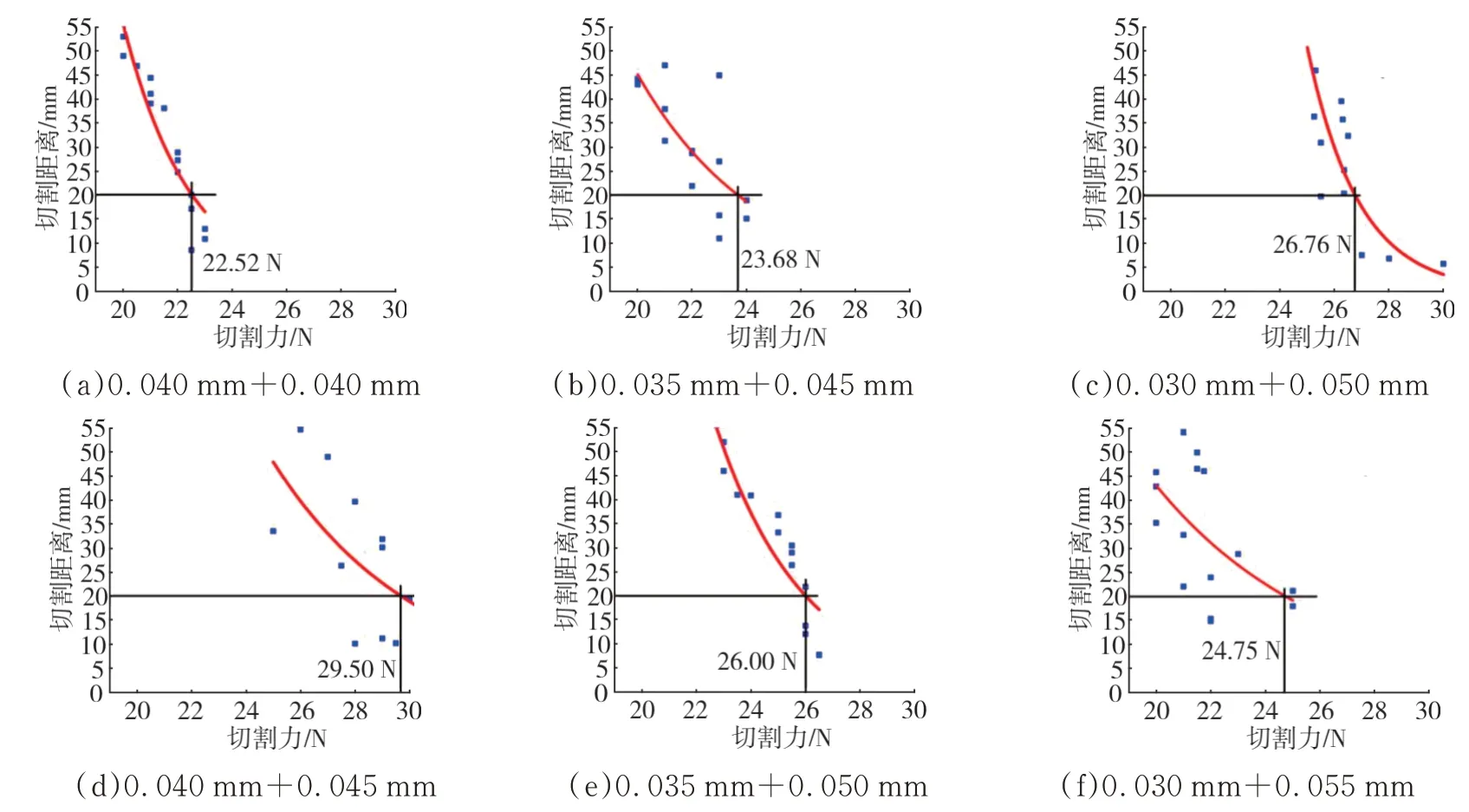

6种包覆纱所编织的手套经耐切割测试,所获得的切割力与切割距离的关系如图8所示。可以看出,6组手套样品的切割力-切割距离关系趋势一致,切割距离随着切割力的增大而减小。6组试样虽均符合ASTM F2992M—2015标准中的A 5等级要求,但各曲线的变化速率存在较大的差异,且对应的特征切割力不同,表明6组手套样品的耐切割性能存在差异。

图8 各包覆纱所制织物切割力与切割距离的关系

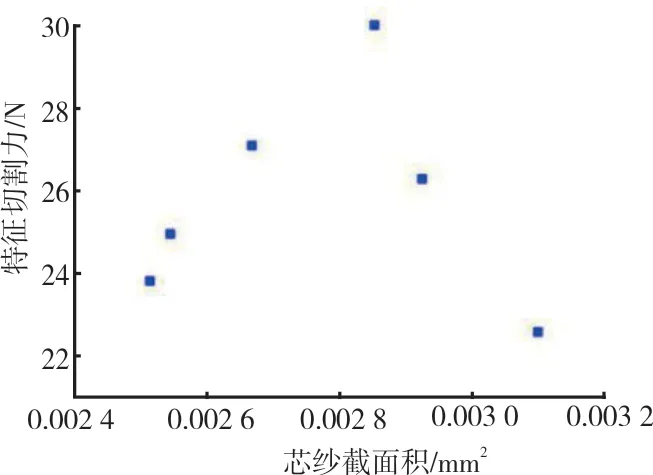

不同直径组合的双不锈钢金属丝芯纱对其织物的特征切割力影响如图9所示。可以看出,随着双不锈钢金属丝芯纱截面积的增大,织物的特征切割力值呈现先增大后减小的趋势,最大切割力在芯纱截面积为0.002 85 mm2,即芯纱组合为0.040 mm+0.045 mm时取得,最大和最小特征切割力值相差8 N左右。

图9 芯纱组合对特征切割力的影响

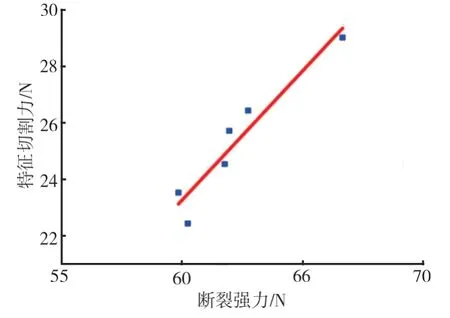

纱线强力与织物特征切割力之间的关系如图10所示。可以看出,手套的特征切割力值随着纱线断裂强力的增加而不断增大,呈线性正相关。说明在本试验范围内,包覆纱的断裂强力越大,由其编织的手套耐切割性能越好。

图10 纱线强力与织物切割力的关系

3 结论

本研究讨论了芯丝构成对其力学性能及其所制织物耐切割性能的影响,获得以下结论。

(1)不锈钢金属丝断裂强力随金属丝直径的增加而不断增强。

(2)随着双不锈钢丝芯纱截面积的增加,包覆纱断裂强力及其织物的切割力先增大后减小,包覆纱断裂强力及其织物切割力在芯纱截面积为0.002 85 mm2,即芯纱组合为0.040 mm+0.045 mm时取得最大值。

(3)在本次试验范围内,包覆纱的断裂强力与所制手套的耐切割性能呈正相关关系。