异形截面涤纶包芯纱织物的吸湿快干性能研究

李煜炜 王永锋 王慧云 王亚兰 张 岩

(1.苏州大学,江苏苏州,215123;2.恒力集团研究院新型纤维研究所,江苏苏州,215226)

涤纶大分子中缺少亲水性基团,导致其织物吸湿性差,易产生静电,影响了其服装穿着的舒适性。近年来,国内外学者通过改变纤维截面、化学接枝改性等方法改善涤纶吸湿性较差的缺点。美国杜邦公司于1986年研发的异形截面涤纶Coolmax极具代表性,该纤维横截面为四沟槽形,有4条排汗管道,相邻纤维易于靠紧,毛细管效应得以增强;且该纤维的比表面积比普通圆形截面涤纶大19.8%,易于快速蒸发表面汗水[1]。我国中科院化学研究所于20世纪80年代末研制了一种丙纶超细纤维“丝普纶”,该纤维具有独特的芯吸效应,其服装穿着时能保持皮肤干爽舒适[2]。中国石化仪征化纤有限责任公司开发了Coolbst纤维,其截面为H形,能快速吸水、输水、扩散和挥发[3]。王晓丽等人将嵌入聚氨酯基团的亲水涤纶与棉按不同比例混纺,测试比较了不同混纺比纱线织成的织物吸湿快干性能,结果表明:亲水涤纶含量越高,织物吸湿快干性能越好,当亲水涤纶混纺比不小于40%时织物可获得较好的吸湿快干性能[4]。异形截面涤纶径向表面具有普通圆形涤纶所没有的沟槽。理论上,沟槽一方面使纤维具有良好的毛细效应,透气、透湿性能得到提高;另一方面纤维的比表面积增加,有利于水分蒸发,使其具有更好的排汗透气性能[5-6]。

为兼具异形截面涤纶吸湿、透湿性好和普通涤纶的高强度、尺寸稳定性,本研究从纱线结构入手,利用涡流纺工艺开发了几种异形截面涤纶包芯纱及其机织物,并对其强伸性能、吸湿性能等进行比较和分析,为涤纶面料在运动服、内衣等贴身织物上的应用提供更多可能[7]。

1 异形截面涤纶包芯纱和织物的开发

1.1 纱线制备

以线密度2.31 dtex、长度38 mm的十字形截面涤纶短纤为外包纤维,分别以不同截面形状的涤纶长丝为芯纱纺制包芯纱。几种截面形态的涤纶长丝如图1所示。其中,三角形截面呈不规则三角形,外沿平滑,纵向表面无沟槽;十字形截面涤纶长丝外沿有大小分布不规则的凹槽;一字形截面涤纶长丝横截面呈扁平一字状,外沿平滑,纵向没有沟槽;波浪形截面涤纶长丝横截面为4个近似圆形并排连接,纵向有6道深浅基本一致的沟槽。

图1 几种截面形态的涤纶长丝

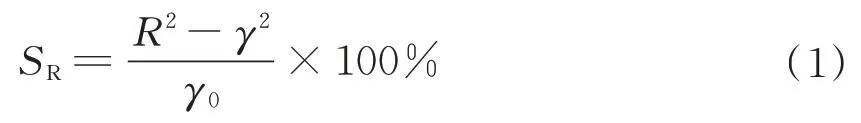

三角形截面涤纶长丝线密度83.3 dtex/36 F,异形度14.23%[8];十字形截面涤纶长丝线密度166.7 dtex/72 F,异形度35.56%;一字形截面涤纶长丝线密度83.3 dtex/36 F,异形度18.67%;波浪形截面涤纶长丝线密度83.3 dtex/36 F,异形度26.89%。纤维截面异形度SR根据公式(1)计算。

式中:γ为异形截面内切圆半径(μm);R为与γ同心的相应截面上外接圆半径(μm);γ0为根据该纤维线密度值理论换算所得半径(μm)[9]。

将十字形截面涤纶短纤在清梳联合机上进行开松、梳理得到生条;生条经三道并条得到熟条;熟条以360 m/min的纺纱速度喂入VORTEXⅢ870型涡流纺纱机纺纱,喂入比0.95,卷取角15°,纺纱张力12 cN,设计单纱线密度均为19.68 tex。

在涡流纺纱机上,熟条短纤维束切向进入管壁与纺纱器堵头之间的通道,并以螺旋运动下滑进入涡流场中,空气从切向进风孔、切向输送孔和引纱孔进入,两切向气流同向旋转汇合于纺纱器下部形成纤维环,将长丝芯纱包裹,导出罗拉与导出胶辊握持输出包芯纱[10]。

1.2 织物织造

采用GA 392型单纱浆纱机,以10%PVA为浆料上浆,浆液温度50℃,烘箱温度90℃。

以三角形截面涤纶包芯纱为纱线1,以其为经、纬纱织制平纹织物1;以十字形截面涤纶包芯纱为纱线2,以其为经、纬纱织制平纹织物2;以一字形截面涤纶包芯纱为纱线3,以其为经、纬纱织制平纹织物3;以波浪形截面涤纶包芯纱为纱线4,以其为经、纬纱织制平纹织物4。以十字形截面涤纶短纤涡流纱为纱线5,以其为经、纬纱织制平纹织物5。以线密度2.31 dtex、长度38 mm圆形截面涤纶短纤纺的涡流纱为纱线6,以其为经、纬纱织制平纹织物6。经、纬纱设计线密度均为19.68 tex。各织物规格见表1。

表1 各织物规格

织物精炼工艺:退浆(100℃水煮30 min→60℃水漂洗5 min→常温水漂洗2次~3次)→DHG-9076A型烘箱烘干(温度80℃,时间40 min)。

2 纱线和织物性能测试

2.1 纱线性能测试

利用扫描电子显微镜拍摄各纱线横截面,以表征纤维分布和形态结构特征。参照GB/T 4743—2009《纺织品 卷装纱 绞纱法线密度的测定》对纱线线密度进行测试,每种纱线取10缕纱进行测量,每缕长1 000 mm±2.5 mm。参照GB/T 3292—2008《纺织品 纱条条干不匀试验方法电容法》,测试纱线条干CV值。根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,将纱线置于标准大气条件的恒温恒湿实验室平衡24 h后,用万能材料试验机测试纱线的拉伸性能,夹持长度500 mm,每种纱线选取试样3个,设置拉伸速度500 mm/min。

2.2 织物热湿舒适性测试

参照GB/T 21655.1—2008《纺织品 吸湿速干性的评定 第1部分:单项组合试验法》,测试织物滴水扩散时间和吸水率。吸水率指标指试样在水中完全润湿后取出至无滴水时试样所吸取的水分占试样原始质量的百分率,可用于衡量织物对液态汗的吸附能力。参照FZ/T 01071—2008《纺织品 毛细效应试验方法》,采用Y 871型毛细管效应测定仪对织物芯吸高度进行测量,该指标可衡量织物对液态汗的传导能力。参照GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第2部分:蒸发法》,采用FX3150型织物透湿量仪(透湿、烘干一体化的透湿仪)对织物透湿性进行测量,该指标可衡量织物在液态汗状态下的速干性。

3 测试结果及分析

3.1 纱线性能指标

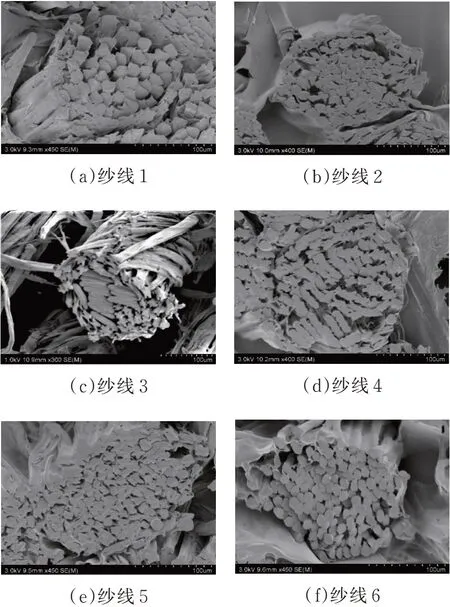

表2为各纱线的物理性能测试结果。图2为各纱线的截面形态图。从表2中可以看出,所纺纱线线密度均在19.68 tex左右,条干CV值均良好,涡流短纤纱断裂强力和断裂强度均低于包芯纱。从图2可以看出,芯纱包裹效果均较好,未出现明显的偏芯、露芯情况;与圆形截面涤纶短纤涡流纱相比,包芯纱内纤维间孔隙较多,为其织物实现良好的吸湿导湿性奠定了基础。

表2 纱线物理性能测试结果

图2 各纱线截面形态图

3.2 织物热湿舒适性

3.2.1 织物吸水率

测得织物1至织物6的吸水率依次为127%、166%、135%、159%、127%、130%。可以看出,芯纱异形度大于20%的包芯纱织物吸水率大于芯纱异形度小于20%的包芯纱织物。波浪形截面长丝和十字形截面长丝纵向表面有一些沟槽,三角形截面长丝和一字形截面长丝表面无沟槽,即纵向表面有沟槽的异形涤纶长丝包芯纱织物的吸水性能较优;对于纤维为同种截面形状的织物而言,十字形截面涤纶长丝包芯纱织物的吸水率大于十字形截面涤纶短纤纱织物吸水率。

3.2.2 织物滴水扩散时间

测得织物1至织物6的滴水扩散时间依次为85 s、92 s、85 s、23 s、89 s和129 s。可以看出,圆形截面涤纶短纤涡流纱织物的滴水扩散时间明显长于其他5种织物,说明其吸湿、导湿性较差,而本研究制备的几种异形截面涤纶包芯纱织物的吸湿、导湿性能较好。异形截面涤纶包芯纱内纤维之间孔隙较多,为其织物导湿性能的提升奠定了结构基础。波浪形截面涤纶长丝异形度较大,为26.89%,且表面有较多的浅沟槽,也即有更多的导湿通道,故其织物的滴水扩散时间最短,为23 s,远低于其他织物,吸湿导湿性能最好。

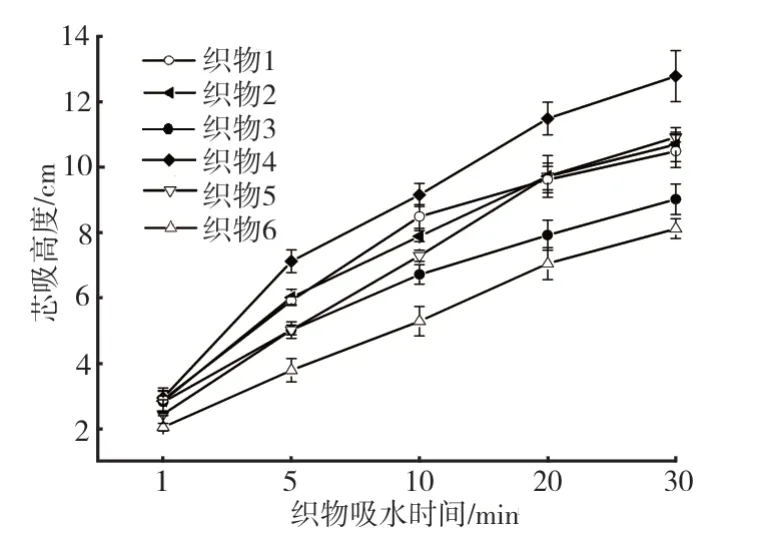

3.2.3 织物芯吸高度

6种织物芯吸高度测试结果如图3所示。从图3中可以看出,6种织物芯吸高度随时间的变化规律均为先快速上升后逐渐减缓,各织物芯吸速率与芯吸高度存在差异。包芯纱的芯丝截面为波浪形的织物芯吸高度最大,说明沟槽数量的增加可以在一定程度上改善对液态水的吸附和传导能力;6种织物中,圆形截面涤纶短纤涡流纱织物芯吸高度最低,对液态水的吸附及传导能力最差。

图3 织物芯吸高度

3.2.4 织物透湿量

测得织物1至织物6的透湿量依次为(2 166.48±240.05)g/(d·m2)、(2 192.05±242.42)g/(d·m2)、(2 130.50±282.48)g/(d·m2)、(2 212.45±235.68)g/(d·m2)、(2 172.50±224.69)g/(d·m2)和(2 125.38±247.06)g/(d·m2)。从以上结果可以看出,芯纱异形度大于20%的包芯纱织物透湿量大于芯纱异形度小于20%的织物,芯纱长丝的纵向表面沟槽有利于水分的蒸发;其他织物的透湿量均略大于圆形截面涤纶短纤涡流纱织物,即异形截面对织物透湿性有一定的改善。

4 结论

通过试验研究发现:几种异形截面涤纶包芯纱的条干CV值均较好,断裂强力均优于短纤纱;与圆形截面涤纶短纤涡流纱相比,异形截面包芯纱强伸性能无明显下降,即异形截面的芯纱结构不会影响其成纱强力高的优点;与圆形截面涤纶短纤涡流纱织物相比,几种异形截面涤纶包芯纱织物具有较短的滴水扩散时间,较大的透湿量、吸水率和芯吸高度,这是因为异形截面包芯纱纤维间有较多孔隙,可提高织物对水的吸附和传导能力;几种异形截面涤纶包芯纱中,十字形、波浪形截面涤纶包芯纱织物的透湿量和吸水率均大于一字形、三角形截面涤纶包芯纱织物,即芯纱表面有沟槽对织物吸湿及导湿性能有较为显著的提高;波浪形截面涤纶包芯纱的长丝纵向沟槽小而多,其织物无论是吸湿性还是快干性都优于其他织物。本研究开发的涡流纺异形截面涤纶包芯纱织物解决了圆形截面涤纶短纤涡流纱织物难以吸湿排汗的缺点,为涤纶面料在运动服、内衣等贴身织物上的应用提供了更多可能。