艾砂磨在新疆阿舍勒铜矿的工业应用

阙成功

(新疆哈巴河阿舍勒铜业股份有限公司 哈巴河 836700)

1 矿石性质

阿舍勒铜矿位于新疆北部阿勒泰地区哈巴河县境内,南距哈巴河县城约31km,距离乌鲁木齐市721km。阿舍勒铜矿为一大型黄铁矿型铜、锌多金属矿,类型有:浸染状铜硫矿石、致密状铜锌黄铁矿矿石、条带状铜锌黄铁矿石等,主要有价金属矿物黄铜矿、闪锌矿和黝铜矿的粒度较细、嵌布关系复杂,并以微细粒它型结构的致密块状、浸染状为主。脉石矿物黄铁矿与黄铜矿、闪锌矿可浮性差异性较小,矿物之间分离困难。伴生金银的含量低且分散,给综合回收带来很大的困难。

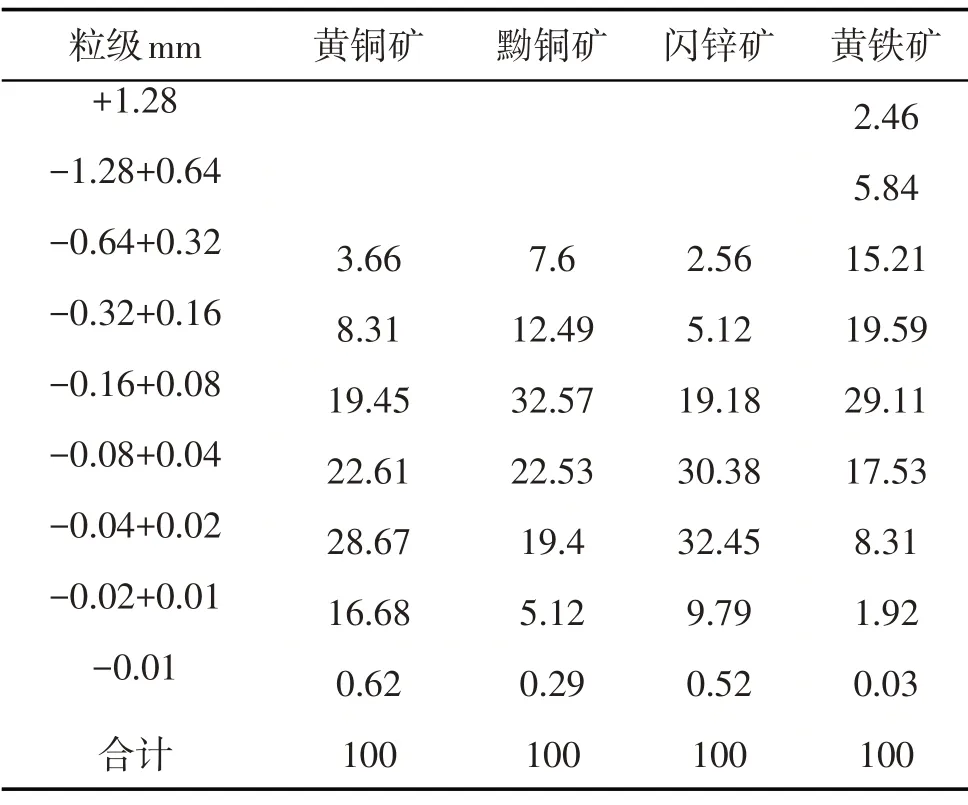

表1 主要矿物嵌布粒度

从上表结果分析,黄铜矿的嵌布粒度较细,68%左右的黄铜矿嵌布粒度小于0.08mm,并有近46%的黄铜矿嵌布粒度小于0.04mm。黝铜矿和闪锌矿的嵌布粒度略粗于黄铜矿,主要体现在小于0.04mm的占有率降低,其中黝铜矿小于0.04mm的占有率为25%左右,闪锌矿小于0.04mm的占有率为36%左右。经过流程考察发现,一段磨矿作业黄铜矿和闪锌矿-0.074 mm 粒级的含量分别达到86.4%和76.8%,且-0.020 mm 粒级的含量分别达到19.9%和20.1%,说明矿石需要细磨才能达到有用矿物的解离[1]。

2 项目背景

阿舍勒选矿厂磨浮车间初期设计值为3500t/d,通过更换渣浆泵,改组水力旋流器、引入浮选柱增加浮选流程扩产至4500t/d。原选矿工艺为矿石经连续两段磨矿后通过CPT浮选柱快速浮选出部分嵌布粒度较粗的铜矿物后经过混合浮选得到铜锌混合粗精矿。混合粗精矿浓缩再磨,经铜锌分离、锌硫分离分别获得铜精矿与锌精矿。

经过多年的生产在原矿入选品位逐年下降矿石可磨性下降的前提下,企业为追求更高利润,在主体磨矿设备未更换情况下,提升了处理矿量,使原流程存在以下问题:

(1)二段磨矿溢流粒度下降由原设计值的-200目占85%降至78%左右,排矿粒度下降导致混合尾矿上升。工艺调整只能从药剂制度进行优化,通过加大油性药剂的使用量弥补细度上的不足,强拉使铜锌矿物上浮的同时也使黄铁矿大量上浮,此时需要提高混选石灰用量形成高碱条件抑制黄铁矿。强压强拉的操作使得各类选矿药剂的用量增加,回水中残余大量药剂造成后续铜锌分离作业泡沫发黏,加剧了铜锌分离的困难程度,通过在再磨球磨机中加大活性炭用量来脱药效果不佳。

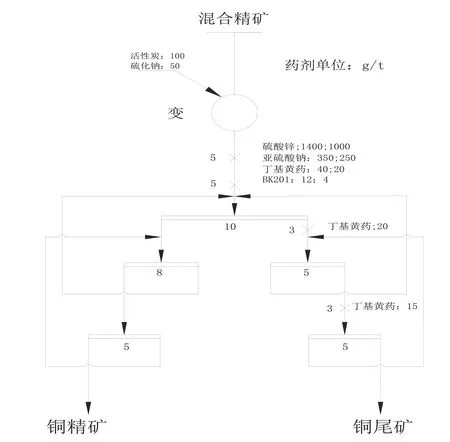

图1 混合粗精矿闭路试验流程图

(2)中矿浓密机选型过小导致沉降面积不足,现有的中矿浓密机直径只有22 米远不能满足4500 吨原矿的处理量。增大混选的产率导致中矿浓密机负荷过重并造成浓密机底流放矿浓度高达55%~60%,细磨浓度过高导致磨矿细度不均并存在过磨现象严重;铜锌分离浮选浓度过高致使细粒黄铁矿、闪锌矿夹带泡沫产品中使铜精矿质量不稳定。铜的富集效果差导致铜精矿产率小增大了中矿的循环量,反过来又加剧了浓密机负荷,整个工艺系统处于恶性循环中。现场浮选机跑槽现象严重使铜锌分离尾矿含铜品位超过1%,工艺操作难度大。

通过减少黄铜矿-黄铁矿连生体来提高铜的富集效果,降低中矿循环量,引进超细磨设备替代再磨溢流型球磨机来改善磨矿效果迫在眉睫。

通过考察紫金矿业旗下多宝山铜矿其引进浙江艾领创ALC-1500 艾砂磨机后取得了在粗精矿再磨细度P80=25μm时,可获得Cu品位为27.63%、SiO2含量为10.34%、Al2O3含量为1.87%的铜精矿[3]。较原球磨工艺相比铜精矿品位提高了近8个百分点,精矿含杂率下降明显。基于上述背景,阿舍勒铜业选矿厂与浙江艾领创矿业科技公司就提升铜精矿品位、稳定铜回收率展开合作。

3 小型试验结果

实验室采用1.5L 的立式艾砂磨机进行条件探究。试验首先是开展流程取代探究,研究艾砂磨机取代二段球磨机与再磨球磨机的可行性。通过对二段旋流器溢流进行磨选分析发现磨矿细度越细,部分粗粒嵌布黄铜矿的快速上浮优势消失。考虑到艾砂磨机对入磨粒级要求在-200 目占比90%以上,决定将研究重点放在混合粗精矿再磨方向上。试验通过对混合粗精矿进行细度、捕收剂用量、抑制剂、浮选浓度、精选次数等最佳条件摸索的同时充分考虑细度对沉降时间和精矿水分影响的问题。经过多组闭路实验最终确定艾砂磨的工艺流程为一次粗选、两次精选、两次扫选和最佳排矿细度为P80 为30-40μm。相关闭路闭路实验指标与实验室条件下球磨最佳指标对比如表2。

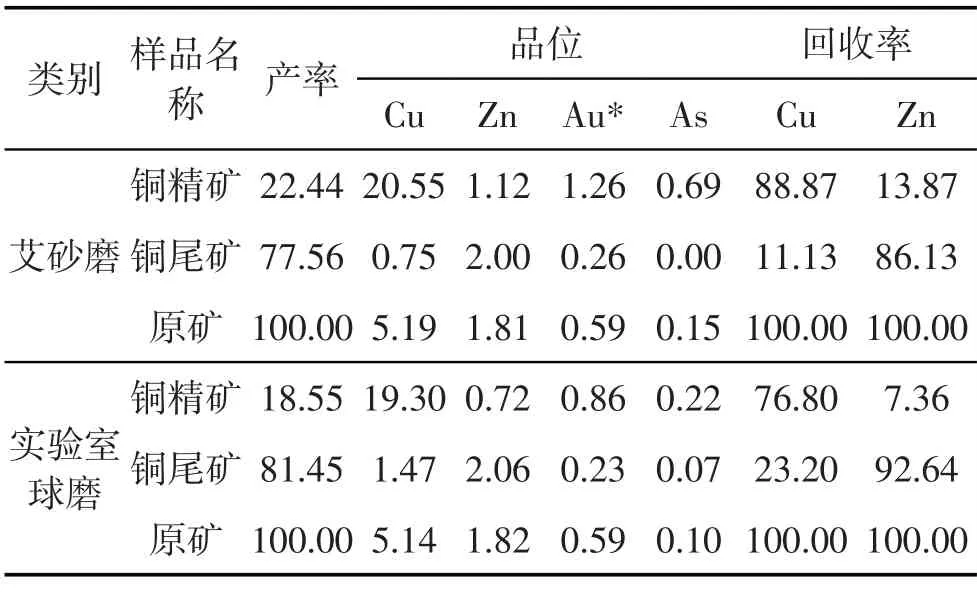

表2 混合粗精矿闭路试验结果/%

从闭路对比实验数据可知,艾砂磨较实验室球磨铜精矿品位提高1.25 个品位,铜的作业回收率提高12.07个百分点,艾砂磨磨矿对铜精矿指标提升明显。从表中分析铜精矿品位的上升主要来自于黄铁矿与黄铜矿连生体的减少;另外艾砂磨机磨矿铜精矿含金为1.26g/t 达到计价品位,实验室球磨机磨矿铜精矿含金0.86g/t未达到计价品位与现场情况相符合,艾砂磨的使用对伴生贵金属的回收进一步加强,使资源综合利用的效率得到提升。

4 工业试验

4.1 系统组成

ALC-3900L 艾砂磨机配置电机最大功率为1200kw,系统组成部分包括给料和出料系统由两台型号为100ND 渣桨泵承担,轴封系统与冷却系统由自动加水箱和小型管道泵组成,还包括自动加球系统、稀油润滑系统、自动化监控可视化操作系统以及细度检测系统。

4.2 艾砂磨的原理

艾砂磨的磨矿特点是高转速、高充填率、低噪音等,电机通过齿轮减速机传动,带动搅拌轴和固定在搅拌轴上的搅拌盘高速转动,使从进料口进入的物料以及筒体内的介质球不停地进行自转和多维循环运动,靠物料及介质离心力和无规则螺旋运动产生的挤压力对物料产生连续的碰撞、冲击及剪切,逐步将物料粉磨至目标粒径。

4.3 现场工艺调试情况

工业调试分为3个阶段:

第一阶段进行设备试车与调试。

第二阶段磨矿指标调试,调试首先要保证中矿浓密机物料进出平衡。在此前提下,通过稳定浓密机放量来控制磨矿浓度并记录达到目标排矿粒度时艾砂磨机的各类运行设备参数。最终掌握艾砂磨机的加球规律及相对应的功率与电流变化趋势。通过技术人员连续跟班记录确定当排料细度P80 为30~40μm时,艾砂磨充填率在65~68%之间、主机转速频率为42~45Hz 之间,电流变化范围在84~92A 之间,功率在700~800Kw之间波动。当上述指标出现偏差时可以通过补加陶瓷球和调整主机转速这两种方法来稳定排矿细度。

第三阶段浮选调试,浮选调试主要在浮选工艺流程、浮选浓度、浮选药剂添加量上做调整。艾砂磨取代再磨原流程后,排矿细度P80 由53μm 上升至30μm 达到超细磨矿标准。调试初期依据细磨采用低浓度磨矿的原则结合硫化铜锌矿粗选浮选浓度上限确定艾砂磨磨矿浓度控制在42%~45%。此时测量铜粗选尾矿浓度保持在32%以下,精选一尾浓度保持11%以下,铜锌分离泡沫表现不实、大泡较多,尾矿品位高达0.8%~0.9%,铜精矿品位17%~18%左右未达到预期值。通过增加捕收剂用量来降尾矿效果不明显反而导致精矿品位下降厉害。通过将艾砂磨排矿浓度提高至50~54%,铜粗选尾矿浓度控制在45%左右后铜锌分离泡沫密实,铜尾矿品位下降到0.6%,铜精矿品位能达到20%以上。通过提高浮选浓度使其突破传统浮选浓度极限,高浓度浮选技术的实施,不仅可减少矿浆体积和浮选设备台数,而且增加了矿浆密度和矿物的上浮力,形成稳定的泡沫层和二次富集区,提高精矿品位和回收率[3]。

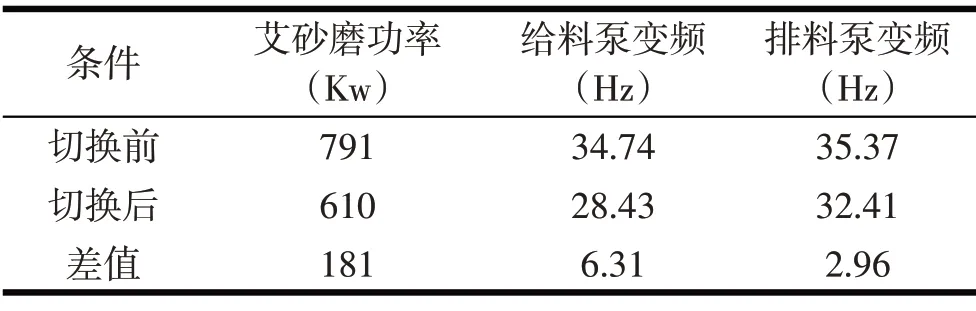

考虑到艾砂磨排矿细度已远远高于原流程铜锌矿,单体解离度大大提高,精选一尾矿进入中矿浓密再磨只会增加艾砂磨机负荷。在工艺流程上将精一尾切入铜粗选中,在工艺指标不变的条件下,经过7天的统计艾砂磨机在同等排矿细度条件下平均功率由791Kw降到平均功率610Kw,节约能耗22%。

表3 精一尾矿流程切换后的功率对比

5 经济效益测算

原再磨球磨流程近6 个月的指标和艾砂磨稳定运行3个月的指标对比如表4。

表4 艾砂磨机工业应用前后相关工艺指标对比表

从表4可知在原矿品位下降0.03%的前提下,艾砂磨的使用使铜的回收率提高1.28%,精矿品位提高1.18%至20.53%,铜精矿品质得到进一步提升;按照每天4500 吨的原矿处理量,在供矿品位稳定的前提下,艾砂磨机工业应用后每年可多回收铜金属量202t,品位提高可减少铜精矿量11566t。与原球磨机运行成本对比发现,在磨矿介质成本方面艾砂磨节约1.32元/t,电耗节约0.18元/t,艾砂磨机易损件比球磨机易损件高0.67 元/t。另外由于精矿品位上升带来的运费减少,精矿计价系数的提高的收益,艾砂磨应用后每年新增效益约1400万元。

6 结论

(1)艾砂磨机在新疆阿舍勒选矿厂的成功应用,能够有效的提高磨矿细度使铜矿物实现更高单体解离使黄铜矿—黄铁矿连生体进一步减少,使铜精矿品位提升进而减少铜锌分离中矿循环量,稳定了工艺操作。艾砂磨的使用使车间铜精矿品位提升,铜的回收率提高1.28%,铜精矿品位提高1.18%。

(2)阿舍勒选矿厂新装ALC-3900艾砂磨相对原再磨球磨机在运行成本上具有较大优势,为同类企业降本增效带来新思路。