新型马氏体耐热钢G115的高温组织演变研究

翟国丽

(宝山钢铁股份有限公司中央研究院,上海 201999)

为了进一步降低CO2排放和提高能源利用率,需要进一步提高超超临界火电机组的运行参数。和奥氏体耐热钢相比,9-12Cr马氏体耐热钢具有较低的热膨胀系数、较高的热传导系数以及相对低的价格[1-2],因而广泛用于超超临界火电机组过热器和再热器材料[1-4]。对于小口径锅炉管系,在T92之上可以采用奥氏体耐热钢管制造过热器和再热器,奥氏体耐热钢管可以在600~650 ℃温度段使用,但是奥氏体耐热钢只能用于小口径锅炉管制造,由于其热传导性能差和热膨胀系数大,不能用于制造大口径锅炉管和其他大型厚壁构件[3-4]。如用铁镍基或镍基耐热合金制造600~650 ℃温度段的大口径锅炉管,则成本过高。因此,急需研发可用于600~650 ℃温度段大口径锅炉管和大型厚壁构件,以使超600 ℃等级超超临界火电机组的批量建设具有经济性和可行性,或者说提升马氏体耐热钢使用温度上限,是研发超600 ℃等级超超临界火电机组的瓶颈性问题之一[5]。

G115钢的高温强度主要取决于位错和板条亚结构的强化作用,析出相(M23C6、Laves相和MX相)主要通过钉扎位错和板条界起强化作用。在长时蠕变过程中,细小弥散的析出相通过有效钉扎位错和板条界,可以抑制位错和板条的回复,保持位错和板条的强化效果,从而保持材料性能的稳定[6]。因此,对G115钢长时蠕变后组织的演变情况的研究,对分析G115的服役性能有重要的意义。

本文采用宝钢生产的G115钢管,测试其在625 ℃、130 MPa的蠕变曲线,并分析蠕变不同阶段试样的微观组织,研究其在蠕变不同阶段的强化机制析出物形式的变化。

1 G115钢管生产及蠕变试样加工

试验用G115样管的生产采用热挤压的方式进行,成品规格为φ254 mm×25 mm,蠕变试样按GB/T2039—1997标准,对G115钢管沿纵向取φ10 mm圆柱形标准试样,在RD2-3型蠕变持久试验机上进行蠕变试验。

2 蠕变试验

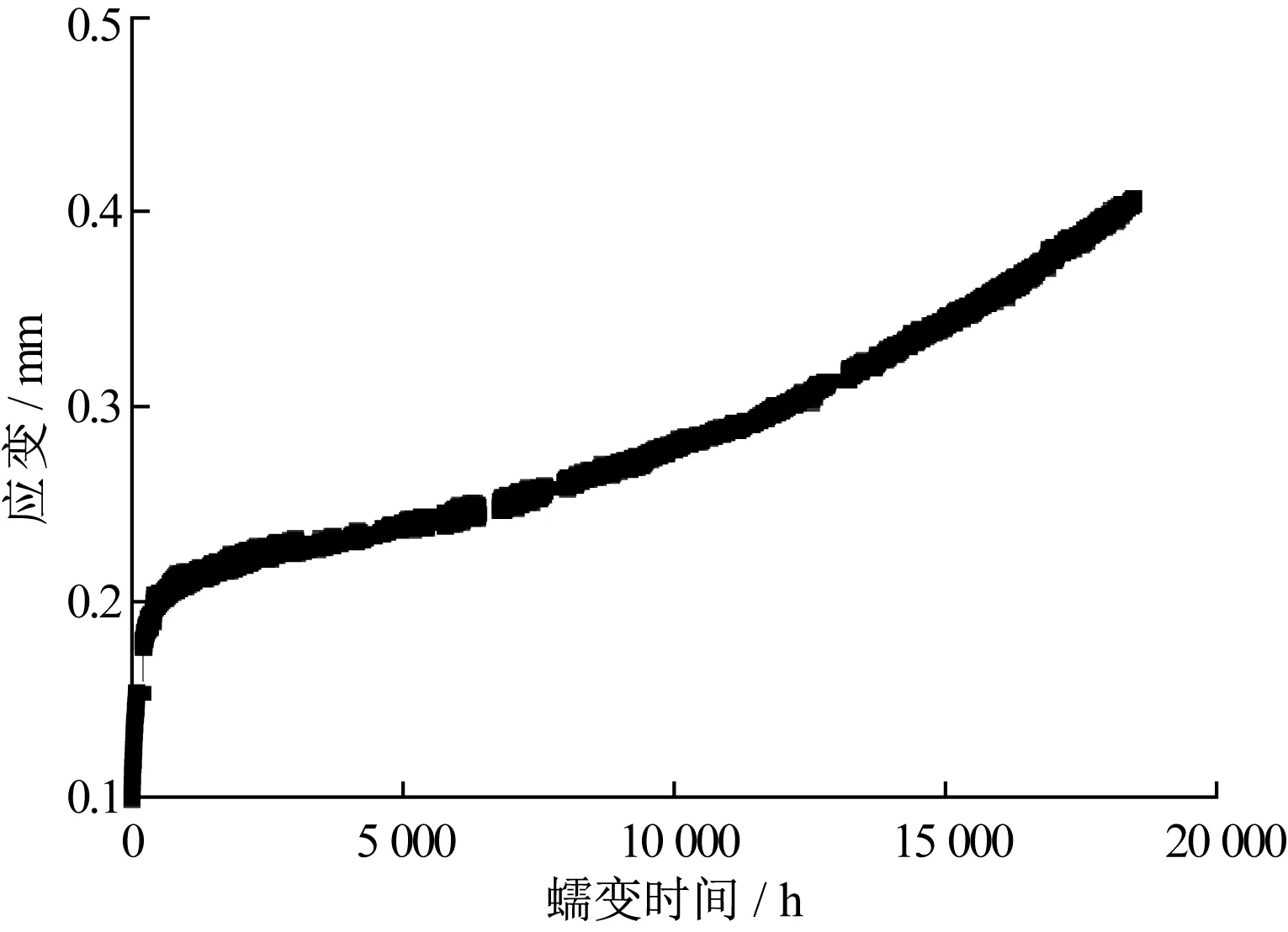

本试验在温度为625 ℃、应力为130 MPa的条件下进行蠕变试验,并在同样的试验条件下进行平行样的试验,在蠕变的不同阶段取样对其微观组织进行观察,分析G115组织演变的特点。G115在625 ℃、130 MPa的蠕变曲线如图1所示。G115在该试验条件下的蠕变试验曲线与其他钢种的蠕变曲线有所不同,蠕变进入稳态阶段后,约在8 000 h进入蠕变速率加速阶段,但加速阶段持续时间较长,目前已达18 000 h未发生断裂。

图1 蠕变试验曲线

3 组织演变观察

3.1 金相组织观察

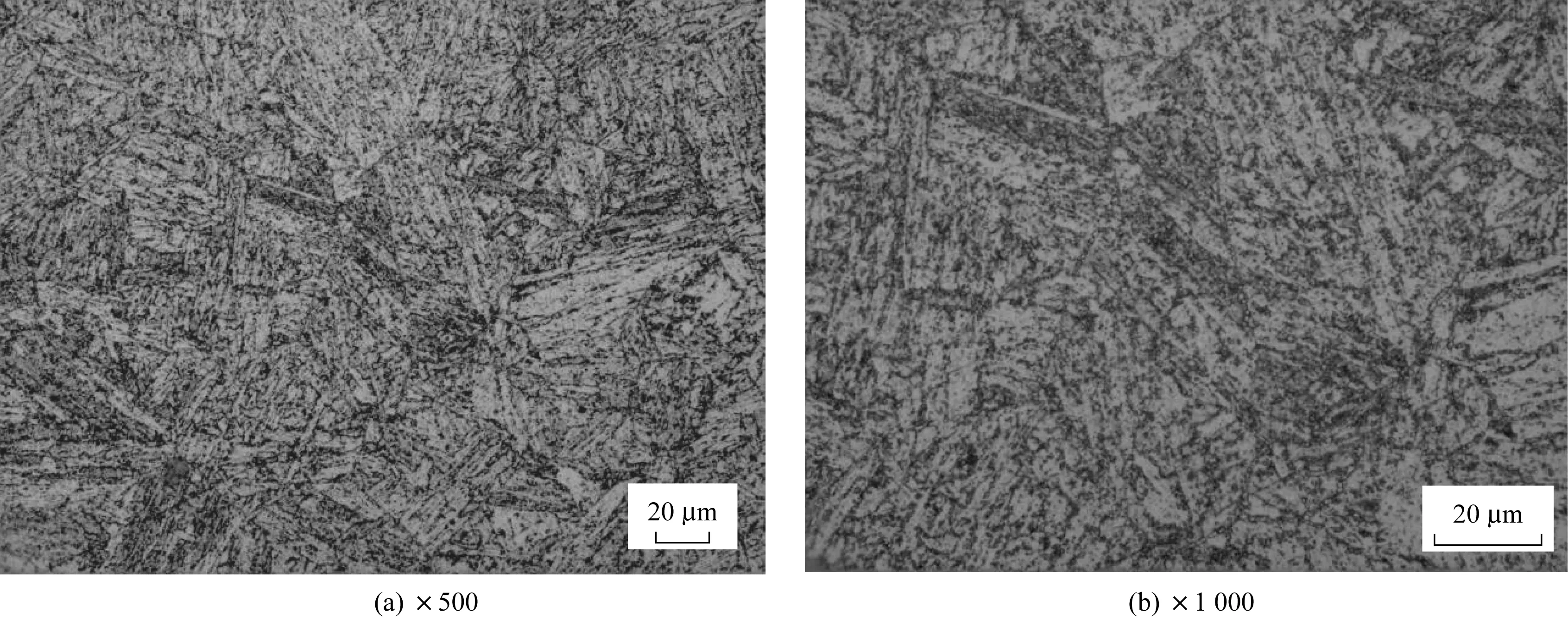

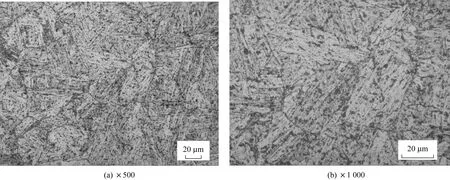

分别取蠕变初始阶段1 000 h试样、稳态蠕变阶段5 000 h试样和进入蠕变加速阶段的10 000 h试样进行金相组织分析,如图2~4所示。

图2 1 000 h蠕变后试样金相组织

1 000 h蠕变后的金相组织与原始组织没有明显差别。组织仍为原奥氏体晶粒内分布的马氏体板条、板条块和板条束亚结构,同时有大量的位错分布;5 000 h蠕变后马氏体板条块明显减少,仍然保留原有的奥氏体晶界,马氏体的板条束分布清晰且保持原来的位向;10 000 h蠕变后,马氏体板条密度降低,板条间距增加,马氏体板条束亚结构的密度降低,原奥氏体晶界弱化,部分位置可见,同时可以观察到较为明显的析出物颗粒聚集。

图3 5 000 h蠕变后试样金相组织

图4 10 000 h蠕变后试样金相组织

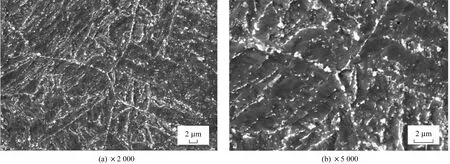

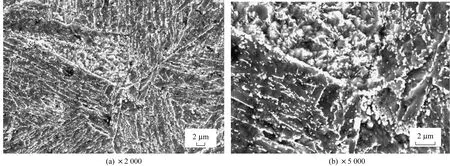

3.2 扫描组织观察

分别对蠕变1 000、5 000和10 000 h的试样在扫描电镜下进行观察,主要观察其析出物的演变情况,如图5~7。蠕变1 000 h的试样,主要以马氏体板条为主,扫描组织中奥氏体晶界清晰,且聚集分布,析出物颗粒较小,且分布在马氏体板条间隙中;5 000 h蠕变后,观察扫描组织,晶界内析出物颗粒大小无明显变化,晶界处析出物偏析长大明显,蠕变过程中析出物主要在晶界处析出偏聚;10 000 h蠕变后,晶内的析出物颗粒也开始长大,晶内部分位置出现孔洞。从扫描组织观察,G115蠕变后晶界部分由于析出物的聚集,晶界位置得到加强。相比而言,晶内较为薄弱,先出现微小的孔洞。

图5 1 000 h蠕变试样扫描组织

图6 5 000 h蠕变试样扫描组织

图7 10 000 h蠕变试样扫描组织

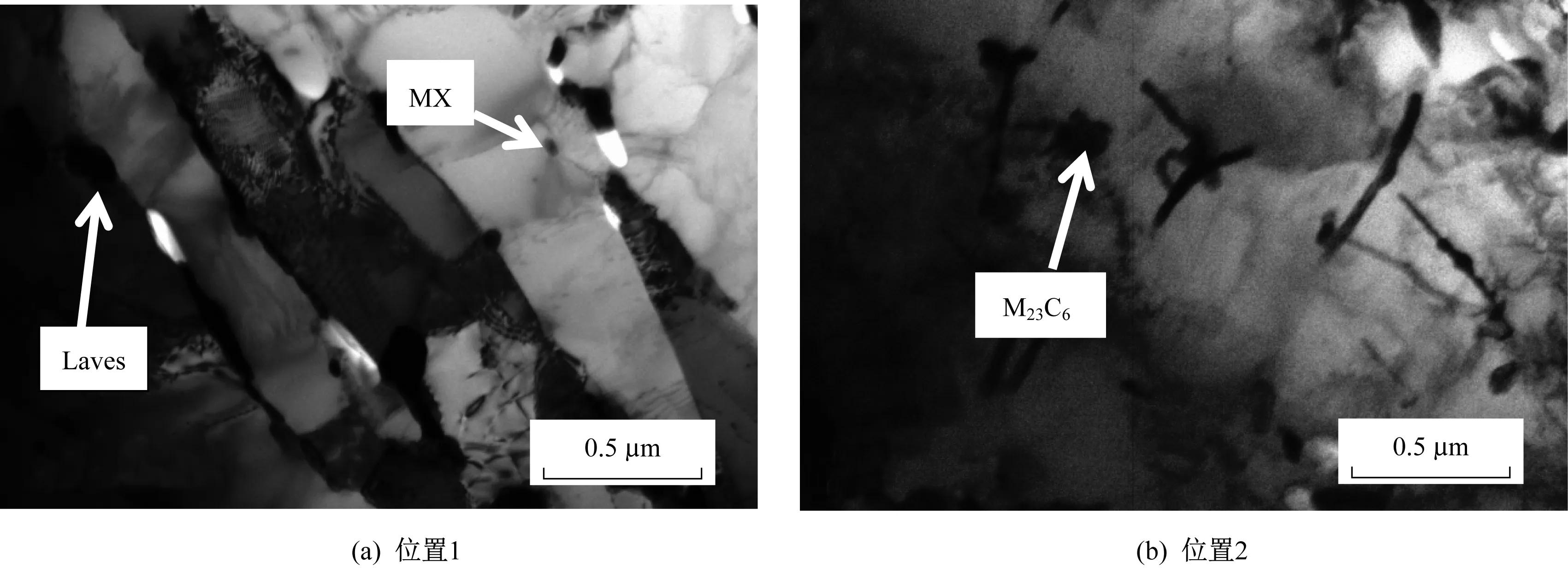

3.3 透射组织观察

通过透射电镜对马氏体板条尺寸的变化和析出物的分布及长大情况进行观察,如图8~10。1 000 h蠕变后的析出物主要是细小的点状的MX析出相和较为粗大的M23C6及棒状的Laves相,均主要分布在马氏体板条内部;5 000 h蠕变后可以明显看到较多的棒状的Laves相和长大的M23C6相析出物聚集在马氏体板条上,且棒状尺寸和粒状尺寸均有增加;10 000 h蠕变后析出物的分布较为密集,且由于马氏体板条宽度增大,在马氏体板条内部也观察到较大尺寸的M23C6和Laves相析出物。

图8 1 000 h蠕变试样透射组织

图9 5 000 h蠕变试样透射组织

图10 10 000 h蠕变试样透射组织

4 分析和讨论

在恒定应力下的蠕变曲线根据形状分为3个阶段:第一阶段,蠕变速率随时间不断降低,为蠕变初始阶段;第二阶段,蠕变速率保持不变,为稳态蠕变阶段;第三阶段,蠕变速率随时间不断加快直至断裂,为加速蠕变阶段。曲线的形状反映了伴随高温变形的加工硬化和回复软化过程,在蠕变初期变形速率很快,说明材料变形抗力小,随后由于变形引起加工硬化,随着加工硬化的程度增加,动态回复速率也逐渐增加,最终加工硬化与回复软化的过程达到动态平衡,蠕变速率保持恒定,即达到动态平衡,第三阶段蠕变速率上升与试样内部产生蠕变空洞导致应力集中,试样截面积减小和发生颈缩导致实际应力升高等因素相关[7]。

从G115的蠕变曲线来看,G115在625 ℃、130 MPa的蠕变曲线与常规的蠕变曲线模型有所不同。G115的蠕变曲线在625 ℃、130 MPa的蠕变起始阶段、稳态蠕变阶段和加速断裂阶段区分不是特别明显,稳态蠕变阶段持续的时间较短,随后其蠕变速率一直增加却持续较长一段时间不发生断裂。与G115在675 ℃、130 MPa和650 ℃、130 MPa的蠕变曲线进行对比[8],G115在625 ℃、130 MPa的蠕变时间目前接近于在650 ℃、130 MPa蠕变时间的3倍。

从组织分析的角度来讲,G115钢是一种马氏体耐热钢,马氏体耐热钢的强化效果主要来源于析出强化(σOr),位错强化(σρ)和马氏体板条强化(σL)。其计算公式分别如式(1)~(3):

(1)

(2)

(3)

式中:G为切变模量;b为柏氏矢量;d为析出相的平均尺寸;f为体积分数;M为泰勒常数;ρ为位错密度;α1是常数;α2为材料常数;λ为马氏体板条宽度。

由公式(1)可知,析出强化与析出相的平均尺寸和体积分数有关,析出相平均尺寸越小、体积分数越大,析出强化作用越高;由公式(2)可知,位错强化随位错密度的降低而减少;由公式(3)可知,马氏体板条强化则随板条宽度的增加而减少。

结合对蠕变试验不同阶段的组织演变分析,蠕变试验在1 000、5 000和10 000 h取样,试样原始的马氏体板条均未发生明显的退化,只是马氏体板条的间距有所加大,即该钢种在这一温度应力条件下,马氏体板条组织不容易发生退化。与G115在650 ℃和675 ℃蠕变断裂的组织进行对比,马氏体板条退化的速率大大降低。同时,对析出物的观察表明,随着蠕变的进行,MX析出相发生部分溶解,M23C6析出相的量有所增多,尺寸长大但长大程度不大,Laves析出相在晶界及板条界偏聚,但尺寸并未发生明显的长大,对晶界进行强化,晶界部分未产生蠕变孔洞等蠕变缺陷,虽然晶界内部部分位置出现蠕变孔洞,但析出物对晶界部分的强化和未发生退化的马氏体板条对试样抗蠕变性能的增强有较大的贡献,起强化作用的因素未发生明显的改变,析出物的尺寸未发生明显的长大,析出物的量降低程度不大,马氏体板条粗化但未发生退化,虽然蠕变速率不断加大,但持续较长的时间而未发生蠕变断裂。

5 结论

(1)G115原始组织为板条状马氏体组织及在晶界和马氏体板条界分布的细小的碳氮化物析出物。

(2)G115在650 ℃、130 MPa的蠕变曲线,起始加速阶段、稳态蠕变阶段和加速断裂阶段的区分不明显,蠕变速率持续增加的阶段持续时间较长而试样不发生断裂。

(3)对蠕变试验不同阶段的扫描组织微观分析表明,随着蠕变时间的持续,组织中的马氏体板条未发生明显的退化,同时析出物在晶界处聚集长大,但尺寸长大速率不明显,对晶界进行强化,随着马氏体板条间距的增加,M23C6和Laves相在马氏体板条边界和马氏体板条内均有析出。