井下乳化炸药混装车连续敏化器结构优化

石怡帆,田惺哲,席 韬,段莉莉

(1.矿冶科技集团有限公司,北京 100160;2.天津市天河计算机技术有限公司,天津300457)

目前我国矿产资源经过几十年的开采,大多数的露天矿山开采逐渐进入中后期,露天转地下开采是许多矿山的必然选择[1]。国内的地下矿山主要以中小直径炮孔爆破为主,装药爆破主要包括人工装药、压气装填铵油炸药和现场混装乳化炸药[2]。相较于人工装药劳动强度大、效率低,压气装填时装药返粉导致作业环境污染的问题,现场混装乳化炸药因其使用安全方便、操作简单、装药效率高等优点,具有十分广阔的市场前景[3]。

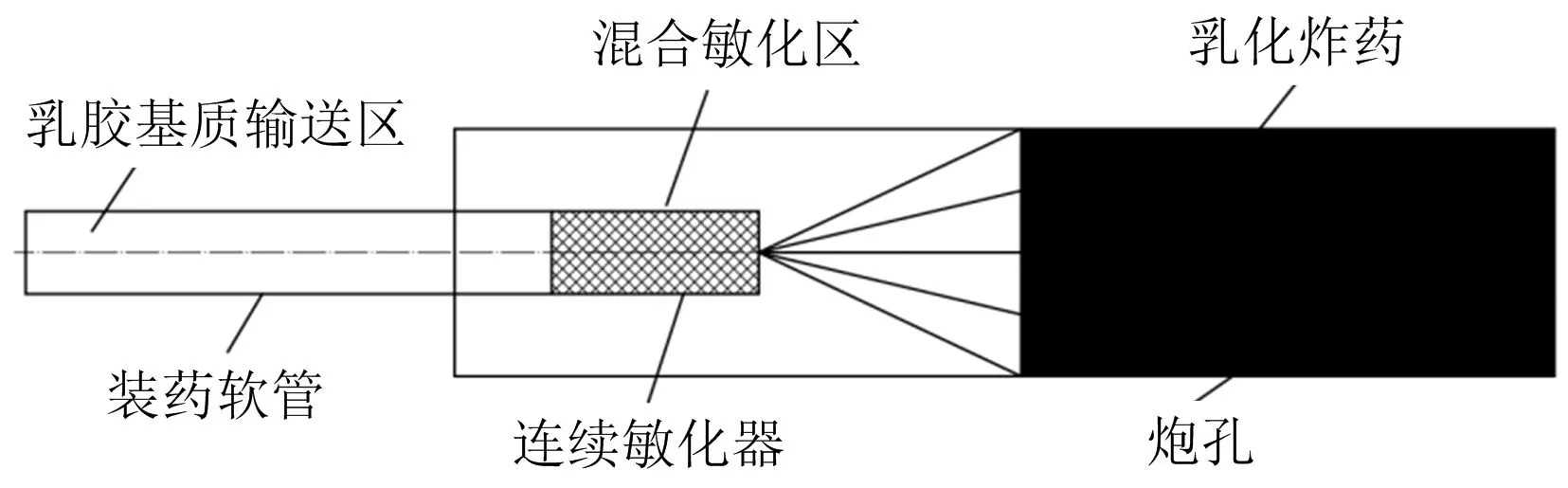

井下现场混装乳化炸药是指借助乳化炸药现场混装车装载乳化基质和敏化液,并将其运输至爆破现场,采用连续输送和静态敏化技术,使乳化基质在炮孔内最终敏化成炸药。目前静态敏化技术使用较多的是后端连续敏化,其原理如图1所示,敏化液与乳化基质以“水包裹油”的形式被连续输入装药软管中,乳化基质从管中心流过,敏化液在管壁处起润滑作用,随后一起进入尾端静态敏化区,在连续敏化器的作用下,乳化基质与敏化液充分混合,最后进入炮孔敏化成药[4]。

图1 现场混装乳化炸药的静态敏化技术原理Fig.1 Technical principle of static sensitization of mixed emulsion explosives on site

连续敏化器作为井下乳化炸药混装车的重要装置,需要保证乳化基质和敏化液连续均匀地混合。由于井下装药中上向孔占比较多,为了防止掉药现象,乳化基质的黏度会适当增大[5],从而导致乳化基质输送压力和连续敏化器压力的提高,安全风险上升。因此考虑到混装车系统的压力,为了使连续敏化器在较低的压降下实现乳化基质与敏化液的混合,笔者拟采用流体模拟仿真技术与实验相结合的方法,在现有连续敏化器结构的基础上,借助正交实验,对不同结构的连续敏化器的压力和混合效果进行分析,得出连续敏化器的最优结构参数,并通过实验进行验证,使得优化后的结构不仅满足乳化基质与敏化液的混合要求,并且降低流体经过连续敏化器的压降。

1 模拟计算

1.1 模型建立和网格划分

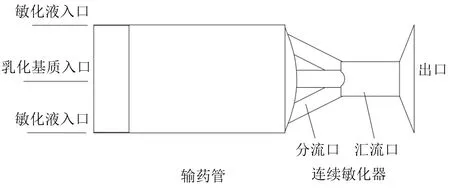

连续敏化器是一种没有机械运动元件,依靠流体自身的能量,应用撞击流技术,借助内部结构实现乳化基质与敏化液快速混合的装置。目前井下乳化炸药混装车后端敏化的连续敏化器结构如图2所示,其分流口直径3 mm,分流口数量3个,分流口角度35°,汇流口直径8 mm。

图2 连续敏化器结构Fig.2 Structure of continuous sensitizer

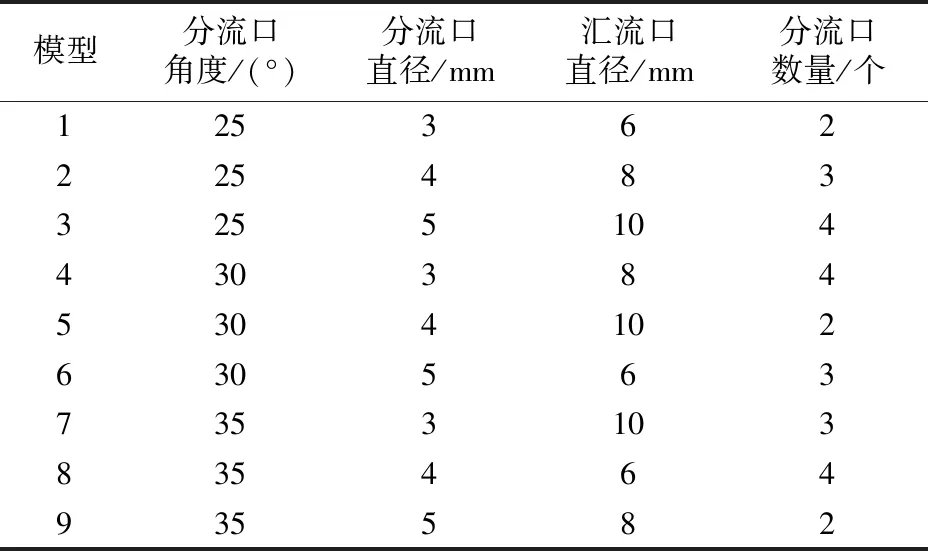

影响连续敏化器的结构参数主要有分流口角度、分流口直径、汇流口直径和分流口数量,在现有连续敏化器结构的基础上,对这4个影响因素,设计4因子3水平的正交实验,共建立9个连续敏化器模型(见表1)。

表1 连续敏化器的正交实验Table 1 Orthogonal test of continuous sensitizer

通过Mesh模块进行网格划分,对连续敏化器区域使用加密的四面体网格进行划分,输药管区域使用六面体网格,并进行网格无关性验证,最终网格最小尺寸取0.120 mm,网格总数达105万。

1.2 两相流模型和边界设置

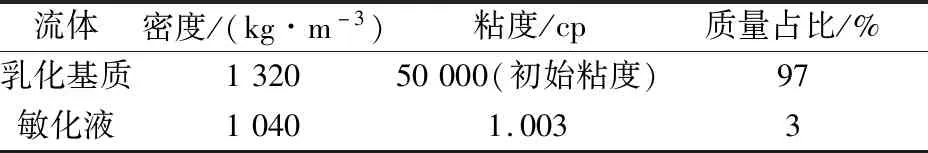

两相流模型选取Mixture多相流混合模型和标准k-ε湍流模型进行模拟计算。在工作压力和制备温度下,乳化基质与敏化液的物性参数如表2所示。乳化基质的流变特性属于非牛顿流体,选用广义牛顿流体本构方程Herschel-Bulkley模型进行计算[6-8]。

表2 乳化基质与敏化液物性参数Table 2 Physical parameters of emulsifying matrix and sensitizing liquid

边界条件设置为速度入口和压力出口。设置乳化炸药产能50 kg/min,计算得乳化基质以5.781 m/s入口速度从管中心流入,敏化液以4.479 m/s入口速度从环形流道进入。

1.3 模拟结果与分析

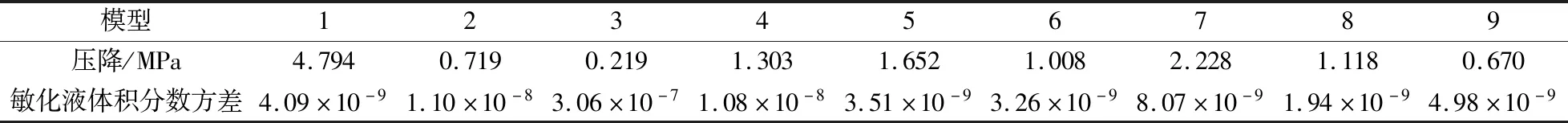

正交实验各个模型的模拟计算结果如表3所示。压降为连续敏化器入口截面与出口截面的压差,敏化液的液相体积分数方差是指在敏化器出口截面处均匀取100个监测点,提取这100个监测点的敏化液液相体积分数,并计算其方差,方差越小代表敏化液分布越均匀,混合效果越好。

表3 模拟结果Table 3 Simulation results

1)连续敏化器的压降分析。各个连续敏化器模型的压降分析结果如表4所示。表中的k值指各影响因素下对应模型的压降平均值,即当分流口角度为25°时,对应表3中模型1~3,压降分别是4.794、0.719、0.219 MPa,其压降平均值k为1.911 MPa。k值越小,代表平均压降越低。因此从降低连续敏化器压降来看,当分流口角度取30°,分流口直径取5 mm,汇流口直径取8 mm,分流口数量取4时为结构最佳。

表4 压降分析结果Table 4 Pressure drop analysis results

表4中的R值指各影响因素下k的最大值与最小值之差,即分流口角度R值0.590是对应k的最大值1.911与最小值1.321之差。R值决定了各影响因素的影响程度,R值越大表示该因素的影响程度越大。因此,对连续敏化器压降影响最大的是分流口直径,其次是分流口数量和汇流口直径,影响最小的是分流口角度。

2)连续敏化器的混合效果分析。各个连续敏化器模型的混合效果分析结果如表5所示。表中的k指各影响因素下对应模型的敏化液体积分数方差的平均值。k值越小,代表敏化液在连续敏化器出口处分散地越均匀,混合效果越好。当考虑连续敏化器的混合效果时,分流口角度取30°,分流口直径取4 mm,汇流口直径取6 mm,分流口数量取2时最合适。

表5 混合效果分析结果Table 5 Mixed effect analysis results

表5中的R值指各影响因素下k的最大值与最小值之差,R值越大,该因素对连续敏化器的混合效果影响越大。可以得知,汇流口直径对混合效果的影响是优于分流口数量、分流口角度和分流口直径。

结合表4和表5,分流口直径对连续敏化器的压降影响最明显,分流口直径越大,相同流量下流体的流速越低,压降越低,但是流速降低会使流体的撞击强度降低,影响混合效果,因此分流口直径取4 mm;汇流口直径对连续敏化器的混合效果影响最大,汇流口直径取6 mm;在优先考虑压降下,分流口角度取30°,分流口数量取4。

2 实验验证

控制相同的实验条件,通过井下乳化炸药混装车对优化后的连续敏化器与现有连续敏化器进行现场实验,并取样进行发泡监测和爆速实验。在实验过程中,分别提取纯水、乳化基质与敏化液经过连续敏化器的压降(见表6)。相较于现有的连续敏化器,优化后连续敏化器纯水压降降低了50%、乳化基质与敏化液的压降降低25%,有效降低了流体经过连续敏化器的压降。

表6 连续敏化器压降结果Table 6 Continuous sensitizer pressure drop results (MPa)

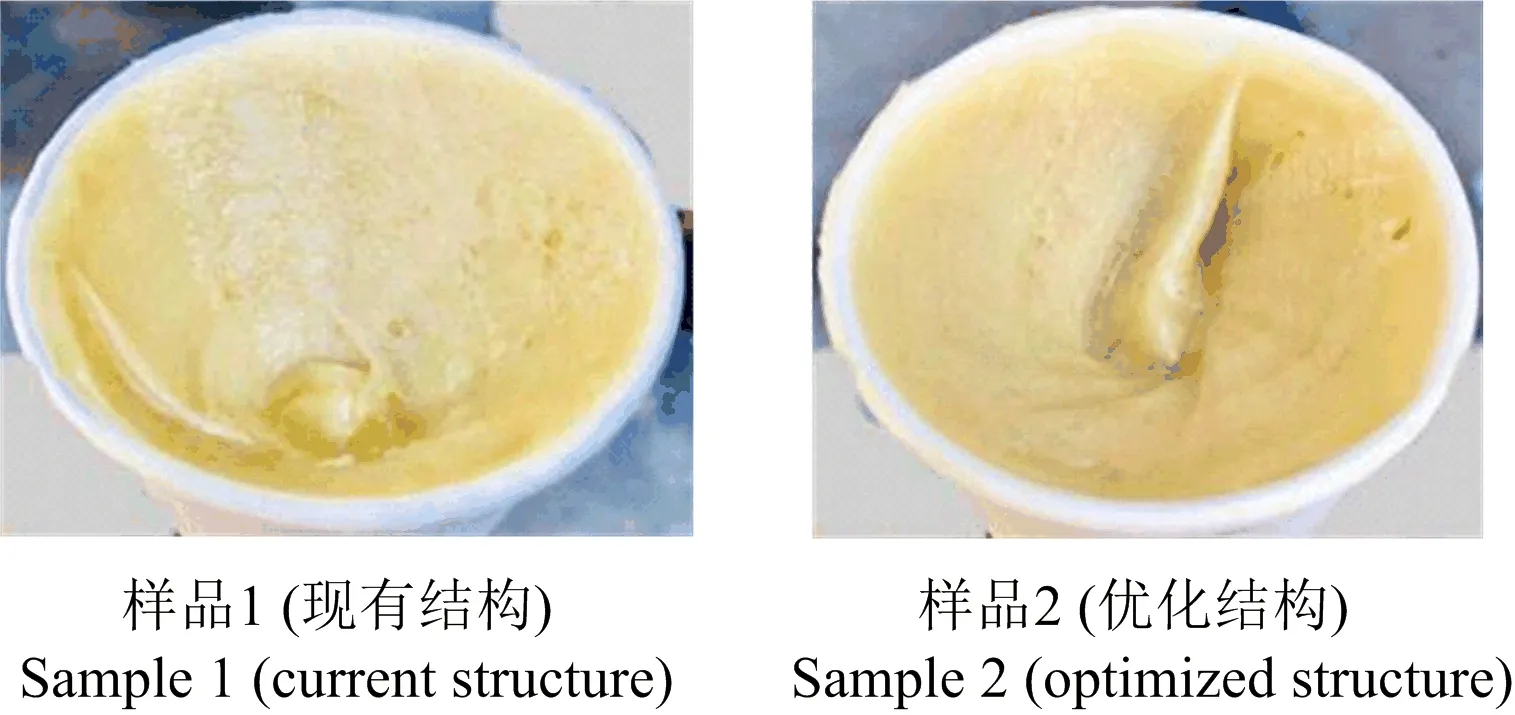

在样品发泡1 h后,分别对2个对照样品进行取样检测和爆速实验(见图3)。乳化基质与敏化液经过2个连续敏化器都具有较好的混合效果。样品爆速测试使用φ110×1 000 PVC圆管装填样品炸药,装药量10 kg;以长100 mm、质量0.7 kg的φ90成品药卷作为起爆药,每组样品分别进行3次实验取平均爆速,实验数据如表7所示,2组样品在爆破时都具有较好的爆破效果。因此,优化后的连续敏化器在满足乳化基质与敏化液混合要求的基础上,降低了流体压降。

图3 样品Fig.3 Sample

表7 炸药的密度和爆速Table 7 Explosives density and detonation velocity

3 结论

1)通过流场模拟计算,对连续敏化器压降和混合效果影响最大的结构参数分别是分流口直径和汇流口直径,优化后的连续敏化器分流口角度为30°,分流口直径为4 mm,汇流口直径为6 mm,分流口数量为4。

2)通过对比现有连续敏化器实验,优化后的连续敏化器对乳化基质与敏化液具有较好的混合效果,并且相对现有结构降低了25%的压降。