液态CO2相变开挖岩体孔间距参数研究

赵程鹏,商武锋,许小泉,洪志先

(1.中国铁建港航局集团有限公司,广东 珠海 519070;2.中南大学资源与安全工程学院,长沙 410083)

随着社会经济的快速发展,城市规模不断扩大,为满足城市居民的主要生活需求,兼具美化城市与节约空间等功能的城市地下综合管廊工程正在大力兴建。而炸药爆破法作为一种高效低成本的方式被广泛运用于岩体开挖中[1],但同时传统炸药爆破会产生一定量的有毒有害气体,引起强烈爆破振动和爆破飞石,在城市复杂工况条件下适用性较差。属于物理爆破的新型液态CO2相变致裂技术在岩石破碎过程不仅能杜绝有毒有害气体产生,最大程度地减少爆破粉尘污染,还能有效降低对相邻建(构)筑物的振动影响[2]。国内外学者对炸药爆破孔间距参数优化进行了大量研究[3-7],但是对研究液态CO2相变致裂技术在台阶开挖中的孔间距的相关文献较少,而合理孔间距对岩体的破碎效果具有重要影响,因此有必要对液态CO2相变开挖岩体孔间距参数进行研究。

近年来,相关学者对液态CO2爆破技术进行了大量研究[8-9],并成功将其运用在煤层致裂增透、工业清堵和岩石台阶开挖等工程中。张东明等[10]建立了液态CO2相变气体射流压力模型,并理论分析了液态CO2相变致裂岩体力学机理,现场使用结果表明该技术可有效提高低渗煤层瓦斯抽采效率。柯波等[11]对液态CO2爆破系统地震波时频特性进行了研究,并指出液态CO2爆破地震波衰减速度快,振动速度幅值低。基于小波包变换分析振动信号能量分布规律后,陈冠等[12]发现液态CO2相变破岩振动信号的主振频带与振动信号方向及传播距离相关性较小。

目前炮孔间距的确定主要以经验公式为主,缺乏一定的理论支撑。Zhao J等[13]研究了距离炮孔不同位置、不同方向的节理面对爆生裂纹扩展方向的影响。李洪伟等[6]基于LS-DYNA数值模拟方法研究了不同炮孔间距对岩石爆炸裂纹扩展的影响。为提高液态CO2相变致裂技术在低透气煤层当中的增效果,张柏林等[14]基于COMSOL对布孔参数进行了数值模拟优化,并确定了孔间距为6 m时能取得最强煤层增透效果。朱必勇等[15]同样基于数值模拟技术优化了预裂爆破孔间距以及不耦合系数参数。刘志刚等[16]运用数值模拟方法进行巷道侧帮深孔爆破正交试验研究,确定了煤巷帮部卸压最优爆破孔间距、爆破孔直径和爆破孔深度等爆破参数。从以上研究成果中可以发现,有关液态CO2相变致裂技术的研究都主要是针对它对在煤层增透、瓦斯抽采及其振动信号分析而展开的,鲜有文献对液态CO2相变致裂管在基坑台阶开挖中的合理孔间距进行研究。

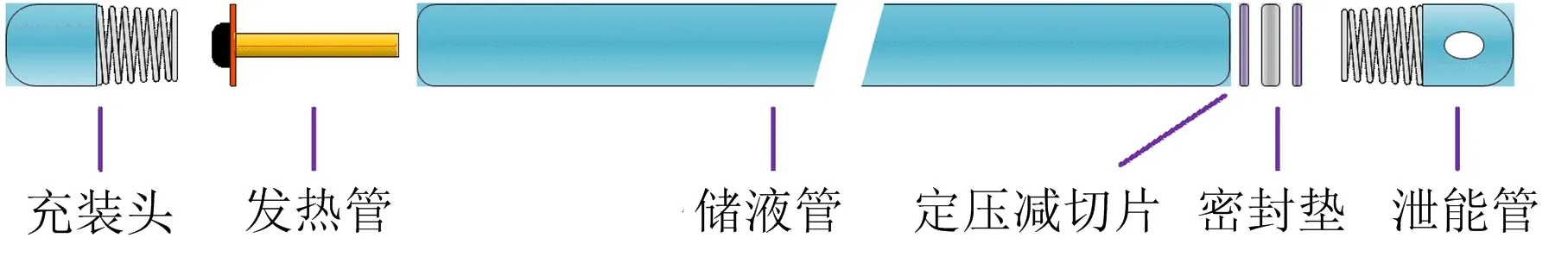

液态CO2相变致裂岩土体基本原理为致裂管中的液态CO2在快速加热条件下迅速气化膨胀,致裂管内压力急骤升高,当压力到达阈值时容器内高压气体突然释放,对炮孔周围岩石产生瞬态强冲击作用,并在岩体中产生应力波作用。在应力波作用下,岩石中产生径向与环向裂隙。自由面反射拉伸应力会使径向裂隙进一步扩展。与此同时,膨胀气体产生膨胀、挤压和“气楔”作用,使裂隙扩展、贯通形成岩块,并使岩石脱离母岩石,产生抛掷,液态CO2致裂管结构如图1所示。

图1 液态CO2致裂管结构Fig.1 Structure of liquid CO2 fracturing tube

基于现场试验和数值模拟技术,首先对液态CO2致裂器单孔致裂岩体的性能进行研究分析,然后基于试验与数值模拟结果进一步对不同孔间距的双孔爆破进行数值分析,以确定双孔爆破最优孔间距。为保证73型液态CO2致裂器的岩体开挖爆破效果以及取得良好的经济和社会环境效益提供理论支撑。

1 工程背景

开挖工程为随州市城南新区绕城南路的城市综合管廊基坑,管廊周围环境如图2a所示。线性布置的管廊基坑全长4.15 km,基坑内纳入了给水、电力、通信、燃气4种管线,管廊基坑平面如图2b所示。综合管廊周边有一岩体较为破碎的岩质边坡,岩性主要为强~中风化云母片岩为主,岩体内发育有多组构造裂隙,稳定性较差(见图2c)。开挖基坑所处地层以黏土、强风化云母片岩、中风化云母片岩和花岗岩为主。根据现场勘查,绕城南路K0+000~K0+240和K3+000~K3+380段与在建西气东输管线交叉,工程施工时存在一定相互干扰。

图2 管廊基坑基本情况Fig.2 Basic situations of pipe gallery foundation pit

因此为确保天然气线路和基坑内人员设备的安全,保证石方开挖无根底,无开挖引起的工程地质灾害隐患,同时满足岩石块度小且均匀、石堆集中,便于装运的要求,施工方决定采用新型液态CO2相变致裂技术进行管廊基坑岩石的开挖。

2 致裂管性能测试

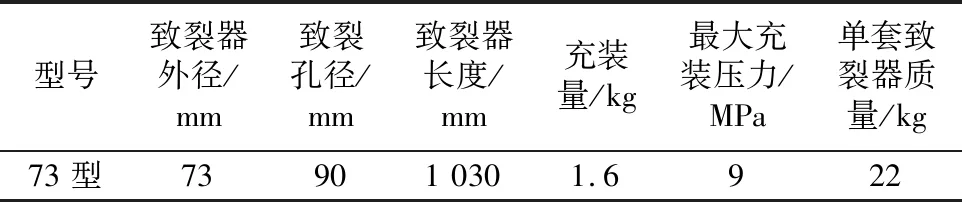

基于液态CO2相变致裂技术的优势,在随州市综合管廊的开挖过程中拟采用73型CO2致裂器进行基坑岩石开挖,该套液态CO2相变致裂系统主要组件有液态CO2储气罐、充装机、膨胀管、充气平台、装管器以及旋紧器。73型CO2致裂器主要技术参数如表1所示。

表1 73型CO2致裂管参数Table 1 Parameters of type 73 CO2 fracturing tube

在实际施工过程中将管廊基坑全断面设计为一个台阶面,采用单排布孔样式。为满足爆破施工3大要求:安全、岩石破碎效果好、成本低。在进行施工之前选取理想地点进行73型CO2致裂器破碎岩石的性能测试。采用潜孔钻机钻凿一个直径90 mm,孔深1.3 m的钻孔,然后将直径73 mm的致裂管装入炮孔内,炮孔上部使用粒径约为5 mm的碎石和沙土进行填塞并用沙袋覆盖在孔口处,起爆电线用石块绑住以防填塞过程中掉入炮孔内。由于现场不确定因素较多,为尽量减小试验误差,在试验过程中对充满CO2的致裂管电阻进行严格测量,保证电阻值正常能顺利起爆。为防止致裂管冲孔,致裂器与炮孔之间的间隙进行严密填塞并用振动捣实机捣实。

由73型CO2致裂器致裂效果(见图3)可知试验后岩体内未出现明显的压碎区,大部分的能量用于岩石的破裂,炮孔周边被爆岩体从母岩中分离开来,由于试验炮孔只存在一个自由面,岩体在液态CO2相变作用下的破裂块度相对较大。炮孔周边产生了大量裂纹,最大裂纹长0.92 m,最小裂纹长0.27 m。现场采用NUBOX-8016智能爆破测振仪进行爆破振动测试,测试结果表明岩体质点峰值振动速度较小,且振动持续时间短,应力波衰减较快。同时由现场图片可以发现,爆破现场只有少量的扬尘,且无有毒有害气体产生,相对传统炸药爆破的作业环境有明显的改善。

图3 液态CO2相变致裂岩体效果Fig.3 Effect of liquid CO2 phase change fracturing rock mass

3 单孔爆破数值模拟

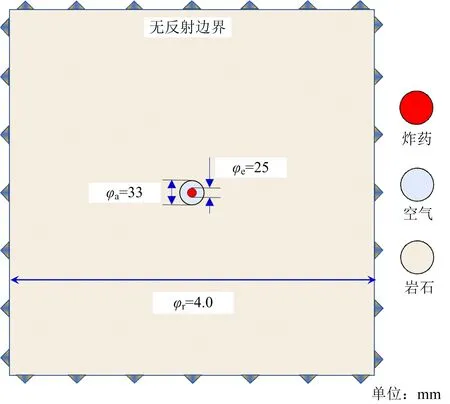

为了更直观地了解CO2致裂岩体的过程,将73型液态CO2致裂管爆炸能量等效为传统岩石乳化炸药,并采用ANSYS/LS-DYNA有限元软件对现场试验进行数值模拟,该方法被广泛运用于模拟岩石材料在爆破作用下的动态力学行为。陶明等[2]研究结果表明,单个73型液态CO2致裂管的爆炸能约为0.37 kg岩石乳化炸药的爆炸能量,根据等效炸药装药量、炮孔直径和炮孔深度,可以计算得到当采用2D平面模型时的装药量直径为25 mm。

3.1 模型建立

为进一步增加数值模拟的真实性以接近现场试验的结果,模型采用不耦合装药结构,空气层厚度为8 mm,73型液态CO2致裂数值模型如图4所示,模型边界设置无反射边界条件以减小应力波在自由面的反射拉伸影响,模型单元数量566 344,节点数量1 135 955。

图4 73型液态CO2爆破数值模型Fig.4 Numerical model of type 73 liquid CO2 blasting

3.2 材料物理力学参数

岩石具有抗压不抗拉的特性,因此岩石在炸药和液态CO2爆破作用下不仅发生压缩破坏,同时发生拉伸和剪切破坏。笔者通过采用运用广泛的Riedel-Hiermaier-Thoma (RHT)本构模型来模拟岩石在爆破作用下的动态力学响应,该本构模型能很好地表征脆性材料的损伤与塑性变形特性。RHT本构模型引入了3个极限破坏面,即弹性极限面、失效面和残余强度面,它们分别描述岩石材料的初始屈服强度,失效强度及残余强度的变化规律。岩石材料的损伤破坏通过损伤系数D表示[17]:

(1)

式中:Δεp为累计损伤应变;εf为破坏应变;εf的计算表达式如下[18]:

(2)

式中:D1、D2为材料常数,岩石在爆破作用下发生损伤后将引起强度的下降。

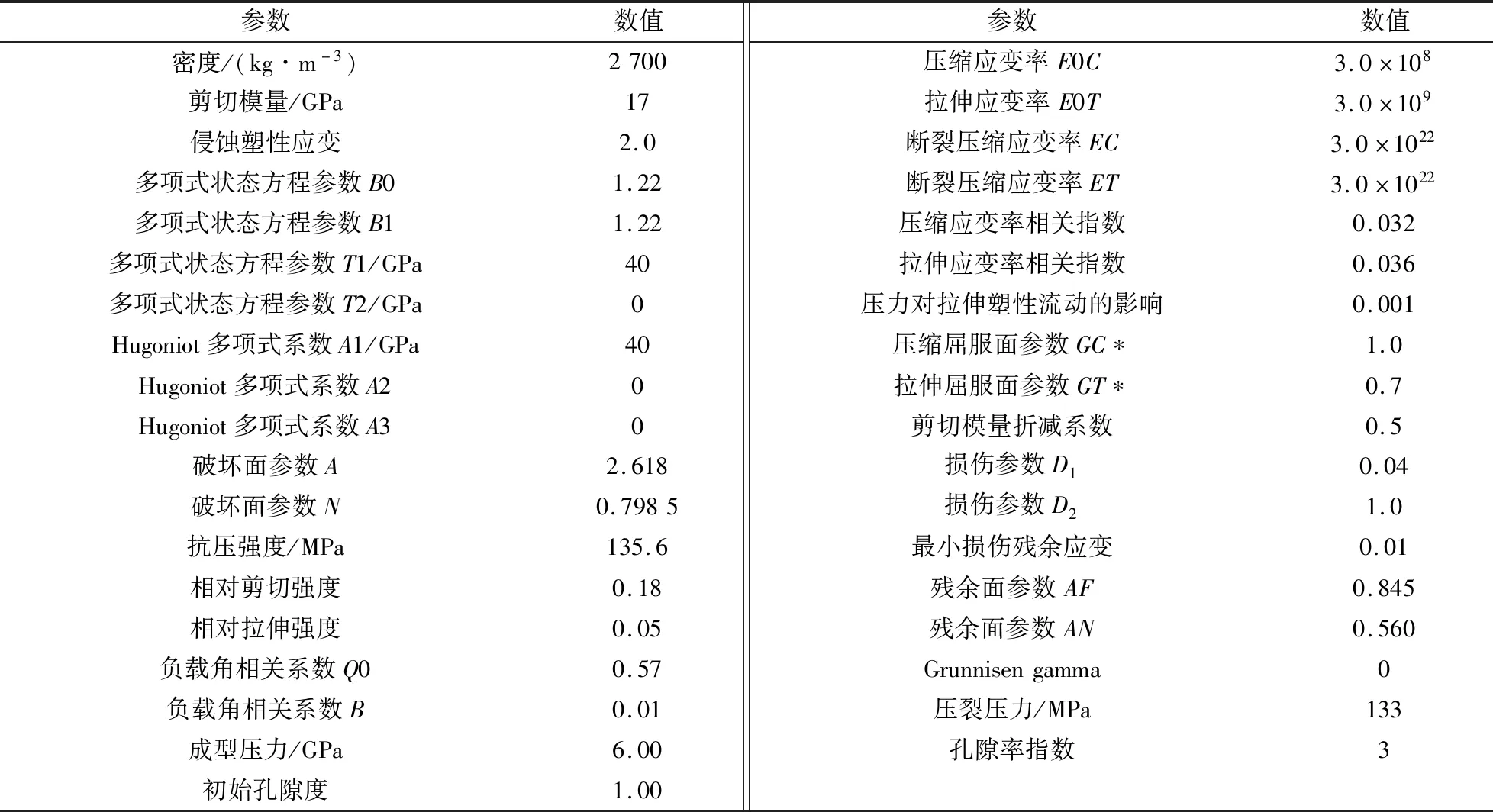

损伤系数D=1时表明岩石材料未受到任何损伤,D=0时表明材料完全破坏,不再具备任何承载能力。大量研究结果表示,D=0.3时能较为准确的表征岩石的损伤破坏。基于中南大学材料力学性能测试平台,钻取基坑内花岗岩体加工后进行岩石力学实验,得到岩石RHT本构模型基本参数如表2所示。

表2 花岗岩RHT本构模型参数Table 2 RHT constitutive model parameters of Granite

炸药爆炸是一个由化学能转变为动能的过程,因此在爆破模拟中采用标准JWL状态方程模拟炸药在岩体内发生爆炸反应的爆轰压力与比容的关系[19]:

(3)

式中:A、B、R1、R2、ω为材料常数;p为爆轰压力;V为爆轰产物的相对体积;E0为爆轰产物的初始比内能。

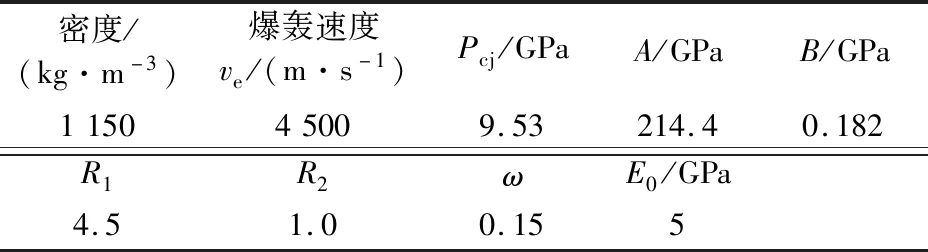

现场岩体爆破采用2号岩石乳化炸药,其密度为1 150 kg/m3,爆速为4 500 m/s。炸药参数如表3所示。

表3 2号岩石乳化炸药及JWL状态方程参数Table 3 Parameters of No.2 rock emulsion explosive and state equation of JWL

炸药与岩石之间的耦合介质为空气,以数值模拟中常采用的空材料模型(*MAT_NULL)定义空气材料,多线性状态方程的表达式为[20]

P=C0+C1v2+C2v2+C3v2+(C4+C5v2+C6v2)E0

(4)

式中:C0~C6为材料常数;v为空气状态方程中的参数。

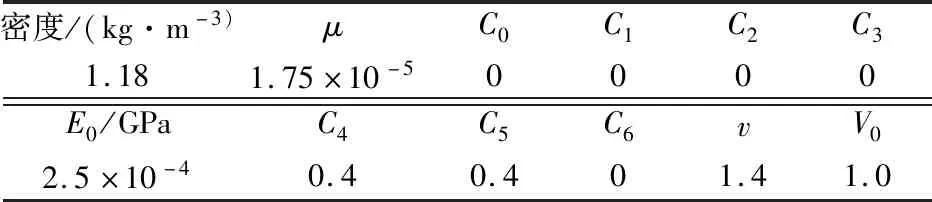

空气材料参数如表4所示。

表4 空气材料参数Table 4 Parameters of air

3.3 结果及分析

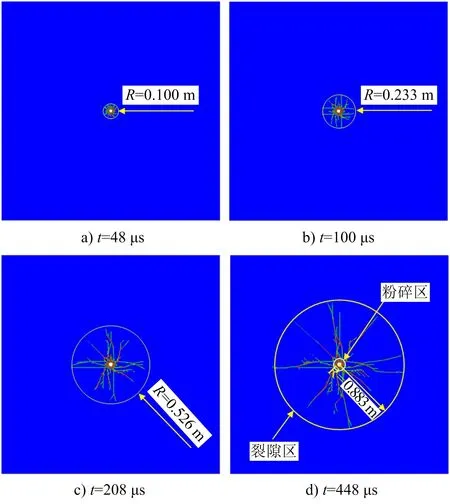

采用ALE算法模拟爆炸。炸药、空气采用Euler算法,岩石采用Lagrange算法,从而消除由于岩石大变形产生单元负体积而导致的计算终止问题。岩体应力波传播速度为4 000~5 000 m/s,因此模型求解时间设置为1 ms时可以满足应力波传播到模型边界的要求,单孔液态CO2爆破数值模拟结果如图5所示。

图5 单孔液态CO2爆破数值模拟结果Fig.5 Numerical simulation result of single hole liquid CO2 blasting

由图5可知,随着时间的增加,岩体损伤范围逐渐增大,t=48 μs时,岩体损伤半径R=0.1 m,该区域内的岩体受到初始冲击波的强烈压缩作用而破坏,损伤严重。冲击波在岩体中继续向前传播,消耗了大量能量,冲击波压力迅速下降,小于岩石的动态抗压强度后转变为压缩波;当t=100 μs时,炮孔周边岩体在压缩波派生的切(环)向应力下开始出现径向裂纹,此时岩体损伤半径为0.233 m。压缩波继续向前传播,径向裂纹进一步扩展,t=208 μs时,岩体损伤范围约为t=100 μs时的2.25倍;压缩波向前传播衰减为应力波,强度持续降低,但是在爆生气体和应力波的叠加作用下,岩体内的裂纹继续向外扩展;t=448 μs时,岩体损伤范围达到最大,损伤半径为0.883 m,岩体损伤区包括岩石粉碎区和裂隙区,粉碎区的半径远小于裂隙区的半径。当应力波继续向外传播时,应力波强度已不足以引起岩石的破坏,且爆生气体压力在传播过程中几乎被消耗殆尽,因此未观察到岩体损伤范围继续增大。在该数值模拟结果中未看到明显的环向裂纹,分析产生该现象的原因是RHT本构模型硬度较低,环向裂纹只有在坚硬岩石材料中才会由卸载波拉伸应力所产生。对比单孔数值模拟与现场试验的岩体损伤范围时发现,两者所产生的岩体损伤范围非常接近。由此表明,装药量为1.6 kg的单个73型液态CO2致裂管在随州市绕城南路综合管廊基坑岩体中的岩体致裂范围约为0.9 m。

4 孔间距参数数值模拟

管廊基坑断面为倒梯形台阶面,根据施工要求,为了使岩体爆破充分,有效利用爆破能量,有必要在采用73型液态CO2致裂管进行基坑岩体开挖之前应对炮孔间距进行优化设计。孔间距过大,虽然爆破的能量被充分利用,但应力叠加的强度难以使岩体发生破坏,此时在炮孔连线之间将形成非贯通爆破区域,孔间岩体将不能得到充分破碎。若孔间距过小,两孔之间产生较大的应力叠加区,爆破能量浪费严重,不仅增大了钻孔工程量,同时造成人力、物力的浪费[5]。在露天台阶开挖设计中一般根据最小抵抗线参数Wd和炮孔密集系数m进行炮孔间距的经验计算,该方法由于经验系数m取值不定,导致孔间距结果存在不确定性。为此,基于73型液态CO2致裂管现场试验与单孔数值模拟的岩体损伤范围对比结果,在进行基坑台阶爆破施工之前采用等效岩石炸药的数值模拟方法确定该型号致裂管的最优孔间距是科学合理的。

4.1 模型建立

在双孔爆破数值模拟中,为了确定73型液态CO2致裂管在台阶爆破中的最优孔间距,基于单孔爆破数值模拟结果,建立4.8 m×3.0 m的2D平面模型,在模型中间对称布置2个孔间距De分别为1.2、1.6、1.8、2.0、2.2 m的圆形钻孔,钻孔直径33 mm,装药直径25 mm。岩体、炸药和空气采用与单孔RHT中相同的本构模型及参数,在模型的边界上设置无反射边界条件,防止应力波传播到自由面后产生反射拉伸波造成数值计算的误差。岩体采用Lagrange算法,炸药和空气采用Euler算法,模型单元数量577 040,节点数量1 157 202。双孔爆破模型如图6所示。

图6 双孔爆破数值模型Fig.6 Numerical model of double-hole blasting

4.2 结果及分析

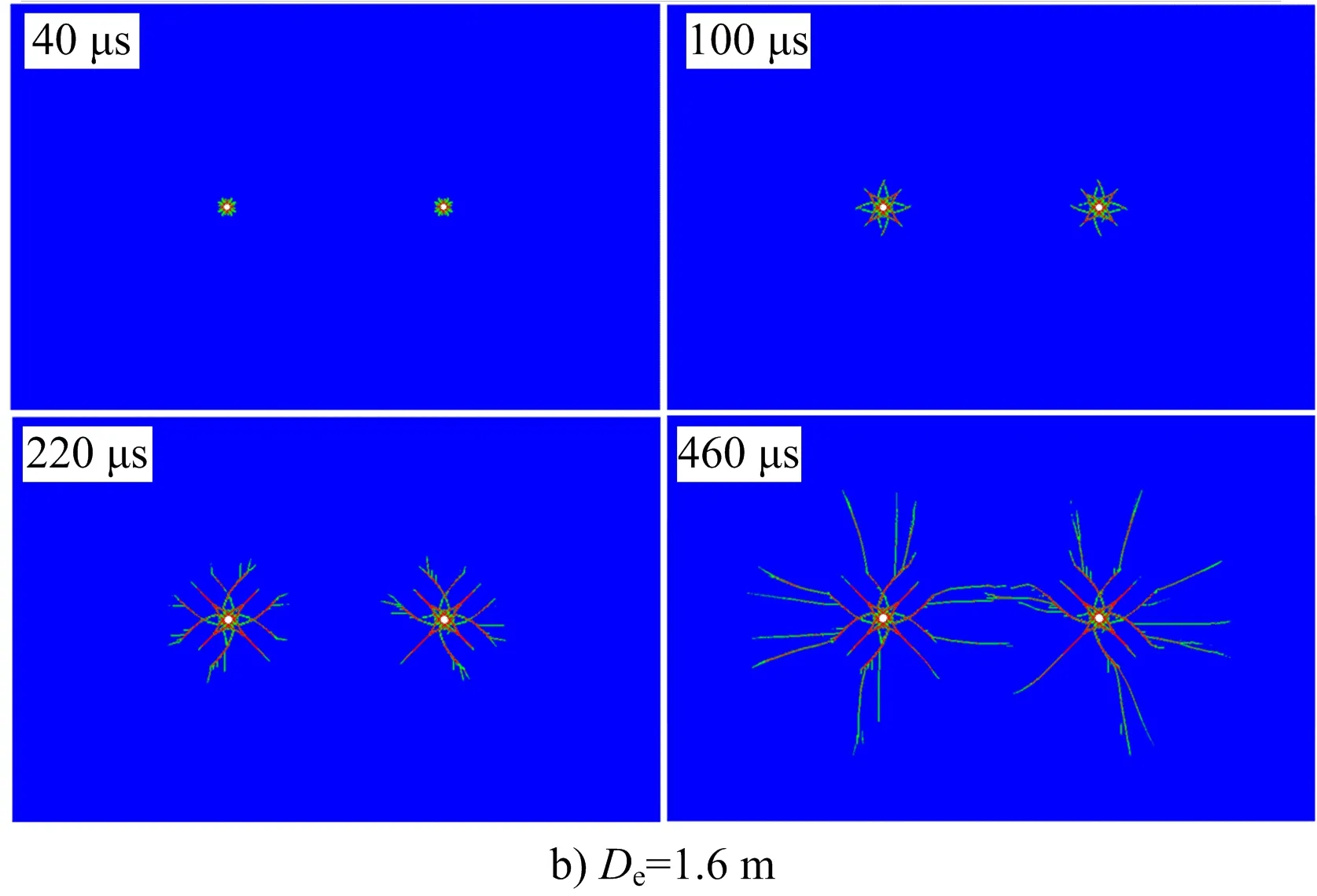

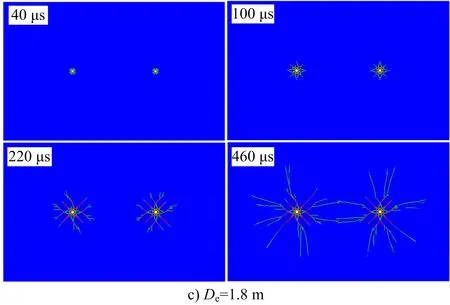

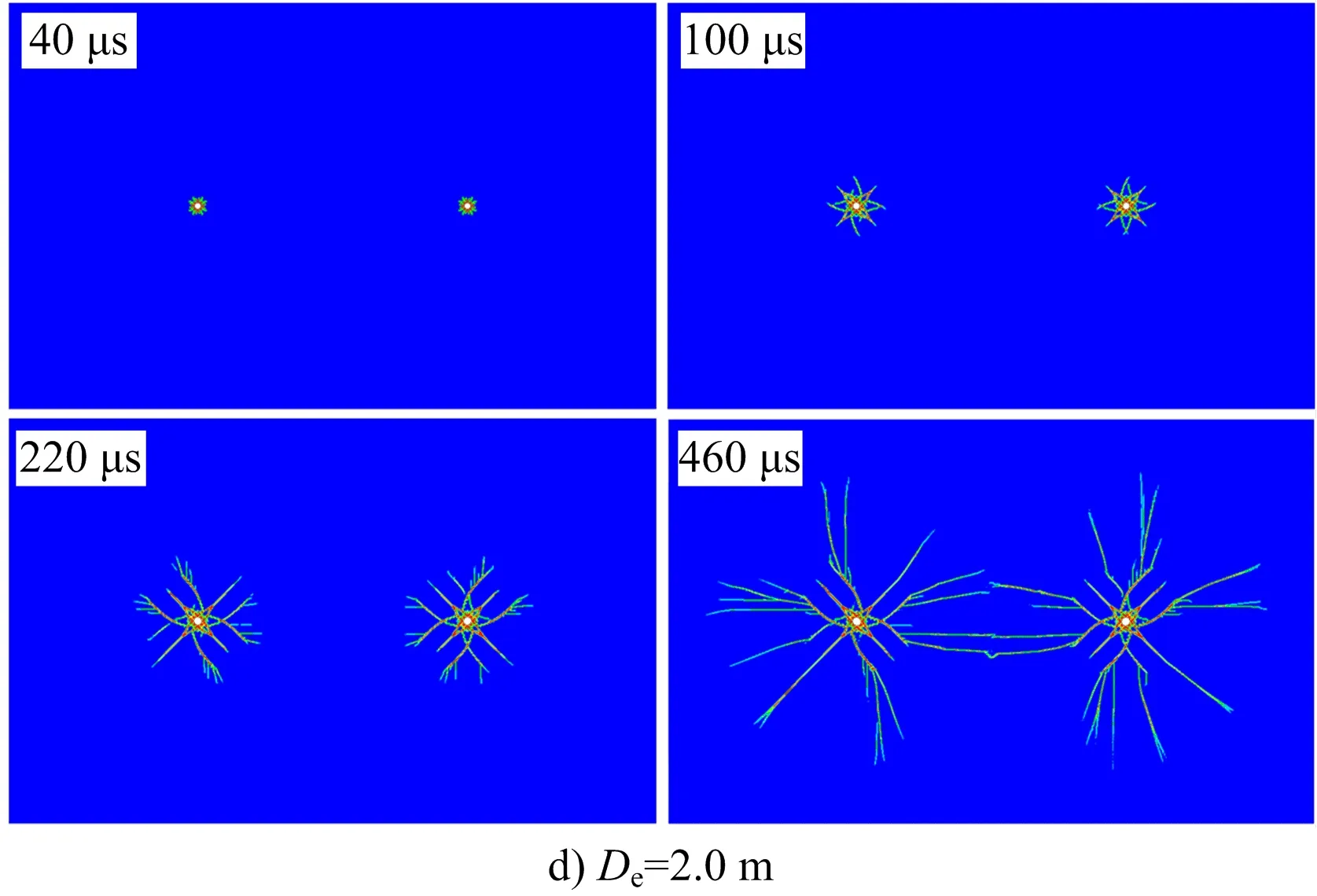

不同孔间距下爆破裂纹扩展演化过程如图7所示。当De=1.2 m、t=40 μs时,炮孔周边岩体在冲击波强烈压缩作用下产生压缩损伤区,未观察到有明显裂纹。当t=100 μs时,岩体压缩损伤区进一步增大,且开始出现大量爆生裂纹。t=220 μs时,左右炮孔的爆生裂纹朝向中间连线方向扩展演化。t=460 μs时可以发现左右孔间裂纹完全贯通。由于两孔间距较小,相邻炮孔之间的岩体在应力波叠加和爆生气体的组合作用下,出现了大量爆生裂纹,岩体破坏较为严重。同时由于爆破能量过多用于孔间裂纹区的贯通,出现了岩体裂纹分布不均的情况(见图7a)。炮孔间距De分别为1.6、1.8、2.0、2.2 m时的裂纹扩展演化规律和孔间距De=1.2 m时的裂纹演变规律基本一致,首先出现岩体压碎区,随后裂纹开始衍生,并在压缩波(应力波)和爆生气体作用下逐渐扩展,直到应力波强度下降到只能引起岩体振动,损伤区范围不再增大。

图7 不同孔间距爆破数值模拟结果Fig.7 Numerical simulation results of blasting with different borehole spacing

由图7可以看出,随着相邻孔间距逐渐增大,相邻炮孔之间岩体中的裂纹贯通区发生明显变化,贯通区经历了从裂纹完全贯通到非连续贯通的过程,岩体经历了从De=1.2 m时的充分破碎到De=2.0 m时的临界破碎,到最后De=2.2 m时炮孔连线中间岩体破碎不充分,产生明显大块。因此,73型液态CO2致裂管台阶爆破相邻最优孔间距为2.0 m。单孔爆破数值模拟结果显示73型致裂管的岩体最大损伤范围为1.766 m,双孔爆破相邻炮孔之间岩体最大损伤范围相比单孔爆破岩体损伤范围增加13.25%。由孔距De=1.6 m时的有效应力云图(见图8)可知,应力波的传播速度比径向裂纹传播快,在t=180 μs时应力波首次叠加。

图8 孔距1.6 m的有效应力Fig.8 Effective stress of 1.6 m borehole spacing

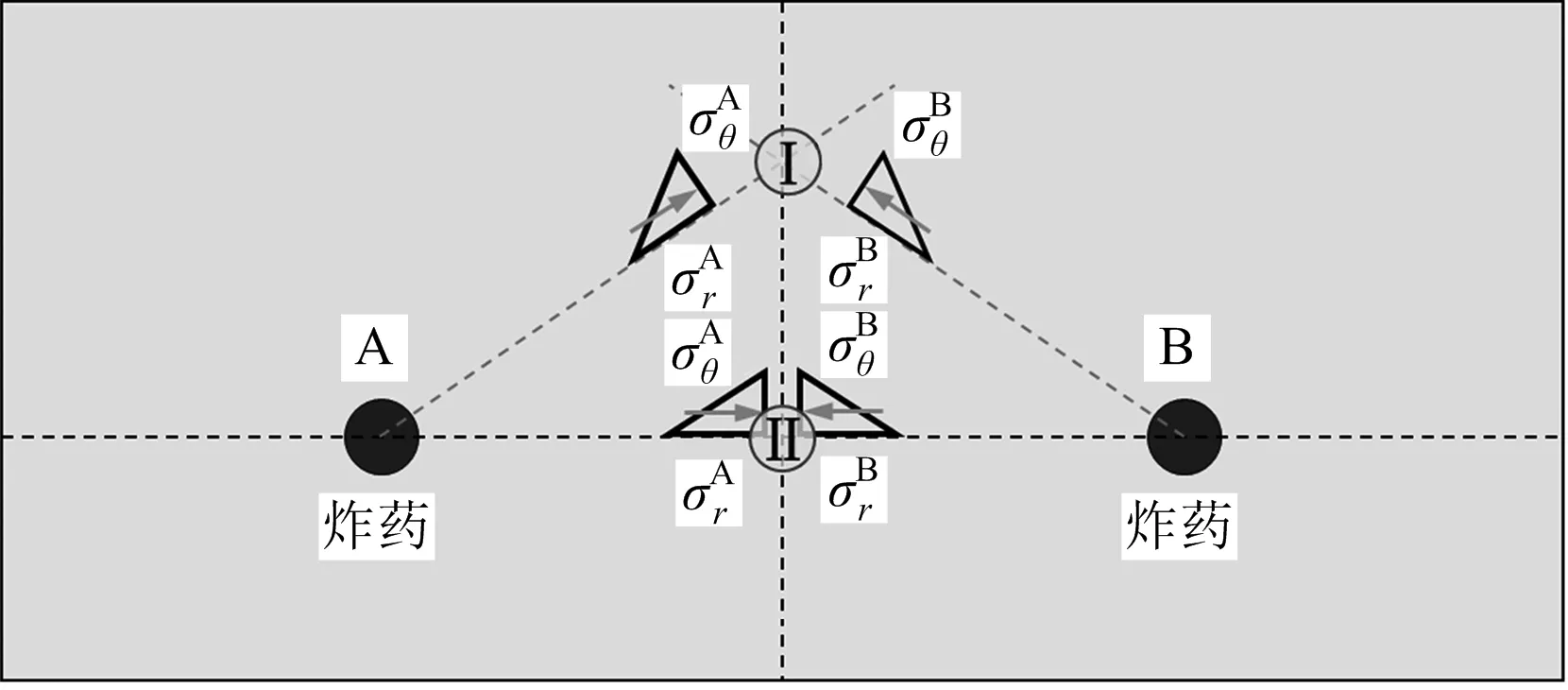

双孔爆破时压缩波在岩体内相遇出现了应力波叠加现象(见图9),在炮孔连心线上的Ⅱ点,A、B炮孔爆破产生的径向应力和切向应力方向相同,连线方向的应力尤其是切向应力得到显著加强,有利于裂纹的扩展。在炮孔连线中心线上Ⅰ点位置,A、B炮孔爆破产生的压缩波在水平应力方向相反,有相互抵消作用,竖直应力方向相同,具有加强作用,更容易产生平行于炮孔连线方向的水平裂纹,图7数值模拟结果中的裂纹扩展方向充分解释了以上原理。但是随着应力波不断向外传播,距离两炮孔中心点位置越来越远,峰值压力衰减迅速,应力波竖直方向合力已不再具备使岩石产生拉伸裂纹的能力,以上表明相邻炮孔裂纹贯通区只存在一定范围内。

图9 应力波叠加过程Fig.9 Superposed process of stress waves

5 结论

1)试验表明,73型液态CO2致裂管的单孔最大裂纹长度为0.92 m,液态CO2相变爆破过程中只产生少量的扬尘和轻微的爆破振动响应。

2)基于数值模拟软件和爆炸能量等效替换,73型液态CO2致裂器获得的岩石最大损伤范围为1.766 m,表明该数值模拟方法在进行73型液态CO2致裂管爆破性能模拟上具有较高的可靠性。

3)双孔爆破数值模拟结果表明73型液态CO2致裂管双孔爆破最优孔间距为2.0 m,贯通裂纹区只出现在相邻炮孔部分岩体当中,在应力波叠加作用下双孔爆破相邻炮孔之间岩体最大损伤范围相比单孔爆破岩体损伤范围增加13.25%。

4)现场试验和数值模拟相结合的方法确定了73型液态CO2致裂管的台阶爆破最优孔间距,有效保证了随州市综合管廊工程项目基坑开挖爆破效果,同时取得了良好的经济和社会环境效益。