深水区厚淤泥层回填石渣爆破挤淤技术

张 敏,林玉葵,李晓杰

(1.中交一航局第三工程有限公司,辽宁 大连 116083;2.大连理工大学工业装备结构分析国家重点实验室,辽宁 大连 116024)

爆破挤淤是软土地基处理中采用强制换置法中的一种,与传统的挖泥和软基处理方法相比,该技术工艺比较简单,不需要大型水上施工船舶机械设备,具有施工进度快、费用低、对环境污染小等特点,在护岸、防波堤、码头等水工工程中被广泛应用。但由于受淤泥和土层的性质与分布、施工技术与工艺、开山石料质量和作业环境条件的影响,造成石料未落到持力层上(下部包有淤泥),爆破挤淤的质量未达到要求,在爆破挤淤施工过程中或在后期(上部结构完成后使用阶段)基础发生沉降、滑移,造成项目停工、设备损失、人员伤亡的事故屡有发生,所以建设、设计和监理单位对爆破挤淤工艺的采用、施工队伍的选择特别慎重,质量要求特别严格。

爆破挤淤的工作原理是通过在石体的前方一定距离和深度的淤泥中埋放药包,当药包在石体前部爆炸时,爆炸瞬间的高压气体将药包附近的淤泥挤开,在淤泥内部形成空腔,同时石体在自身的重力作用下产生石体坍塌填充了空腔,石体下沉到持力层,在短时间内完成了软土和石体的置换从而满足堤基的承载力要求。由于爆后大量的回填石料滑落覆盖在基础上(属隐蔽工程),质量检测采用钻孔法(目前最准确的方法),钻孔需穿过回填块石效率低、费用高、难度大,若质量不合格后续处理更是特别困难。在确定的地质和环境条件下,爆破挤淤质量关键因素是爆破空腔和石体的滑落速度,石体的大小尤为关键。对相同药量的情况下,大块石较小块石重量大、滑落快、挤淤的效果好,反之效果差,为了确保爆破挤淤的效果,对回填开山石料的质量要求以中、大块石料为主[1-8]。北良西护岸工程淤泥层最大厚度14 m,水深达17 m。堤心石由业主供料,采用厂区北部开山石渣,为石英砂岩、板岩(见图1),不符合设计堤心采用5~300 kg开山石的要求。爆破挤淤采用回填石渣在以往的工程中特别少见,况且在厚淤泥层和深水区,难度特别大,所以爆破挤淤施工的质量是关键,关系到项目的成败。

图1 西护岸堤心回填石渣Fig.1 Backfilling dike core with fragmental rock in the west coastal revetment

1 工程概况

北良西护岸位于辽东半岛大连湾东岸大孤山半岛的西咀处(北纬38°58′5″,东经121°48′5″),码头处于大连口岸对外开放水域,与大连市区隔海相望。

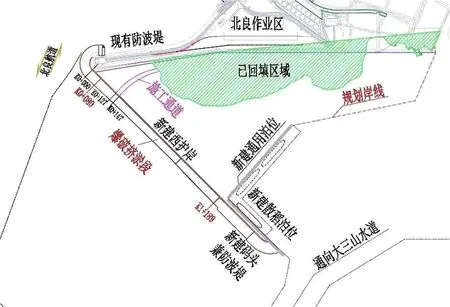

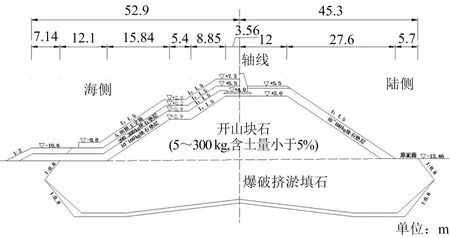

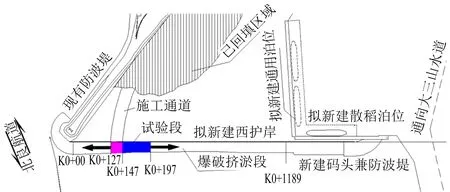

西护岸设计轴线方位为N135°~315°,西北端与原有的防波堤连接,东南端至散稻泊位,西护岸总长1 390.056 m,其中直线段长1 239 m,与原有防波堤连接弧段长151.056 m。K0+080~ K1+189直线段1 109 m,基础采用爆破挤淤处理方式(见图2)。西护岸结构设计断面,顶宽12.0 m,堤顶高程5.5 m,挡浪墙顶高程8.7 m。堤心采用5~300 kg开山块石,含土量小于5%(见图 3)。地层分布依次为淤泥、淤泥质粉质黏土、粉质黏土。设计要求爆破挤淤使开山块石落至粉质黏土上。爆破挤淤实际施工长度1 088 m,方量(堤心石爆填)为181万m3。

图2 西护岸平面Fig.2 The plane of west coastal revetment

图3 西护岸典型断面Fig.3 Typical section of west coastal revetment

2 施工方法

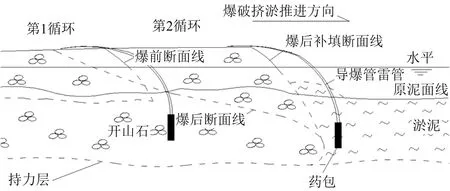

根据项目的特点结合经验,确定采用端进法施工(见图4)。在回填堤头的前端淤泥内埋设1排药包,引爆药包,爆炸所产生气体将淤泥向四周挤出并向上抛掷形成长条形爆槽,邻近爆槽的堤头堆石渣体在重力、振动作用下滑向爆槽,形成瞬时定向滑移与泥石置换。塌落石渣滑向爆槽后形成“石舌”。在爆后堤头回填石渣形成新的堤头,新的回填体将“石舌”上部淤泥挤走并压结在“石舌”上,在新的回填堤头前方继续埋药爆炸,经多次“回填、爆炸”重复进行完成护岸堤心石爆填施工。

图4 护岸爆破挤淤Fig.4 Blasting squeezing silt of coastal revetment

由于设计护岸位置在距离陆域200 m外的水域,连接护岸的原有防波堤不具备运渣车辆通行的条件,选择在距离护岸最近的岸边填筑施工通道进行爆破挤淤,完成通道段护岸爆破挤淤后,再向两侧推进,如图5所示。爆破挤淤总的施工顺序首先进行K0+127~K0+147段,再进行K0+147~K0+197试验段,再由K0+127、K0+197分别向两端进行。

图5 爆破挤淤施工顺序Fig.5 Construction sequence of blasting squeezing silt

1)K0+127~K0+147段。本段为施工通道,根据现场的陆域回填岸线和设计护岸的位置,确定在距离护岸最近的K0+127~K0+147段先开始施工。在回填大区南侧回填一条施工通道向南推进,施工通道采用侧向(相对护岸方向)爆破挤淤的方法(见图6)。首次回填坡顶距护岸定位轴线60 m,堤顶宽度为20 m,回填达到要求后进行布药爆破,按照回填、布药爆破多次循环进行达到护岸纵向爆破挤淤施工所需工作面。

图6 侧向爆破挤淤(K0+127~K0+147)Fig.6 Lateral blasting squeezing silt(K0+127~K0+147)

2)K0+147~K0+197段。本段为试验段,在通道爆破挤淤完成后,进行该段长50 m试验段爆破挤淤。采用端部纵向爆破推进与外侧爆破相结合的方法(见图7),即先进行多次纵向回填、布药爆破,当端部纵向推进完成50 m后,再进行外侧爆破挤淤。

图7 纵向爆破挤淤(K0+147~K0+197)Fig.7 Longitudinal blasting squeezing silt(K0+147~K0+197)

3)K0+127~K0+080、K0+197~K1+189段。根据试验段爆破挤淤效果,对回填断面与爆破参数进行优化,按照与试验段相同的方法进行爆破挤淤施工,如图8所示。

图8 纵向爆破挤淤(K0+127~K0+080,K0+197~K1+189)Fig.8 Longitudinal blasting squeezing silt(K0+127~K0+080,K0+197~K1+189)

3 施工工艺

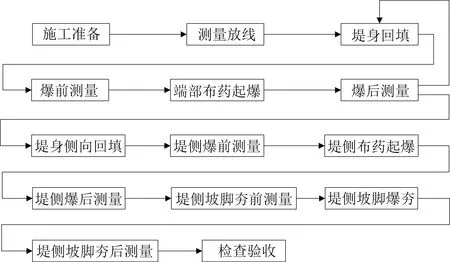

爆破施工的工艺流程如图9所示。在堤身前端和侧面泥下布药进行爆破挤淤,堤侧坡脚布药进行爆破夯实。每次爆破后进行水下探测与测量,及时反馈给回填,以保证工程质量。

图9 爆破挤淤工艺流程Fig.9 Technological process of blasting squeezing silt

3.1 堤心回填

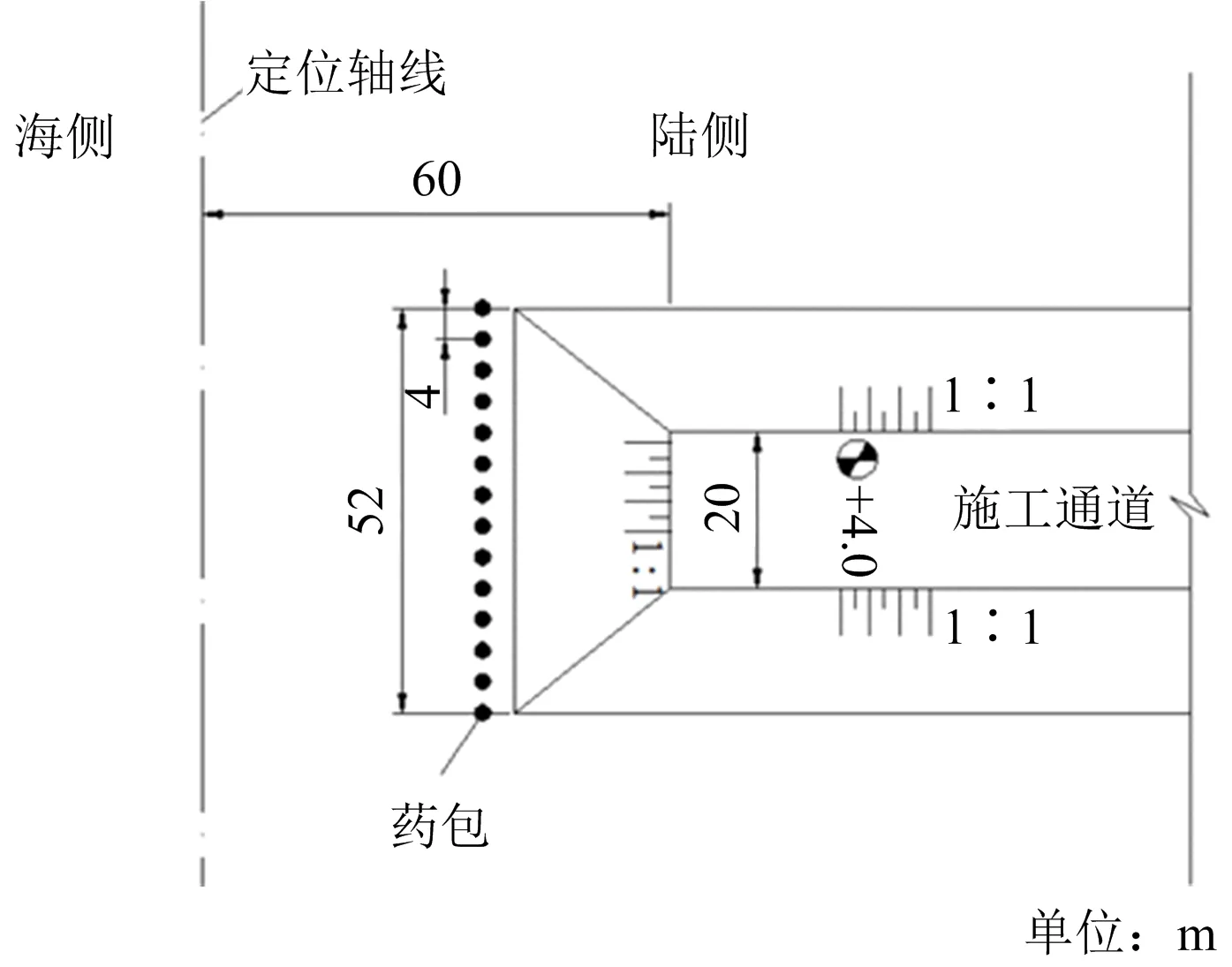

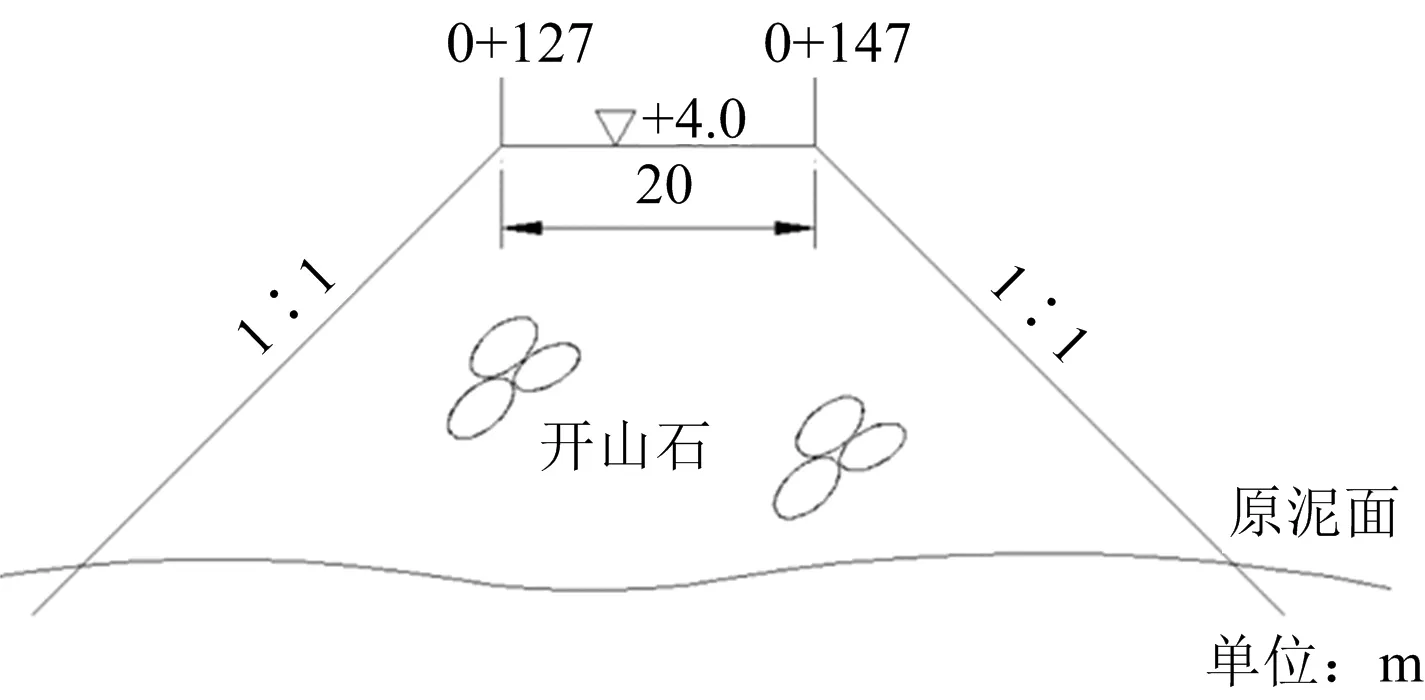

K0+127~K0+147段(通道)堤心回填:考虑施工通道需要满足运渣车辆安全通行的要求,回填断面的顶宽为20.0 m,顶标高为+4.0 m,边坡1∶1,如图10、图11所示。

图10 回填断面(K0+127~K0+147)Fig.10 Cross section of backfill dike(K0+127~K0+147)

图11 回填纵断面(K0+127~K0+147)Fig.11 Longitudinal section of backfill dike(K0+127~K0+147)

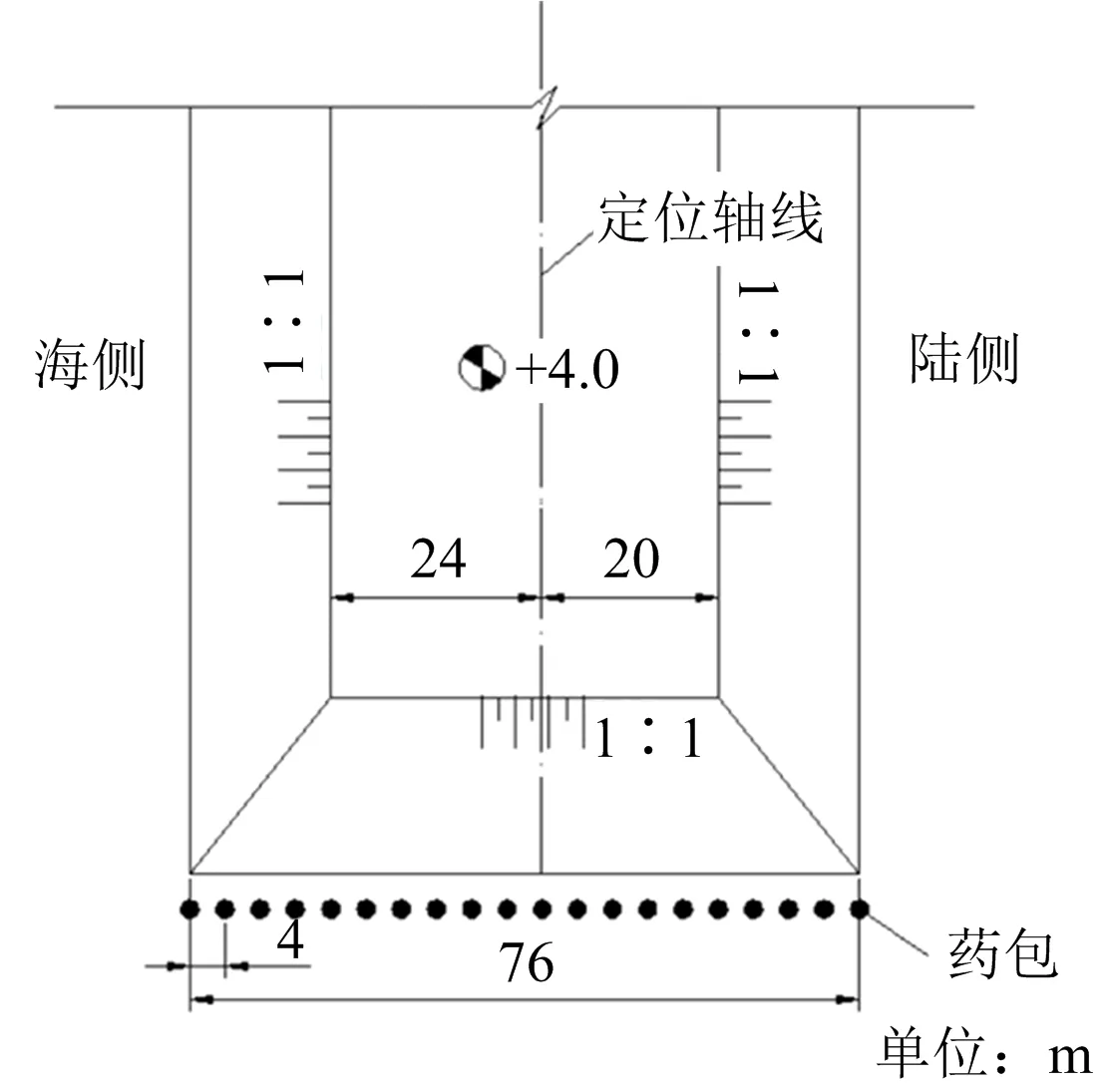

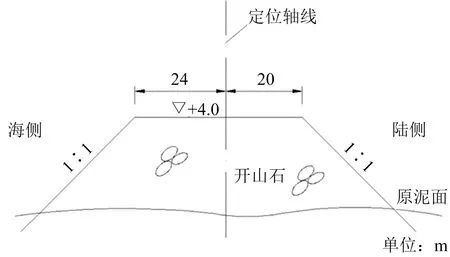

K0+147~K0+197段(试验段)护岸堤心回填:回填断面顶宽分别为44.0 m,顶标高为+4.0 m,边坡1∶1,如图12所示。

图12 回填断面(K0+147~K0+197)Fig.12 Cross section of backfill dike(K0+147~K0+197)

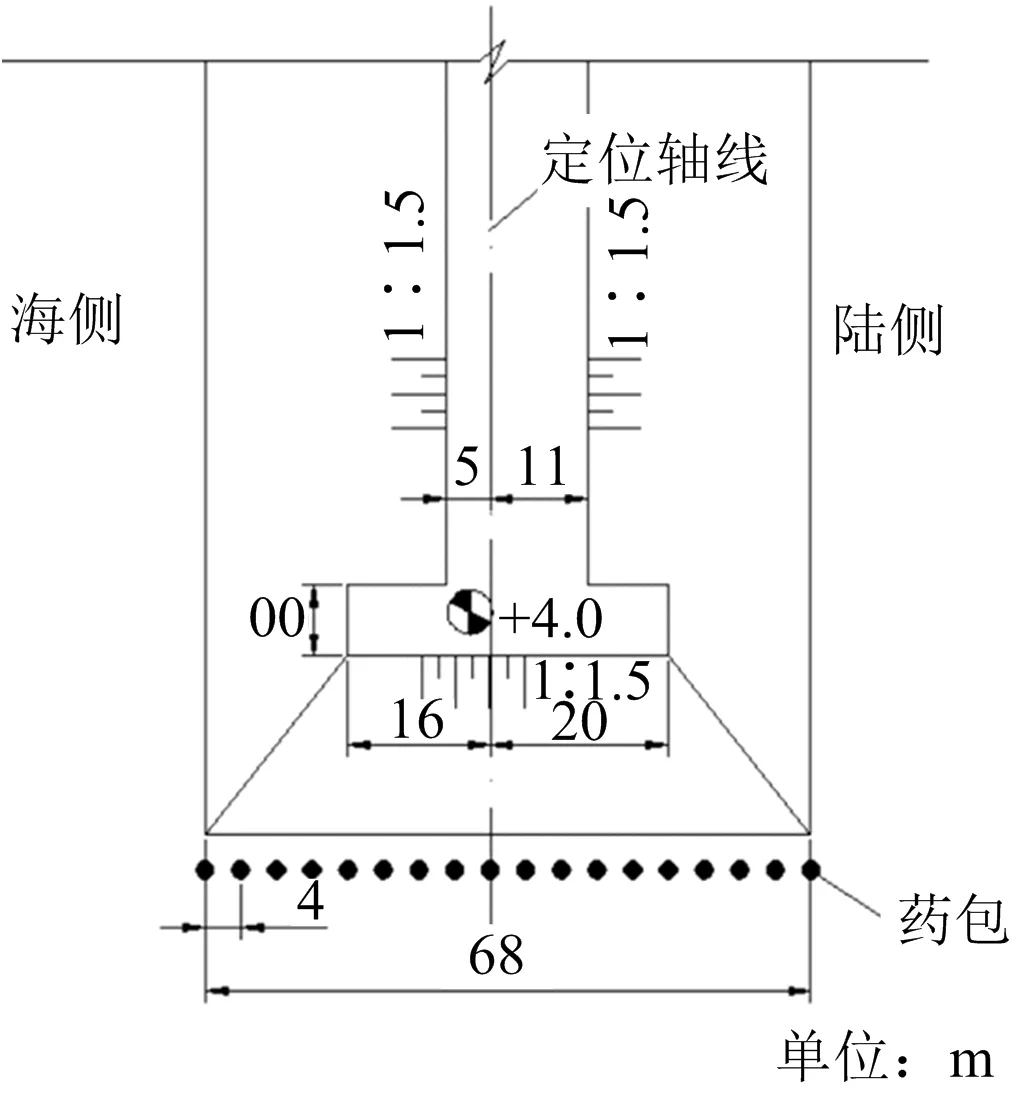

K0+127~K0+080、K0+197~K1+189段堤心回填:回填断面顶宽分别为36.0 m,顶标高为+4.0 m,边坡1∶1.5,如图13所示。

图13 回填断面(K0+127~K0+80,K0+197~K0+197~K1+189)Fig.13 Cross section of backfill dike(K0+127~K0+80,K0+197~K1+189)

3.2 水深测量

采用测深仪在施工前和每次爆破前、后进行水深测量。爆前水深测量范围为设计护岸及施工影响区(护岸边线周边40 m),爆后测量范围自回填石堤前端后10 m起测至石舌前端20 m。测点间距为5 m一个断面、5 m一个点。

3.3 药包制作与布设

根据药包的长度割取适量长度的导爆索,将塑料导爆管毫秒雷管绑扎在导爆索上,从乳化药包(长度方向)中间穿过,用麻绳在药包的两端扎紧。采用100 t履带吊辅助15 kW振冲式装药器按设计位置与深度进行布药(见图14),由下药器的底端将塑料导爆管经水面拉出至堤头。

图14 装药机工作Fig.14 Explosive charge machine at work

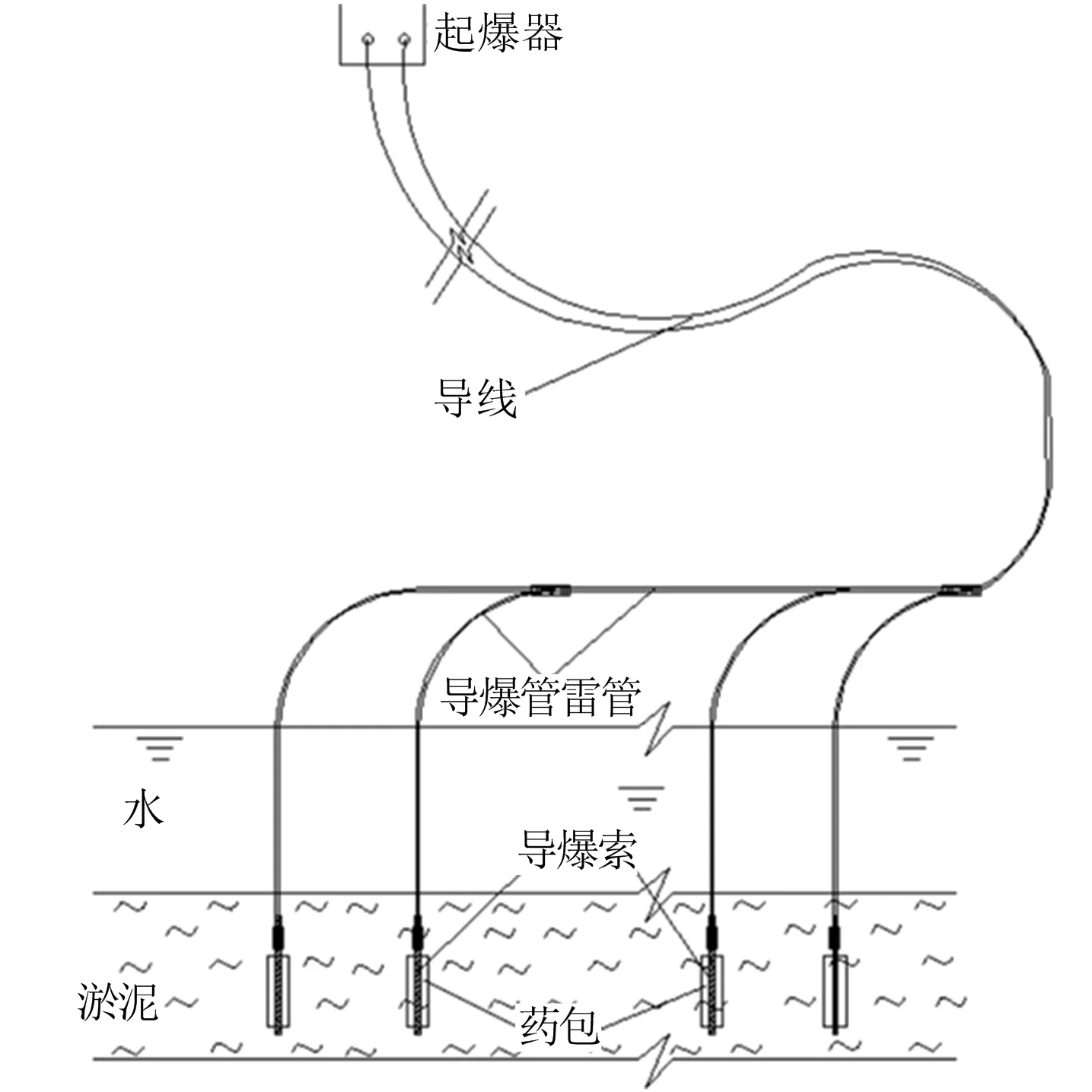

3.4 起爆网路

采用导爆管毫秒延时网路,以瞬发电雷管起爆,起爆网路如图15所示。

图15 起爆网路Fig.15 Initiation network

3.5 堤心石渣层探摸

用下药器探摸石渣层前端(石舌)推行的位置、分布、落底状况,检测确定推进实际距离,确定下一循环爆破的布药位置(桩号)。

3.6 侧向爆填

堤身纵向爆填每完成50 m后,根据堤身外侧石渣层在淤泥中的分布状况和落底情况,在外侧补填石渣,按照与纵向爆破相同方法布药进行侧向爆破,使堤心达到设计护岸断面要求。

3.7 外侧坡脚爆夯

在设计坡脚平台位置按设计断面宽度进行补抛块石,高程高于设计1~2 m。药包布置在平台石料表面爆夯(见图16)。

图16 外侧坡脚爆夯药包布置Fig.16 Explosive ramming charge locationon the outer slope toe of dike

4 爆破参数

根据《水运工程爆破技术规范》(JTS 204-2008)和爆破挤淤的机理,考虑该项目淤泥层厚、水深、回填石渣等不利因素,设计加大了爆破挤淤的单耗(加大药量),爆破参数取值与计算如下。

4.1 堤心挤淤

1)成孔直径:d≥30 cm;单耗:q0=0.25 kg/m3;一次推进水平距离:Lh=7 m。

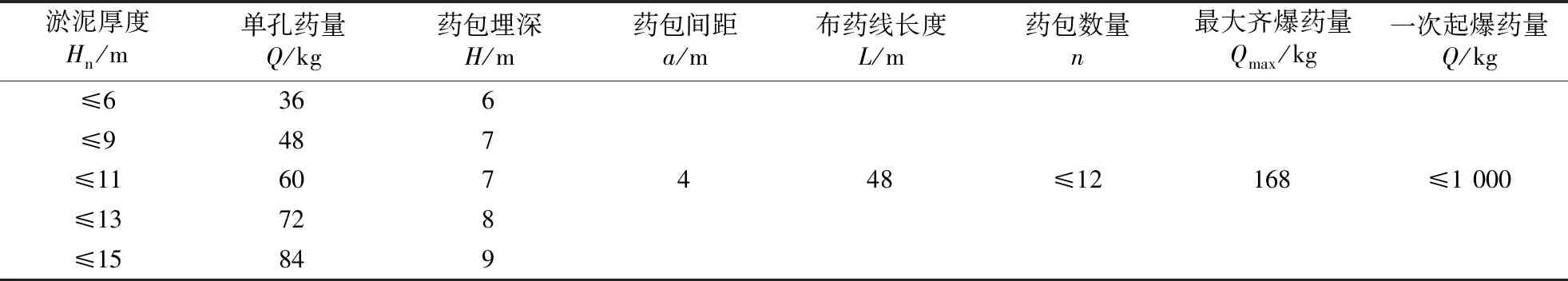

2)线装药量:ql=q0LhHn=1.75Hn(Hn为淤泥平均厚度,m);单孔装药量:Q1=qlLa,(La为布药长度,m);药包埋深:H=0.6Hn;其他参数如表1所示。

表1 堤心爆破挤淤参数Table 1 Parameters of blasting squeezing silt of dike core

4.2 坡脚平台爆破夯实

表2 爆破夯实参数Table 2 Parameter of explosive ramming

5 施工困难与解决措施

5.1 施工中的困难

1)爆淤推进距离小,端部淤泥隆起高,进度慢、难度大。由于淤泥层厚、回填石渣块小,爆破后向爆槽回落速度慢,挤排的淤泥少、端部推进距离比较近,堆积在端部的淤泥量大(局部高出原泥面达8 m)。

2)爆后断面外侧宽度大,清理边坡时挖方量过大。由于水深、回填碎石块小,爆后堤身的外侧(海域一侧)的坡度较缓,超出设计断面,导致清理边坡时挖方量过大。

3)停工期间端部石渣滑移远,处理难。工程于2012年5月开工,在端部推进到桩号K0+324时,由于陆域大区回填挤出来的淤泥进入护岸区内,使得淤泥面升高3~4 m,爆破挤淤厚度增大、难度增大(方量增加)。建设单位根据专家会意见,为了保证挤淤的质量,确保护岸基础稳定,决定停止爆破挤淤施工与陆域大区回填,采用挖泥船挖出回淤部分(原泥面以上)淤泥后再恢复爆破挤淤施工。于2012年9月16日停工,2014年2月21日复工。由于停工时间过长,受风浪、潮流作用石渣滑移距离堤头远,造成吊车不敢靠近堤头作业区、下药管遇石渣层不能将药包布置在要求深度,施工难度大。

4)对接段淤泥面高、泥石混合面大、距离长,施工难度大。为了确保东部散稻泊位沉箱的稳定,对接段确定在东侧K0+852~K0+948段。由于两端挤淤的推进,距离较小,大量的淤泥堆积在对接段,使对接段淤泥面升高;陆域一侧的回填石料大量滑入对接段区域,泥石混合段宽,下药管无法成孔,药包不能送至到淤泥中。由于两堤头距离较短,挖泥船进入作业困难,且挖泥会使堤头及陆域回填区产生大量的坍塌,挖方量大,造成石料的浪费、不经济。

5.2 解决措施

1)方案与爆破参数的设计。采用了纵向推进与侧向爆破挤淤相结合,坡脚爆夯的多种爆破方法。布药设备采用起重量为100 t(吊距大)的大型履带吊。施工总顺序按排依次为通道、试验段,再向两端推进爆破。确保通道与护岸爆破挤淤及护岸段主体施工有序衔接。

加大爆破挤淤药量,炸药单耗取较大值,比当地类似爆破挤淤工程增加了20%~30%。

进行试验段爆破,并由第三方进行钻孔检测,总结经验、优化了参数。

为了确保质量,K0+324~K0+345段采用了常规的挖泥船挖泥,挖至设计标高(持力层)。K0+345~K0+375段采用泥面下布药与石渣面上布药相结合的方法,水底为淤泥将药包按设计布置在淤泥中,水底遇石渣层将药包布置(固定)石渣层表面上,石渣面布药药量为48 kg,其中临近石渣面的泥下布药孔加大药量,增加24 kg,其余泥面下布药按原设计药量。

K0+852~K0+948段采用泥面下布药与石渣面上布药相结合的侧向爆破挤淤法,在陆侧距离护岸定位轴线30 m开始探摸布置药包,由陆侧向海侧进行多次爆破、回填。水底为淤泥将药包布置在淤泥中,水底为遇碎石层将药包布置(固定)碎石层表面上,采用参数如表3所示。

表3 侧向爆破挤淤参数Table 3 Parameters of lateral blasting squeezing silt

2)施工过程控制。严格控制堤心回填进尺与药包布设位置。每次爆破后对泥下石渣进行探摸,根据探摸石渣的实际位置,确定并严格控制回填进尺与药包位置。药包采用极坐标法定位布设,根据水位确定药包埋深,使药包位置及埋深误差不大于30 cm,确保护岸基础泥石置换纵向连续,底部落在持力层上。

采用双线防水导爆索起爆乳化炸药,药包制作牢固。采用双线塑料导爆管毫秒延时起爆网路,确保连接牢靠准爆。

6 结语

北良护岸项目完成6年多的时间里,经历了数次强台风的考验。本工程爆破挤淤不仅保证了质量,而且节省了石料的外购与运输费用达人民币3 000余万元(又增加了场区面积),经济效益显著,受到了业主与参建单位的赞扬。

该工程方案制定缜密、施工精细,采用了回填石渣在厚淤泥层、深水区进行爆破挤淤获得成功,解决了回填石渣爆破挤淤的难题,可为以后类似工程提供借鉴。