深冷大流量LNG高压外输泵的自主研发

毕晓星 陈海平 黄 宇 万学丽

1.中海石油气电集团有限责任公司 2.大连深蓝泵业有限公司

0 引言

我国天然气进口的方式主要为管道气和LNG。截至2019年4月,我国沿海共有LNG接收站21座,总接收能力为8 862×104t/a,未来规划能力超过2×108t/a[1-3]。因此,LNG接收和再气化装置关键设备的国产化就显得重要而迫切。

大型LNG高压外输泵是LNG接收站的核心设备之一,其作用是将从储罐出来的低压LNG进行增压,送入气化器,从而实现LNG的气化外输[4]。目前,国际上高压泵技术被EBARA和NIKKISO公司垄断。我国大型LNG高压外输泵长期依赖进口,存在着交货期长、价格昂贵、维修成本高、售后服务不及时等问题,严重制约了我国LNG产业的发展[5]。因此,大型LNG高压外输泵的国产化研制,对于打破国外技术垄断、降低运营成本、实现我国LNG接收站建设的自主化都具有重要的意义。

1 LNG高压外输泵国产化研制

LNG高压外输泵通常安装于LNG接收站工艺区,分为半地坑式与地面式两种类型。泵的结构形式为立式多级,泵与电机共轴,一同安装在吸入筒体内[6]。泵组密封采用贯穿接头,将电机导线与外部动力电缆、测振探头与外部监测系统进行连接并密封,保证电力及信号传输的同时,实现了泵内LNG介质的密封,提高了运行的安全性[7]。

2019年以前,国内在大型LNG接收站用LNG高压泵的研制方面尚属空白,已经建成或在建的LNG接收站高压泵均为进口[8]。中海石油气电集团有限责任公司(以下简称“气电集团”)以LNG罐内低压泵研究成果为基础[9],联合中海浙江宁波液化天然气有限公司(以下简称“浙江LNG”)、大连深蓝泵业有限公司(以下简称“大连深蓝”)开展LNG高压泵自主化研制与新技术开发,提高气电集团在LNG产业链上的核心设备国产化程度,增强业务开拓与设备采购中的自主性,夯实其在国内LNG行业的领军地位。

1.1 设计参数

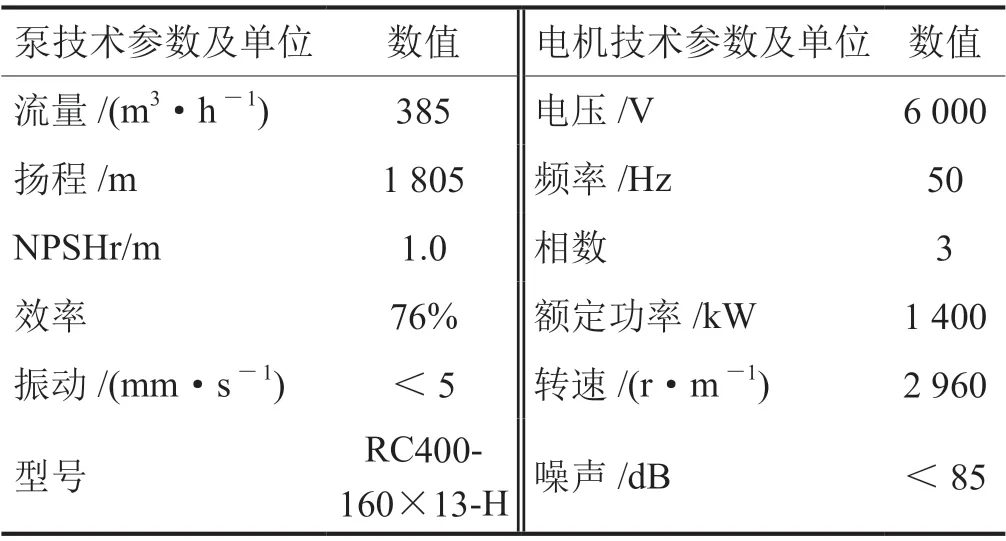

结合进口LNG泵的运行特点[10],开展全新水力模型设计,对部分结构的稳定性、可靠性进行优化。开展大型铝合金件锻造工艺和热处理工艺研究,以及大流量、高扬程、大功率泵的全速全流量测试技术研究,主要设计参数如表1所示。

表1 LNG高压外输泵及其电机设计参数表

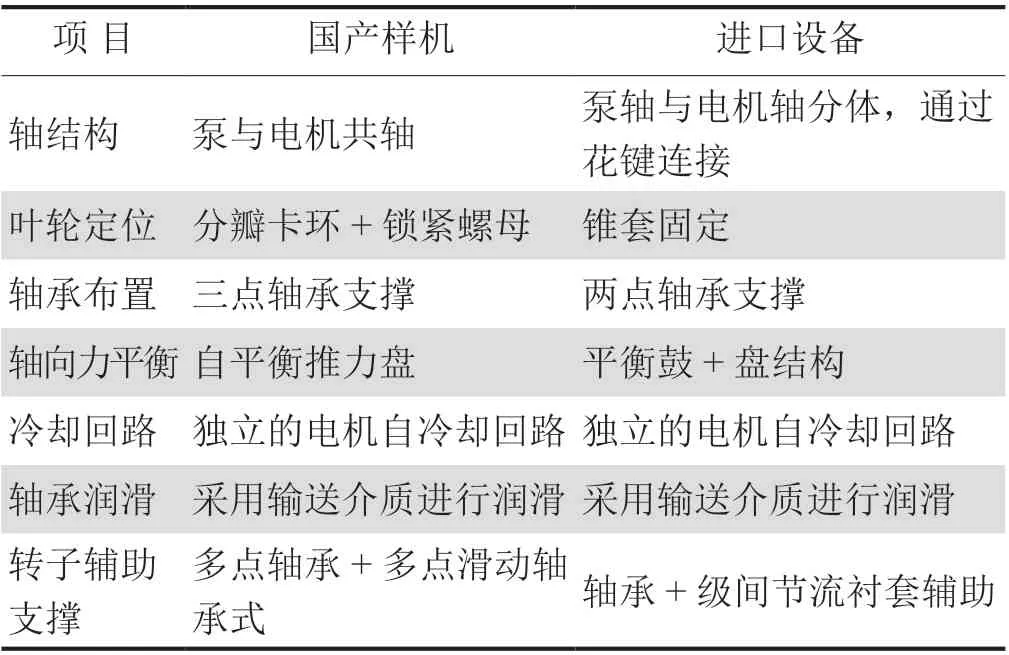

1.2 总体结构设计

结合EBARA、NIKKISO、CARTER等公司已投用设备的运行情况[11],LNG高压外输泵采用泵与电机共轴的结构,电动机直接浸没在LNG介质中,利用LNG进行冷却,使电动机一直处于冷态,且不需要防爆,增加了运行的安全性。转子采用多点轴承支撑结合的方式,轴承利用输送的LNG进行润滑和冷却,叶轮采用分瓣卡环、锁紧螺母定位,提高了运行的稳定性且便于用户运行操作[12]。装置的轴向力平衡采用自平衡推力盘结构,减小了轴承运转时的推力负荷。国产样机与进口设备对比如表2所示。

表2 国产样机与进口设备对比表

1.3 关键技术研究

1.3.1 转子动力学分析

LNG高压外输泵的工作温度为低温(-162 ℃),其转子部件在低温作用下会发生收缩变形,导致泵卡死不能正常运行[13]。为了保证泵组在低温下的正常运行,需要对泵组结构进行转子动力学分析,模拟过程如图1、2所示。转子临界转速计算需要考虑轴、叶轮、诱导轮、电机、阻尼、平衡盘等质量分布与转动惯量,以及不同转速下低温介质支撑液膜刚度。通过开展水力模拟分析,从理论方面验证水力模型的准确性[14],模拟结果表明该高压泵外输泵设计满足项目运行要求,具备下一步加工制造的条件。

1.3.2 轴向力平衡

泵和电机共用一根轴,泵的轴向力平衡与否是影响泵的部件使用寿命的主要因素[15]。LNG高压外输泵的工作温度低,工作环境苛刻。为确保LNG高压外输泵在低温条件下工作的稳定性与可靠性,可以采用轴向力平衡装置,延长轴和轴承等关键零部件的使用寿命[16]。该泵采用能够连续调节平衡轴向力的平衡装置,以及自主研发的小半径推力盘平衡机构,通过对转子扭转状态进行模拟分析,确保了全流量范围内轴向力的自动调节平衡和轴承的零推力负荷运转,延长了泵体和轴承的使用寿命。

1.3.3 安全运行监测

为了对设备的健康状态进行有效的评估,需对设备进行安全运行监测[17]。目前,LNG高压外输泵的安全运行监测主要分为振动监测、液位监测、压力监测和温度监测等[18]。

1.3.3.1 振动监测

在靠近中间轴承位置的壳体上,设置有振动加速度计,监测机组振动,保证安全可靠运行。

1.3.3.2 液位监测

在泵吸入筒体上,分别设置导波雷达液位计与差压液位计,时刻监测筒体内液位,保证泵吸入液体充足,防止泵的抽空造成严重的损坏。

1.3.3.3 压力监测

在贯穿接头压力保护腔处,分别设置有压力变送器,时刻监测泵内或大气侧是否有泄漏,保证泵组的安全运行。

1.3.3.4 温度监测

在吸入筒体上,在不同高度位置分别设置有温度传感器,在泵预冷时,用以判断冷却状态,在运行过程中,辅助监测筒体内的液位。

1.3.4 变频技术应用

随着国内多座LNG接收站投产运行,在生产运营和节能降耗方面积累了丰富经验[19]。本项目在LNG高压泵上增加高压变频装置,避免了设备启动时大电流对电机的冲击,在非满负荷运行条件下自动调速,有效降低设备能耗,是实现接收站绿色发展的重要方式之一。

2 性能测试

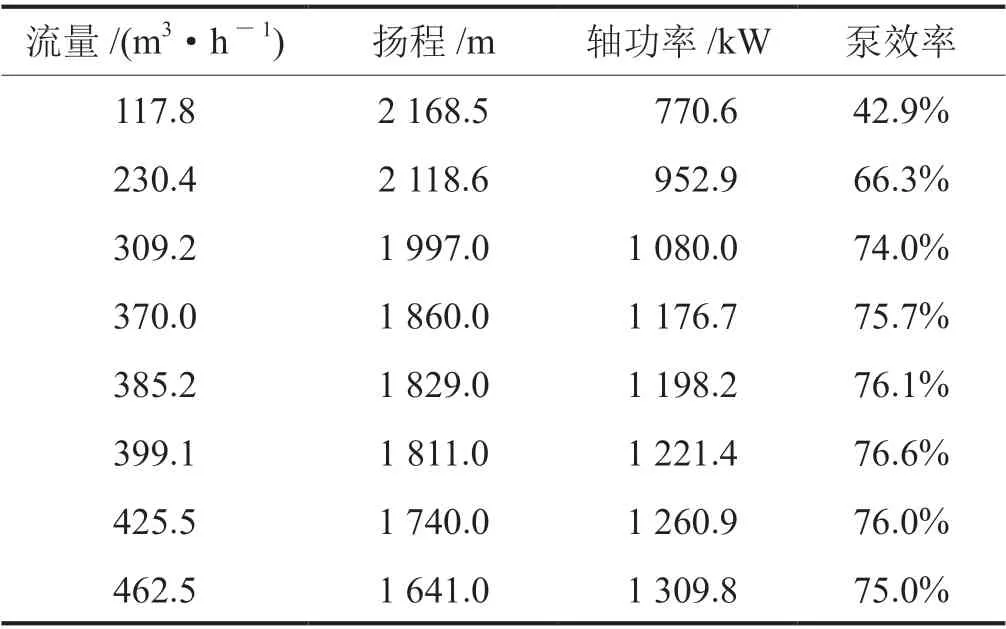

2.1 水力性能测试

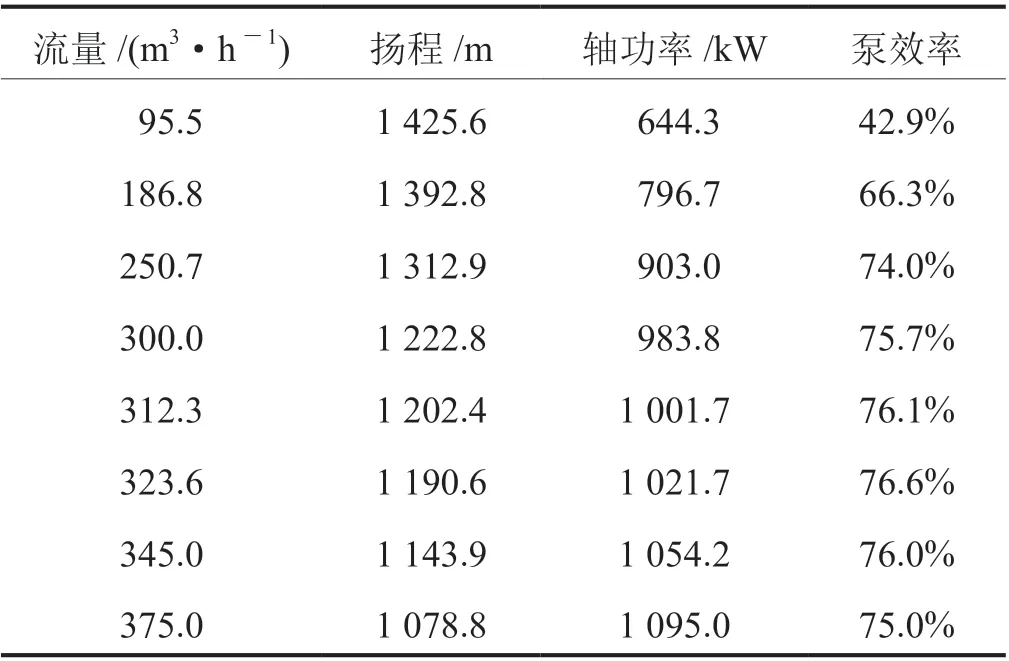

为了检验不同流量下的泵性能是否满足设计要求,全新设计制造了电机外挂式的试验工装,对其在泵转速为2 960 r/m下的水力、汽蚀、泵停及机械性能进行了测试,得到了水力性能测试数据(表3)。其结果表明,LNG高压外输泵满足设计要求(表1)。

表3 水力性能测试数据表

2.2 液氮(LN2)低温性能测试

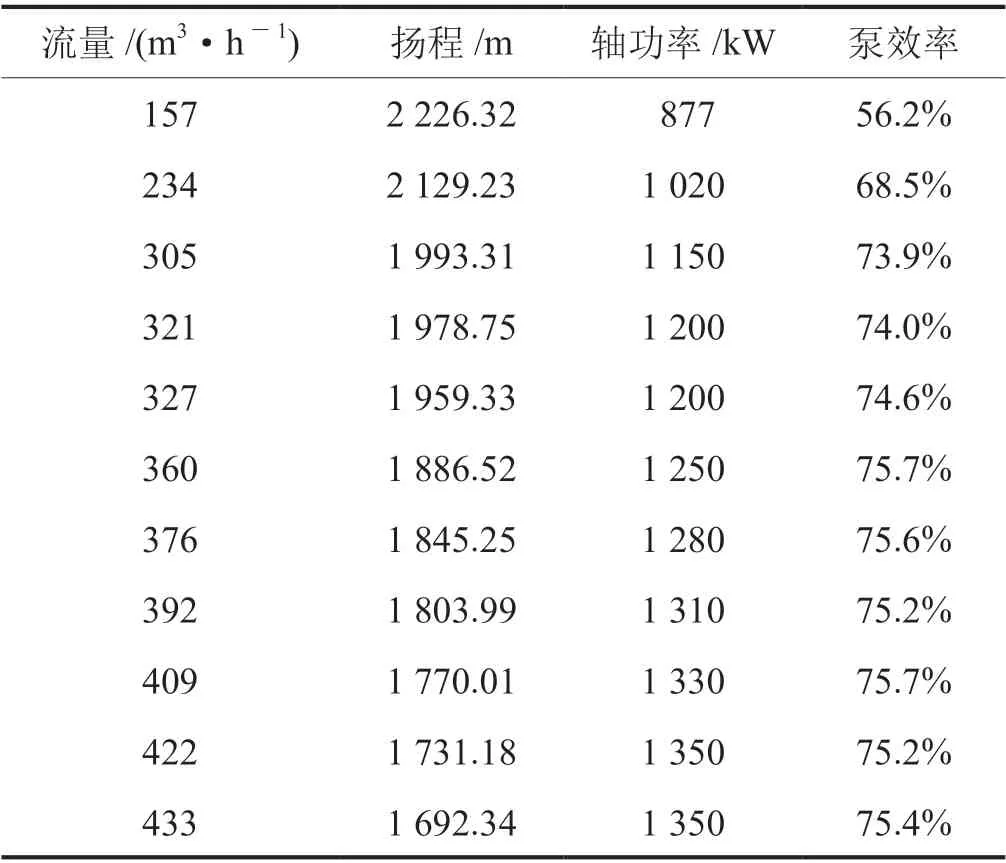

LNG高压外输泵对安全性的要求极高,泵和电机在低温条件下运行,因此需对泵进行低温条件下的性能测试,通过测试检验LNG高压外输泵在低温条件下运行时的各项性能是否满足设计要求。LNG潜液泵输送的介质为低温液化天然气,考虑到成本和安全问题,试验介质采用低温LN2。在常压下,LN2温度为-196 ℃,密度(ρ)为808.3 kg/m3,动力黏度(μ)为1.8×10-4Pa·s,其动力黏度与LNG的动力黏度相近,密度约为LNG的两倍。工厂内开展液氮介质测试如图3所示,测试数据如表4所示。

表4 LN2性能测试数据表

2.3 工业化测试

为了准确试验泵的各项性能,判断是否能够满足现场的运行要求,国产首台LNG高压外输泵在浙江LNG完成安装调试(图4),开展了工业实流性能测试。

结果表明:泵整体运转情况良好,无异常声响。振动值在流量设计工况点409 m3/h时振动最小,基本与厂内测试时0.6~0.8 mm/s的振动值相当,且均不高于1.0 mm/s,满足设计要求。流量在157~305 m3/h的小流量区域,振动值相对较大;流量在157 m3/h时,振动数值约为1 mm/s;流量在305~433 m3/h区域,振动值变小,介于0.7~0.8 mm/s。

泵的扬程、轴功率及效率计算公式如下[20]。根据现场实测的压力、液位、功率等实验数据,可计算得到泵的扬程、泵的轴功率及泵的效率。

式中H表示泵的实测扬程,m;p1、p2分别表示泵的入口压力和出口压力,MPa;ρ表示介质密度,取429 kg/m3;Pz、Ps分别表示泵的轴功率和实测功率,kW;φ表示电机的功率因素,取0.876;ηd表示电机效率,取93.6%;η表示泵的实测效率;Q表示实测流量,m3/h;g表示重力加速度,m/s2。

将LNG高压外输泵现场实际运行数据(表5)、LN2性能测试数据(表4)与水力性能测试数据(表3)进行对比,结果如图5所示。

表5 LNG高压外输泵实际运行数据表

由图5可知,LNG高压外输泵在2 960 r/m转速下实际运行时,实测数据的各流量点包含在工厂测试流量范围内。实测数据在各流量下的扬程与工厂测试得到的流量—扬程曲线基本吻合,仅在流量较小时,扬程有一定的偏差,随着流量的增大,偏差逐渐减小。以LNG为介质的实测数据在各流量下的轴功率与工厂测试得到的流量—轴功率曲线基本吻合,偏差随着流量的增大略有增大。以LNG和LN2为介质时泵的效率高于同转速下以水为介质时泵的效率,主要原因是以水为介质的性能测试采用电机外挂的方式进行,此时的机械效率低于完全处于LNG和LN2低温介质下测试的效率。

图6为现场LNG测试值与规格书要求值的对比图,由图可知,现场测试的流量—扬程曲线,除小流量区域外,其余流量下基本能够在规格书中要求的流量扬程允许偏差的0~2%范围内。

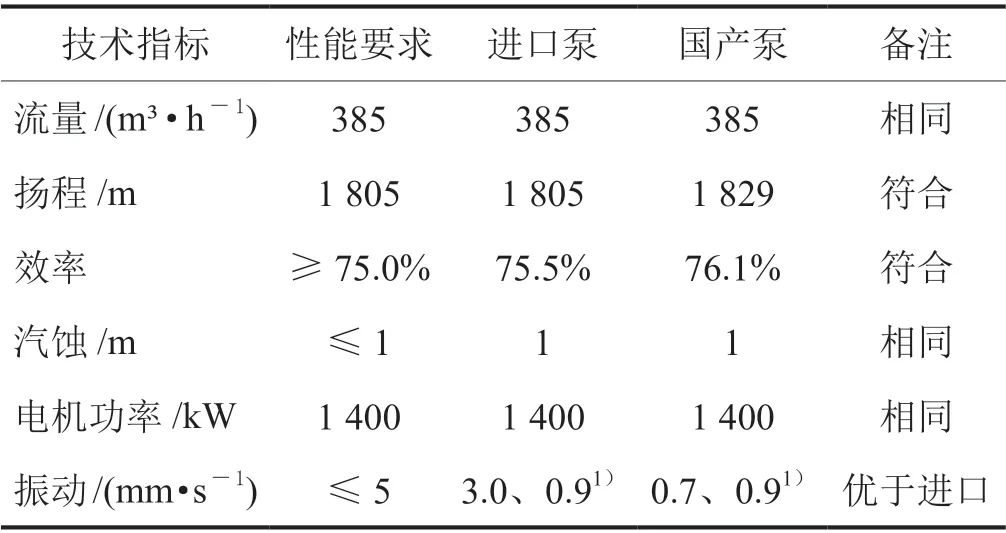

2.4 国内外设备运行参数对比

国产设备各项性能满足规格书的要求,其主要指标达到同类产品先进水平,其中效率指标达到进口泵同等水平,振动指标优于进口泵(表6)。

表6 国内外设备运行参数对比表

3 结论

国产首台LNG高压外输泵完成了水力性能分析、LN2低温测试和现场工业化测试,实际测试数据与结果表明,该泵整体运转情况良好,无异常声响,满足浙江LNG项目设计要求。针对超低温工况,攻克了低温泵设计、制造、试验测试关键技术,形成了一套低温高压多级泵结构设计及可靠性分析方法。本成果通过中国机械工业联合会与中国通用机械工业协会组织的科技成果鉴定,其主要的技术指标与国际同类产品相比,已达到了国际先进水平,打破了国外对于低温高压多级泵结构设计的垄断,填补了国内LNG高压外输泵技术的空白。

国内石油公司、高校、制造厂家通过加强产学研合作,历经十年技术攻关,摆脱受制于人的被动局面,积极推动LNG接收站核心设备国产化。LNG高压外输泵实现国产化后,较进口设备投资节省30%以上,供货周期缩短6个月,经济和社会效益显著,为我国LNG项目的建设及运营提供了后备力量,保证了我国重大装置关键设备的自主化,具有重要的推广应用价值。