大同矿区回采巷道顶板预裂技术应用效果探究

牛福龙

(晋能控股集团有限责任公司山西大同037003)

1 引言

大同矿区自建国以来一直是我国重要的煤炭资源生产基地,矿区目前浅部侏罗系煤层已基本采空,现主采煤层为石炭系特厚煤层。石炭系煤层直接顶多为细粒砂岩组成的坚硬顶板,生产过程中受坚硬顶板影响,回采巷道往往变形严重,严重制约工作面安全高效生产。

为解决回采巷道的强矿压问题,我国学者进行了广泛的探索。董合祥等[1]通过采用小煤柱沿空掘巷的巷道布置形式,从源头上改变巷道应力环境,极大的缓解了回采巷道变形严重问题。高亮等[2]运用地面水力压裂技术对工作面上覆关键层进行了致裂,从采场大结构的角度有效降低了工作面矿压显现程度。冯飞龙等[3]通过在回采巷道两帮及底板施工大直径卸压孔有效缓解了巷道局部围岩应力。吴磊等[4]通过让压支护及煤体注浆技术,从加强支护强度和围岩整体强度的角度有效治理了巷道强矿压。

可看出,为坚硬顶板造成的巷道强矿压问题,我国主要从巷道布置形式、远场关键层致裂、强化支护参数以及大直径卸压孔等方面展开研究,但上诉解决手段应用于大同矿区后往往治标不治本,未能从根本上解决回采巷道的强矿压显现。近年来大同矿区广泛探索巷道顶板预裂技术,笔者通过对比不同预裂方案技术特征,总结提出可在矿区内广泛推广应用的技术手段。

2 巷道顶板预裂原理

随工作面推进,采空区顶板暴露范围不断扩大,其顶板岩层将出现冒落;但采空区顶板岩层较完整、厚度较大、坚硬时,冒落会被搁置一定的时间,在采空区上方将形成不稳定的残留边界;沿空巷道围岩变形大、长期无法稳定主要是坚硬厚顶板悬顶时间长或煤柱上方残留边界所引起的。

巷道顶板预裂[5-6]的关键就是将临空侧煤柱上方悬臂梁切落,以减小悬臂梁上覆荷载及回转变形,切断或大大削弱岩梁传递到护巷煤柱和留设巷道内的荷载,从根本上降低悬臂梁结构产生的应力集中,降低巷道围岩应力,使巷道围岩应力处于围岩流变扰动阈值以下,从而达到控制巷道变形量的目的[7]。

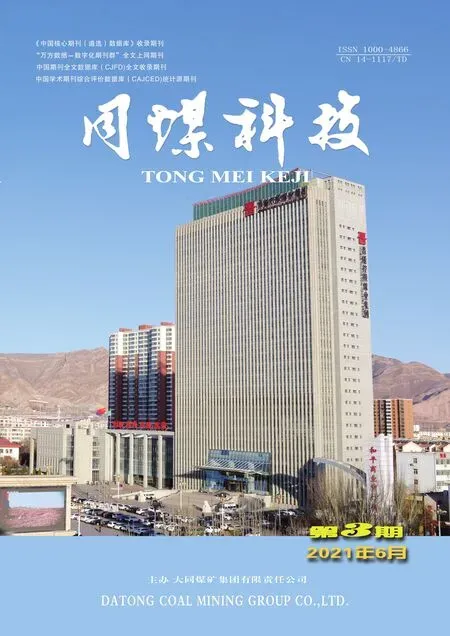

未预裂顶板巷道其围岩压力要比预裂后的压力大,表现在窄煤柱、煤壁侧煤体内的垂直应力,巷道预裂前后其覆岩结构见图1。图1-(a)为未预裂巷道覆岩结构,煤柱侧受顶板结构重力FG和悬臂梁结构压力F压的双重作用,F压是以煤柱为支点出现向上的扭转力,出现对煤柱造成影响的推力F推,因此未预裂的巷道帮部受顶板压力、扭转力的影响出现水平推力导致变形大、支护难[8]。图1-(b)为预裂后巷道覆岩结构形成,预裂后的顶板悬臂梁结构被切断,帮部仅受FG影响,因此巷道变形不明显。

图1 预裂前后巷道顶板结构

3 巷道顶板预裂技术

针对坚硬顶板回采过程中带来的巷道强矿压问题,大同矿区不同矿井根据各自地质条件探索巷道顶板预裂技术,综合来看大致分为爆破预裂和水力预裂两大类。

3.1 定向聚能爆破顶板预裂切缝技术

定向聚能爆破是在一种新型的爆破切顶技术,施工工艺简单,应用时只需要在预裂线上施工炮孔,采用双向聚能装置装药,并使聚能方向对应于岩体预裂方向。爆轰产物将在两个设定方向上形成聚能流,并产生集中张拉应力,使预裂炮孔沿聚能方向贯穿,形成预裂面。由于钻孔间的岩石是断裂的,爆破炸药单耗将大大下降,同时由于聚能装置对围岩的保护,钻孔周边岩体所受损伤也大大降低,可以达到实现预裂的同时又可以保护巷道顶板。

3.1.1 应用工作面概况

大同矿区晋华宫8101 工作面2101 小煤柱巷率先采用定向聚能爆破技术预裂巷道顶板。巷道煤层直接顶为4.1 m 厚的灰色细砂岩及砂质页岩互层,基本顶为9.73 m 厚的灰白粗中砂岩。2101 巷基本顶高度为11 m~13 m,平均12 m。

3.1.2 切缝方案

为减小切顶后巷道悬臂梁的长度,切缝应靠实体煤侧布设,同时为使得切缝顶板更容易垮落,切缝采取竖直切缝设计。

2101 巷爆破预裂切顶长度为640 m,切缝深度为11 m~13 m(根据现场探测确定),切缝线距煤柱侧帮部500 mm,切缝角度0°,切缝钻孔间距600 mm,如图2所示。

图2 2101巷爆破预裂切顶设计图

3.1.3 爆破方案

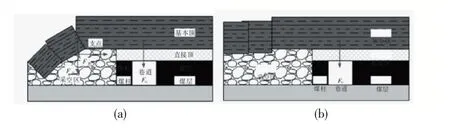

首先需进行单孔爆破试验,确定合理的装药量和封泥长度,再进行间隔爆破,观察两相邻装药孔间空孔内裂纹情况,如两相邻装药孔间空孔裂纹未达到裂缝率要求标准,再进行一次连续爆破试验,最终确定一次爆破孔数以及爆破方式等,炮孔参数实验方案见图3。

图3 炮孔参数试验方案

双向聚能管采用特制聚能管,特制聚能管外径为42 mm,内径为36.5 mm,管长1 500 mm。聚能爆破采用三级煤矿乳化炸药,拟采用炸药规格为直径φ28×200 mm/卷,爆破孔口采用炮泥封孔。具体装药参数通过现场试验确定,爆破实验方案如表所示。

表1 爆破试验方案

3.1.4 应用效果分析

晋华宫2101 小煤柱巷定向聚能爆破顶板预裂切缝结果表明:聚能爆破威力较大可对坚硬顶板造成有效裂隙,但裂隙方向难以控制,对巷道侧向顶板可达到有效弱化,但由于裂隙发育方向不可控,顶板弱化效果一般。

图4 聚能爆破钻孔效果

3.2 水力切割切顶卸压技术

“高压水射流割缝+水力压裂”切顶技术的应用主要是减弱采空区顶板悬顶长度,切断采空区顶板应力传递,减弱对巷道的顶板压力,控制顶板下沉。为了减少端头悬顶面积,一方面要对悬顶倾向切顶(即),切断基本顶与侧向支撑点的力学联系;另一方面,要对悬顶走向切顶,减少端头走向悬露的跨度。通过高压水射流对顶板切缝,加水压致裂对顶板进行压裂。

3.2.1 应用工作面概况

大同矿区燕子山矿8210 面2210 巷采用高压水射流技术进行巷道顶板预裂。巷道煤层结构复杂,厚度稳定,煤层有效厚度为5.12 m~9.34 m,有7 至9 层0.12 m~1.18 m 的夹石,平均厚度0.45 m,全厚为7.80 m~11.47 m,煤层属厚煤层,变异系数9.56%,系稳定煤层,煤层大致走向东西,倾向北,倾角为2°。

3.2.2 切顶钻孔参数

端头悬顶切顶层位的确定,并非是将煤层上方顶板完全切顶以填满采空区,而是要看煤层上方顶板坚硬岩层的层位,且切顶卸压效果与顶板上方关键层顶板断裂位置和层位有很大关系。因此,切顶层位确定原则是切断巷道顶板坚硬岩层与采场巷道直接顶、基本顶之间的联系,从而达到卸压的目的。

由2210巷顶板岩层赋存可知,顶煤及伪顶平均厚h1=5.7 m,直接顶平均厚h2=8.3 m,基本顶平均厚h3=6.0 m,因此切缝高度H0=h1+h2+h3=20.0 m,切顶岩层选定在顶板上方的粉细砂岩互层与中粒砂岩。为此设计在2210 侧切侧向悬顶,减少端头悬顶的面积,改善小煤柱受力状态。

切割钻孔长度为21 m,角度为70°,钻孔间距0.5 m,钻孔直径为60 mm,孔内整段进行高压水切割,设计水压50 MPa,具体布置参数如图5所示。

图5 水利切割钻孔布置参数

3.2.3 高压割缝器装置结构与装置主要技术参数

超高压水力割缝装置主要由金刚石复合片钻头、水力割缝浅螺旋整体钻杆、超高压旋转水尾、超高压清水泵、高低压转换割缝器、超高压软管等组成。

图6 超高压水力切割设备结构图

表2 超高压水力割缝装置技术参数表

3.2.4 水力压裂设备组成

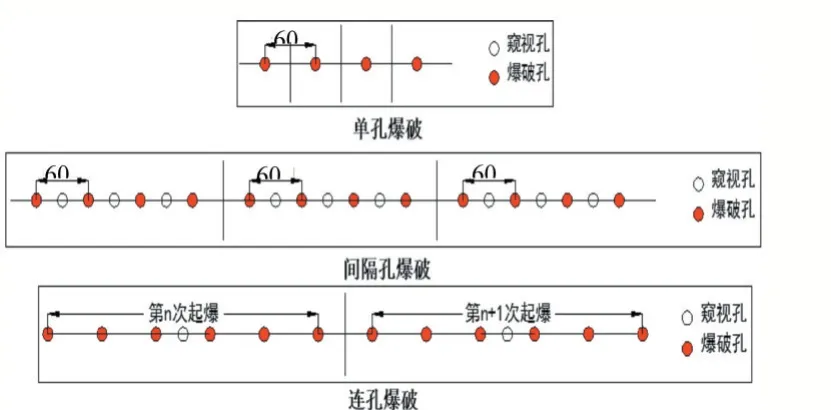

水力压裂设备主要完成水压封孔、高压水致裂、保压注水等主要工序,其主要水箱、高压泵、高压管、地质钻机、高压钻杆以及封孔器等装置组成。其中,高压泵以及高压水传输系统以及地质钻机,可与水力割缝装置共用。

封孔器由中心管和封隔器胶筒组成水路通道,中心管注入高压水,通向压裂段,通过高压水压裂岩孔;而封隔器与中心管形成的空间,存储高压水用以密封压裂段。通过连杆将两支封隔器相连,岩孔压裂段处于两支封隔器之间。工作时,先用手动泵通过高压胶管给封隔器胶筒与中心管间隙加压,密封岩孔压裂段,不使压裂段高压水外泄。封隔器连杆拉住两只封隔器,保持封隔器平衡,使封隔器与岩孔没有相对位移。封孔器与钻杆连接处用“O”型圈密封,螺纹扣连接,长度为1.5 m。钻杆作用主要表现为两个方面:其一,作为连接构件将连接好的封隔器系统送至割缝位置;其二,作用加压通道对封隔的钻孔段进行压裂。

图7 超高压水力切割工艺示意图

3.2.5 应用效果分析

燕子山矿2210 巷实施水力切割后对切割钻孔成缝效果进行窥视,窥视结果表明,水力切割切顶卸压技术可使巷道端部悬板形成有效的定向裂隙,切裂隙深度可通过切割水压及时长改变,能有效达到顶板切割目的,窥视结果如下:

图8 水力切割钻孔效果

回采过程中对2210 巷水力切割段和正常回采段巷道围岩变形进行观测,观测结果如下:

图9 巷道表面位移对比

观测结果表明,巷道采用水力切割切顶卸压后,两帮和底鼓表面位移量减少近一半,说明水力切割效果显著。

3.3 二氧化碳致裂技术

二氧化碳致裂是二氧化碳致裂器利用液态二氧化碳吸热气化膨胀,压力急速上升的原理,在达到目标压力后瞬间释放高压气体进行破岩、致裂。致裂器具有体积小,便于运送,使用过程安全可靠,威力可控等优点。

在二氧化碳致裂器储液管内充装液态二氧化碳,启动加热装置产生大量热量,使储液管内液态二氧化碳瞬间气化,体积膨胀约600 倍,压力急剧升高,当管内压力达到定压剪切片极限强度时,高压气体冲破定压剪切片从释放管释放,利用瞬间产生的强大推力,沿煤、岩体的自然裂隙或被爆破引发的裂面冲破物料,从而达到爆破的目的。

3.3.1 应用工作面概况

大同矿区塔山矿8222 工作面5222 巷采用二氧化碳致裂技术对巷道顶板进行预裂。巷道平均埋深约479 m,煤层倾角1°~4°,平均煤厚15.76 m,煤层结构复杂,含夹矸2~17 层,夹矸厚度0.26 m~5.2 m,平均夹矸厚度1.33 m,煤层老顶为粗砂岩、含粒细砂岩、沙质泥岩和砂砾岩。

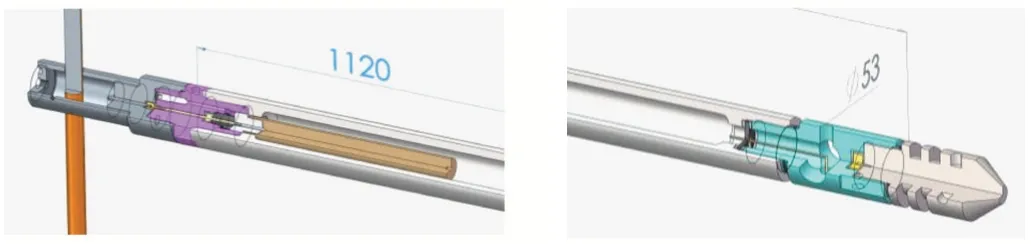

3.3.2 设备组成

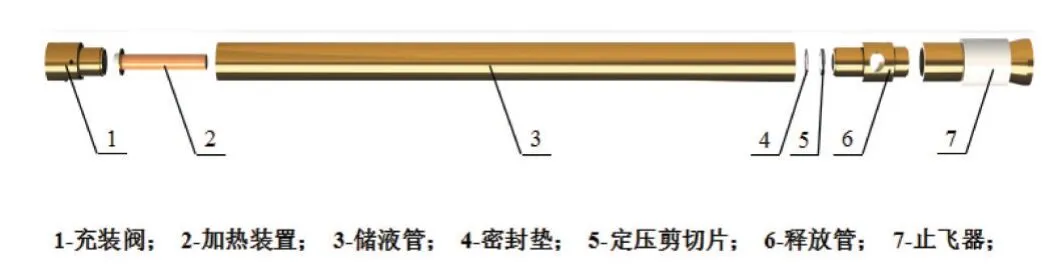

二氧化碳致裂器致裂技术的设备主要由二氧化碳致裂器及辅助设备组成,核心设备是二氧化碳致裂器。二氧化碳致裂器主要由储液管、加热装置、充装阀、密封垫、定压剪切片、释放管及止飞器7部分组成,结构如图10至图12。

图10 二氧化碳致裂器内部构造图

图11 二氧化碳致裂器结构图

图12 主要部件实物样图

(1)充装阀:液态二氧化碳进入储液管的开关,当充装到规定的重量时关闭开关,它必须具有良好的密封性能,采取面接触式密封。

(2)加热装置:由启动器、发热材料、保护罩或支架组成,是为致裂器储液管内液体二氧化碳气化提供热能的装置。启动器由2 根绝缘脚线、熔丝、引药组成,用以引燃发热材料。发热材料由几种化工原料配制而成的化学药剂固体粉末组成,在一定温度下瞬间产生化学反应,产生很高气体温度。

(3)储液管:高强度合金钢材所制的耐高压(≥300 MPa)和耐高温(≥1 800 ℃)管式容器,用于储存液态二氧化碳。

(4)密封垫:密封部件,起蓄能作用。

(5)定压剪切片:控制泄能压力的部件,可以通过使用不同规格的剪切片从而控制得到不同释放压力,一般用200 MPa、250 MPa、300 MPa,目前最大释放压力可达400 MPa。

(6)释放管:储液管气体压力造成定压剪切片破裂,高压气体瞬间从管中喷射出来的元件。

(7)止飞器:起封孔作用,也可叫封孔器。

辅助设备主要有充装设备、起爆设备及拆装设备三类。充装加工设备包括液态二氧化碳储罐、充装机、多管充装台及安置架,如图13所示。将组装好的致裂器固定在充装台上,利用充装机将储罐内的液态二氧化碳注入致裂器中,充装完毕将致裂器放置在安置架上,以备使用。利用多管充装台可实现多管快速充装。

图13 充装加工设备实物样图

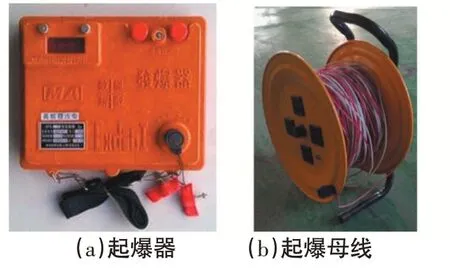

起爆设备包括起爆器和起爆专用母线,如图14所示,利用母线将成组致裂器与起爆器相连,实现远距离起爆。拆装设备主要是无损快速组装器,将爆破后的致裂器回收,拆开更换损坏的密封垫及定压剪切片,重新组装成新的致裂器,重复利用。

图14 起爆设备图

3.3.3 工艺流程

二氧化碳致裂器致裂技术工艺流程为成孔→送入→撤人→起爆→取出→归库。见图15 在需要爆破的顶板位置打钻孔,成孔后,利用钻机送入致裂器,通过若干根连接管,致裂器连接见图16,实现爆破器精确定位,启动后,影响范围相互叠加,实现爆破,叠加爆破效果如图17所示。

图15 工艺流程图

图16 致裂器连接图

图17 叠加爆破

3.3.4 应用效果分析情况

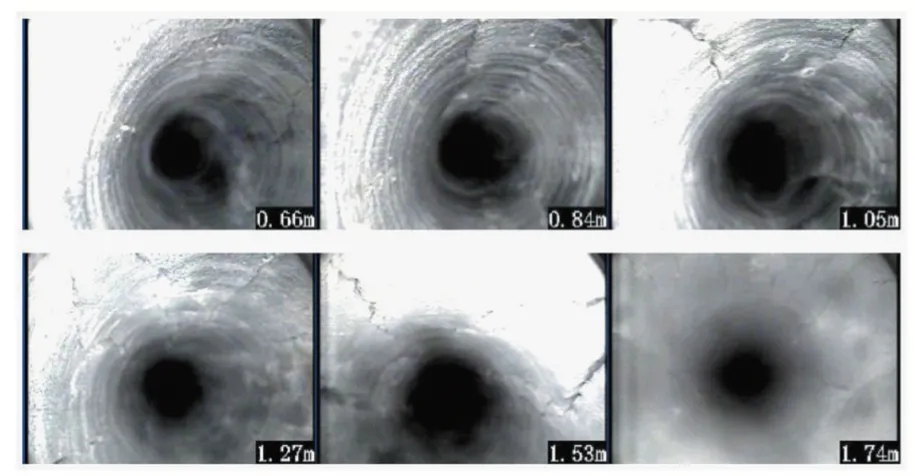

塔山矿2210 巷实施二氧化碳致裂后对钻孔致裂效果进行窥视,结果表明,二氧化碳致裂威力较小,对于坚硬顶板成缝效果不明显,且裂隙发育方向不规则,对巷道侧向悬顶弱化效果较差,窥视结果见图18。

图18 二氧化碳致裂钻孔效果

4 结论

通过对比分析大同矿区不同矿井巷道坚硬顶板控制技术,水力切割切顶卸压技术相较于定向聚能爆破以及二氧化碳致裂技术有安全绿色高效等显著特点,成缝效果好,切缝深度及方向可靠。生产实践表面:水力切割切顶卸压技术可有效弱化巷道侧向悬板,回采过程中巷道表面位移变化小,巷道围岩控制效果显著,技术值得在大同矿区类似地质条件矿井推广使用。