掘进工作面风速对粉尘运移规律影响的数值模拟研究

陆海涛

(晋能控股煤业集团燕子山矿山西大同037037)

1 引言

目前,煤炭资源仍然在我国的能源结构上占有很大比例,这在一定程度上说明煤炭作为国家主体能源的地位在未来仍是无可替代的。可以预期在未来几十年里,煤炭消费将仍然是我国能源消费的中坚力量[1]。而随着科技的进步,煤炭生产机械化进程不断推进,煤矿生产开始向高产、集约化方向发展。在这种背景下,煤矿井下生产效率大幅提高的同时也导致局部粉尘浓度严重超标。作为煤矿井下主要产尘点之一的掘进工作面,作业过程中粉尘浓度高达1 000 mg/m3以上[2-3]。高浓度粉尘极易增加工人罹患尘肺病的概率,严重威胁煤矿工人的职业健康。此外,高浓度的粉尘还加快井下机械设备的磨损、潜在粉尘爆炸隐患、降低工人可视范围增大工人误操作概率、降低作业效率等[4-5]。因此怎样快速、高效的解决掘进工作面粉尘污染成为当下亟待解决的问题之一。

目前,掘进工作面主要降尘技术有喷雾除尘、泡沫降尘、湿式除尘、干式过滤除尘等[6]。其中干式过滤除尘技术是通过除尘器对含尘气流进行处理,防粉尘扩散,降尘效率高达99%以上,降尘效果较好。但是在掘进工作面粉尘运移规律和时空分布未知的情况下贸然安装上述设备,可能无法达到降尘设备的理想效果。掘进工作面是一条独头巷道,一般情况下通风系统仅有一条压入式送风管路。掘进工作面通风系统一般由矿用轴流式局部通风机和正压风筒组成,主要为掘进工作面提供新鲜的风流用于稀释和排出来自掘进过程中产生的大量粉尘。而风筒送风速度对掘进工作面风流场及粉尘场的形成具有很大影响,对此,国内外大量学者采用实测、相似模拟与数值分析等方法对掘进工作面粉尘时空分布、沿回风方向运动规律及风速等影响因素进行了研究[7]。本文采用数值分析方法通过FLUENT软件对掘进工作面送风速度对粉尘运移规律和时空分布变化进行模拟研究。

2 建立模型

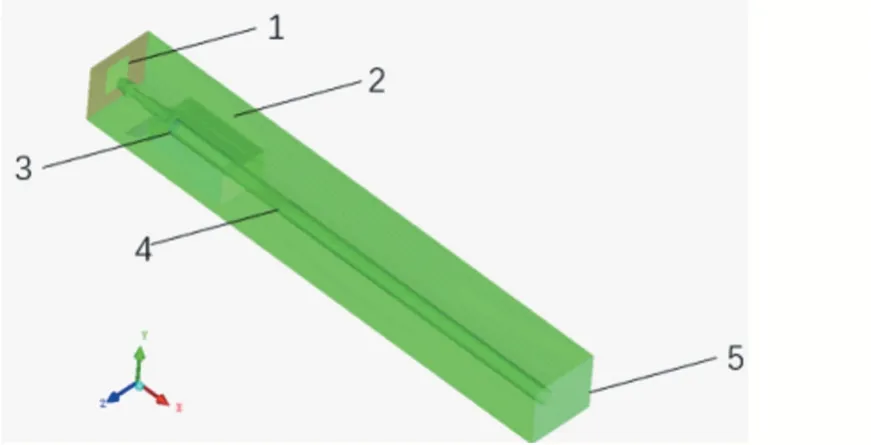

模型以燕子山矿掘进工作面为对象,根据工作面实际情况,工作面断面为矩形宽×高(4 m×3 m),根据模拟研究需要,将巷道内运输皮带及支架简化,简化后的模型为长×宽×高:20 m×4 m×3 m,如图1所示。利用FLUENT流体仿真软件和Euler-Lagrange方法,基于DPM 方法仿真分析掘进工作面粉尘颗粒运移规律及时空分布。为了模拟掘进工作面现场工况,在掘进工作面巷道内中加入掘进机。在数值模拟之前进行以下适当的假设:

图1 巷道模型

(1)由于空气速度远小于声速,气体为不可压缩理想气体。

(2)忽略温度对粉尘颗粒分布的影响。

(3)粉尘颗粒被认为是球形颗粒。

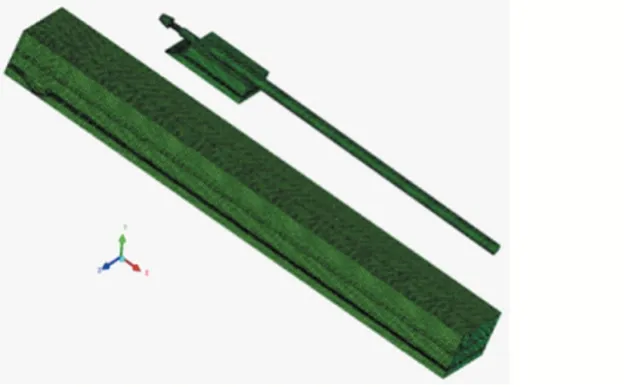

通过ICEM 软件划分得到的结构性网格如图2所示:

图2 模型网格

3 设定边界条件与模型参数

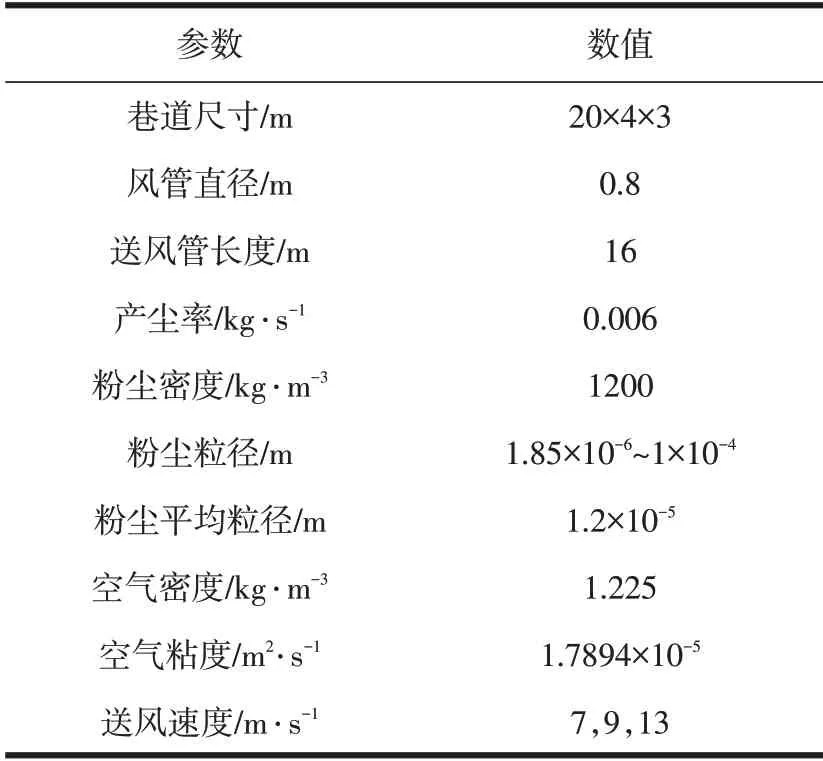

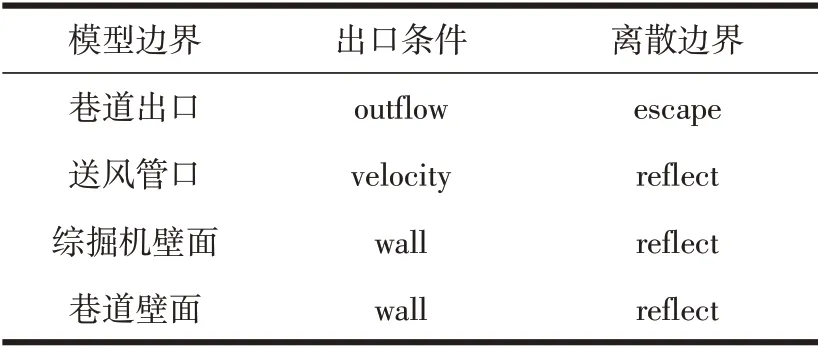

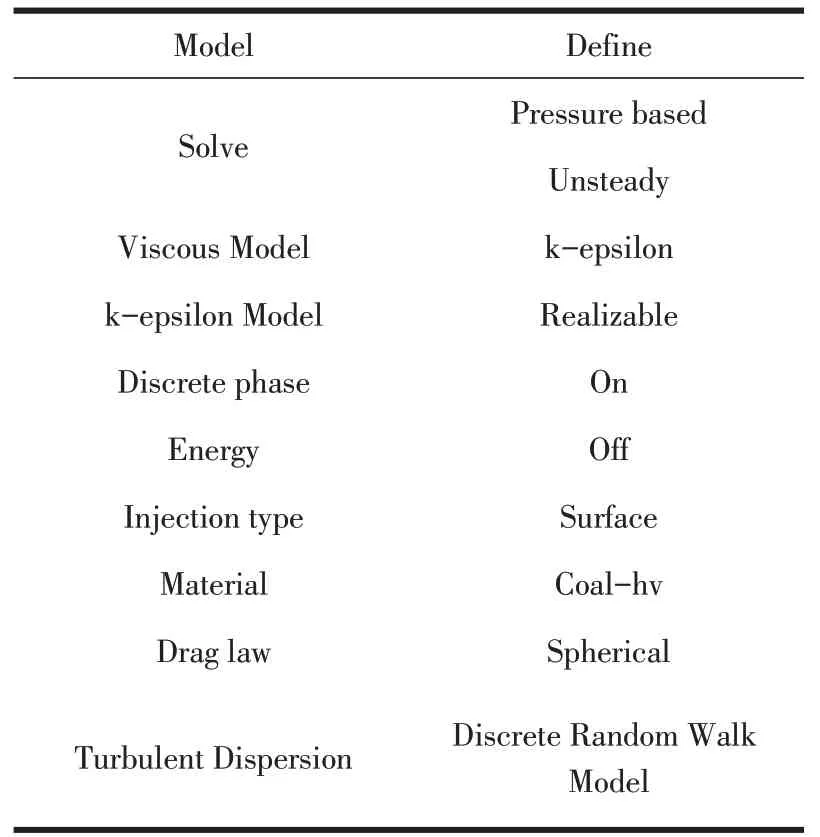

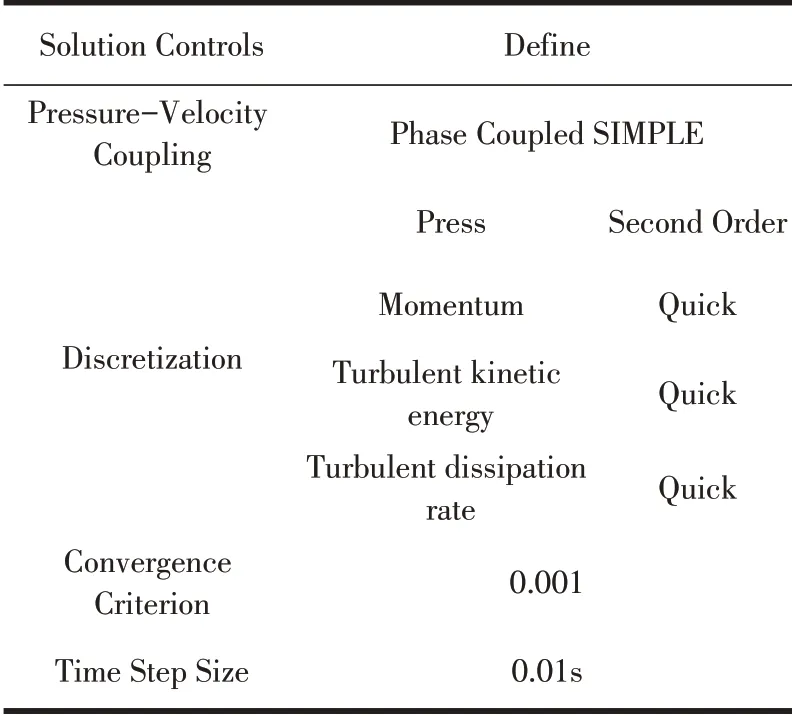

设定掘进工作面掘进机工作时粉尘颗粒产生率为0.006 kg/s,在模拟过程中粉尘颗粒以恒定的质量流率进入巷道内。在此仿真分析中粉尘颗粒的粒径服从Rosin-Rammler分布,具体参数见表1所示。模型边界条件见表2,根据前人的研究,模型设置及求解参数如表3,表4所示。

表1 计算参数

表2 模型边界设置

表3 模型设置

表4 求解参数设置

4 模拟结果与分析

4.1 巷道内气固两相的分布特征

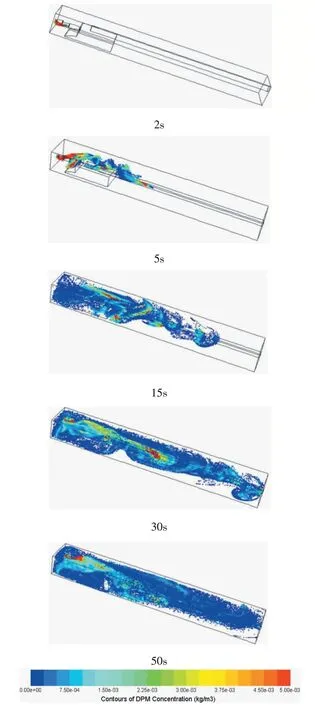

掘进工作面粉尘入口质量流率不变,送风筒送风速度设置为9 m/s,通过fluent仿真模拟分析,得到了粉尘随时间的运移规律及时空变化。图3为2、5、15、30、50 s 时刻粉尘颗粒在巷道内运移规律及时空分布图。从图中可以看出,粉尘颗粒在巷道内的分布呈现时间和空间的不均匀性。在掘进机刚开启时(2 s),掘进工作面开始产生粉尘,粉尘在送风作用下向巷道另一侧运移(2 s~5 s)。新鲜空气从送风筒中流出撞击到掘进工作面后反弹流向巷道后方,在此过程中,掘进工作面产生的粉尘混合在新鲜风流形成污风,粉尘在风流中向巷道横向及纵向扩散,最终弥漫整条巷道。

图3 不同时刻粉尘空间分布

4.2 送风风速对巷道内粉尘分布的影响

改变掘进工作面送风筒送风速度7 m/s、9 m/s、13 m/s,分析送风筒送风速度对巷道内粉尘颗粒空间分布的影响,粉尘颗粒进入巷道内的速度及质量保持恒定。

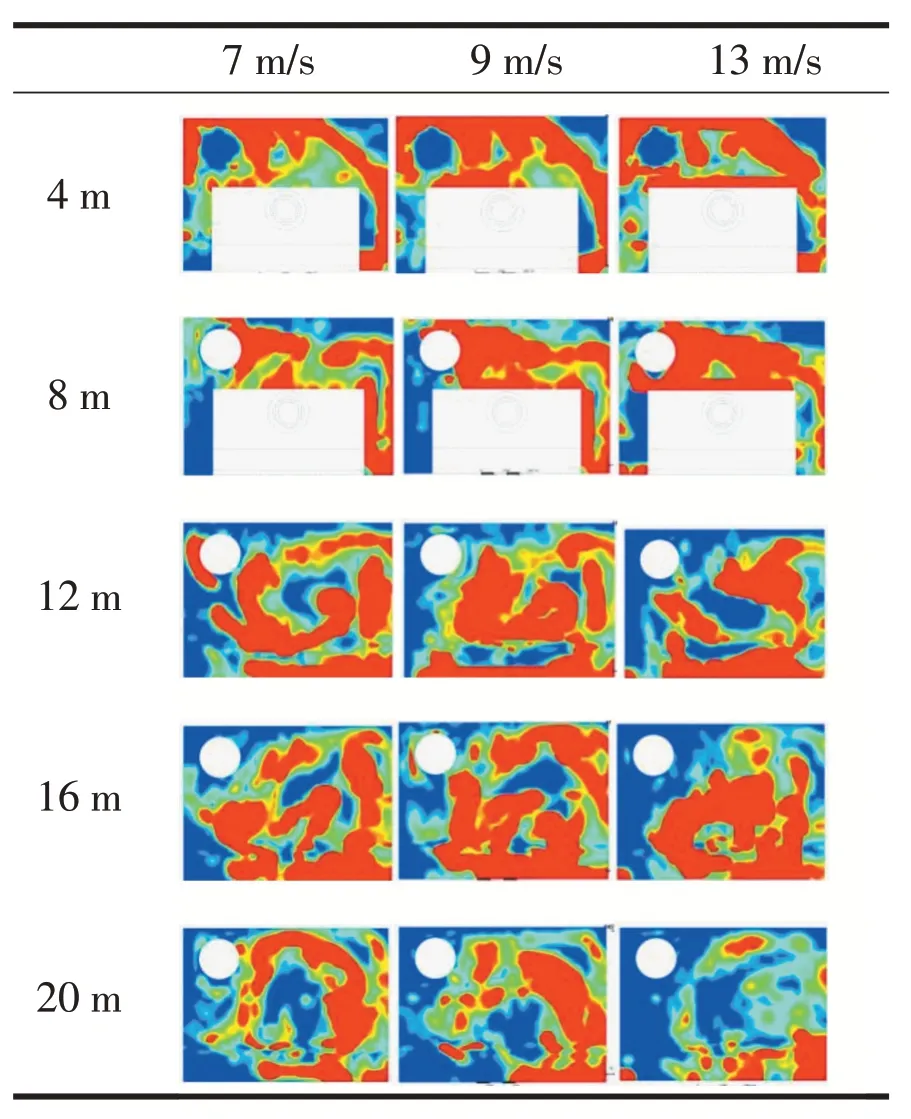

图4为送风筒出口速度为7 m/s、9 m/s、13 m/s时距离掘进面分别为4 m、8 m、12 m、16 m、20 m 的横截面上粉尘浓度分布图。可以看出,在送风速度不变的调节下,随着距离掘进工作面距离的增加,粉尘浓度呈现先增大后减小的趋势。这是因为由于在巷道前端,粉尘刚进入巷道内部还未有效的扩散。而粒径较大的粉尘颗粒在综掘面前端由于风速较大能够跟随风流运动,但是随着风流向巷道后方流动(越过掘进机),有效断面增大,巷道内的风速开始减小,此时粒径较大的粉尘在重力的作用下发生沉降,巷道后方粉尘浓度逐渐降低。而比较同一距离下不同送风速度的粉尘浓度分布发现,送风速度越大巷道后方的粉尘浓度减小。相比较巷道未安装送风筒一侧的粉尘浓度,在安装有送风筒一侧的粉尘浓度明显较低。

图4 不同送风速度各横剖面的粉尘分布

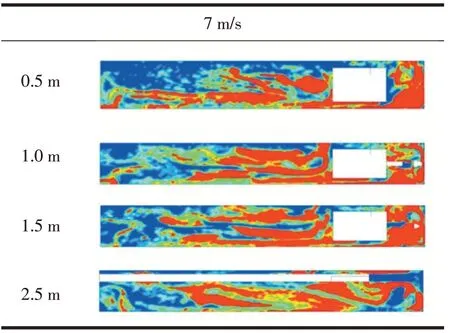

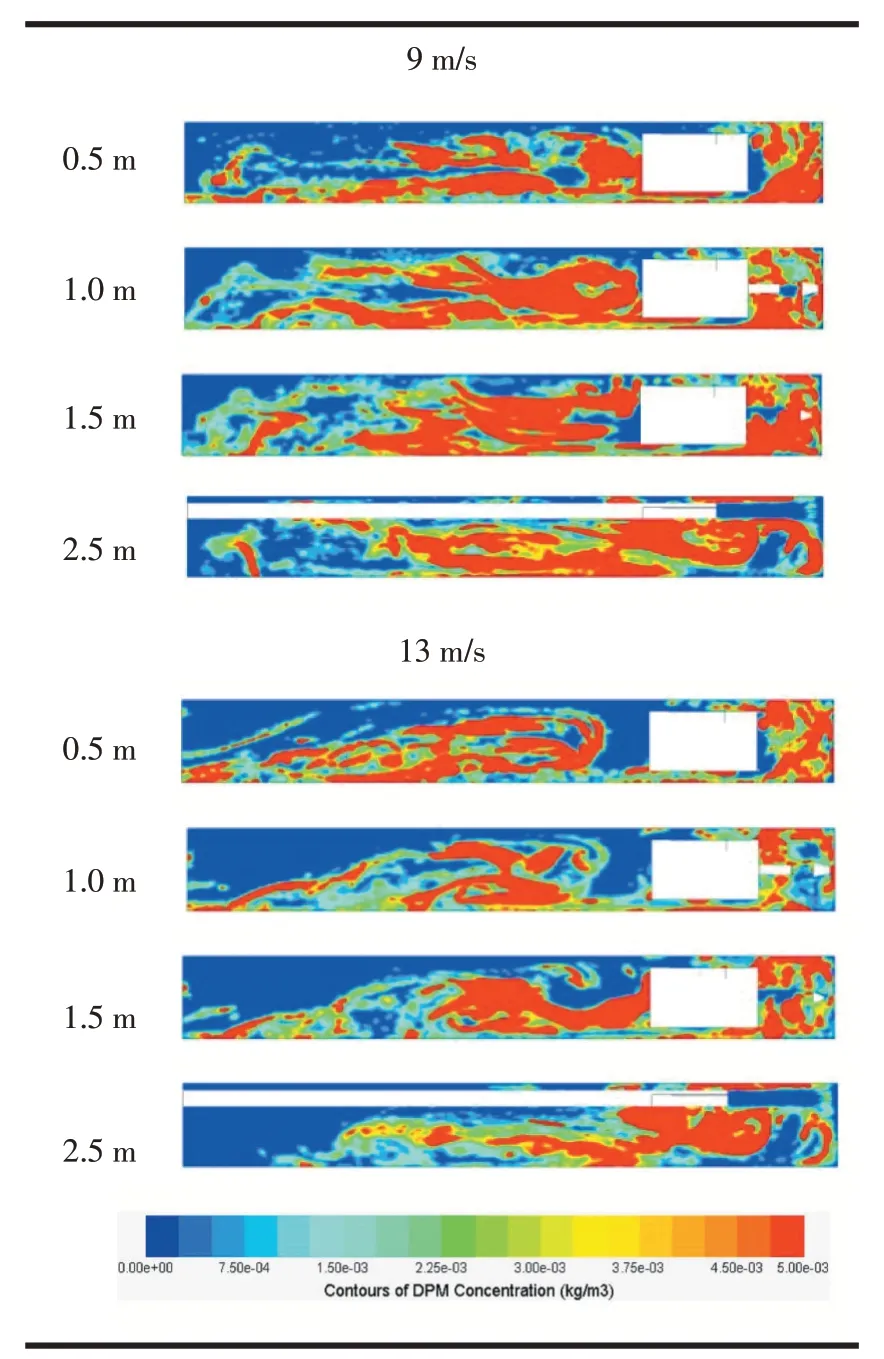

图5为纵向剖面粉尘浓度分布图,距巷道底部0.5 m、1.0 m、1.5 m、2.5 m。比较剖面图发现:当送风速度为7 m/s 时,此时送风速度较小,风流对粉尘颗粒的曳力(携带作用)较小。从不同的剖面图可看出,大量粉尘在掘进机前方附近聚集,粉尘无法快速排出,导致该处浓度急剧增大,严重危害掘进机司机健康。当送风速度增加到9 m/s 时,气流对粉尘颗粒的曳力增加,在掘进工作面附近聚集的高浓度粉尘减少,掘进机后方送风筒一侧粉尘浓度开始降低;当送风速度为13 m/s时,气流对粉尘颗粒的曳力起到主导作用,颗粒运动速度加快,在掘进工作面附近颗粒聚集现象明显减弱。掘进机后方送风筒一侧粉尘浓度明显低于另一侧。

图5 不同送风速度各纵剖面的粉尘分布

由上述分析可知,增大送风速度能够减少粉尘颗粒在掘进工作面的积聚,缩短粉尘滞留巷道内的时间,降低巷道内粉尘浓度。

5 结论

本文利用Euler-Lagrange 模型,初步探讨了燕子山矿掘进工作面不同送风速度对巷道内粉尘颗粒运移规律及时空分布进行了模拟分析。研究结果表明:巷道内粉尘分布受掘进工作面送风速度变化影响较大。当送风速度为7 m/s 时,粉尘在掘进机前端积聚,粉尘无法及时排出。当增大送风速度时,由于风流对粉尘颗粒的曳力增大,能够快速吹散掘进机前端积聚的高浓度粉尘,加快粉尘排出巷道的时间。同时,在巷道后方送风筒一侧粉尘浓度明显低于巷道另一侧。

综上所述,在本次仿真模拟中提高煤矿掘进工作面送风速度能够快速排出巷道内的粉尘,降低巷道内粉尘浓度,减少一线工人罹患尘肺病的概率,保护工人职业健康安全。但在实际应用中,若风速过大则造成二次扬尘,同时降低一线工人工作中的舒适度。因此,在实际应用中提高送风速度的同时要综合考虑巷道二次扬尘及一线工人舒适度问题,做到三者的有机结合,选取较为合理的送风速度,避免或减少巷道二次扬尘。