特厚煤层综放开采对底板变形损伤的影响研究

张郑伟

(晋能控股集团同大科技研究院山西大同037003)

关键字:特厚煤层;底板;变形损伤;应变感应

1 引言

同忻煤矿太原组特厚煤层综放开采后矿压对底板作用程度逐渐增强和受底板水压威胁明显增大,所面临的巷道支护、工作面底板管理和底板突水威胁也是越来越严重和复杂。这种主要由矿山压力所引起的底板扰动变形损伤破坏数据是该矿井目前安全开采的关键技术参数,也是该矿井巷道支护、底板防治水工程与措施制定的主要依据[1-2]。目前国内外学者针对采动底板变形破坏及底板突水方面进行了大量研究,成果表明采动底板变形破坏深度主要受工作面开采宽度、开采深度、煤岩层倾角及开采煤层厚度等影响较大。但他们的研究多存在公式过于简化、脱离现场实际等方面诸多不足[3]。

本次在二盘区8209 工作面进行采动底板变形实测,研究成果揭示底板岩性及组合结构对变形破坏深度及程度的重要制约作用,为大同矿区类似地质条件下其它矿井的开采提供可靠的参考数据。

2 工作面概况

8209工作面位于同忻矿一水平二盘区,南部为三条大巷,其余均为实煤区。上部对应侏罗系14#煤层8320、8318 等工作面采空区,侏罗系14-2#煤层与石炭系3-5#煤层层间距为184 m~216 m。工作面走向长平均1 746 m,倾斜长约200 m,回采范围内煤厚13.35 m~22.46 m,平均煤厚17.60 m,煤层倾角2°,顶板以含砾粉砂岩和粉砂岩为主的坚硬岩层,开采方式为综采放顶煤开采。

3 采动底板变形损伤实测

3.1 测试方法基本原理

同忻矿8209 工作面选用的监测设备是中国地质大学研制的KBJ-12 型钻孔应变记录仪。应变传感器由4组工作片组成,每组工作片有2个通道,这样一个应变传感器共有8个工作通道。将应变传感器埋设于底板的不同层位对回采过程中底板的变形情况进行连续监测。根据对比测试前、后数据不但能够确定出采动矿压的动态显现规律和煤壁前方应力集中影响范围,而且不同深度位置应变传感器的测试数据可以反映出底板垂向采动变形的差异性,并由此确定出底板采动破坏的深度范围[4]。

3.2 测试钻孔设计

(1)钻孔设计位置及参数

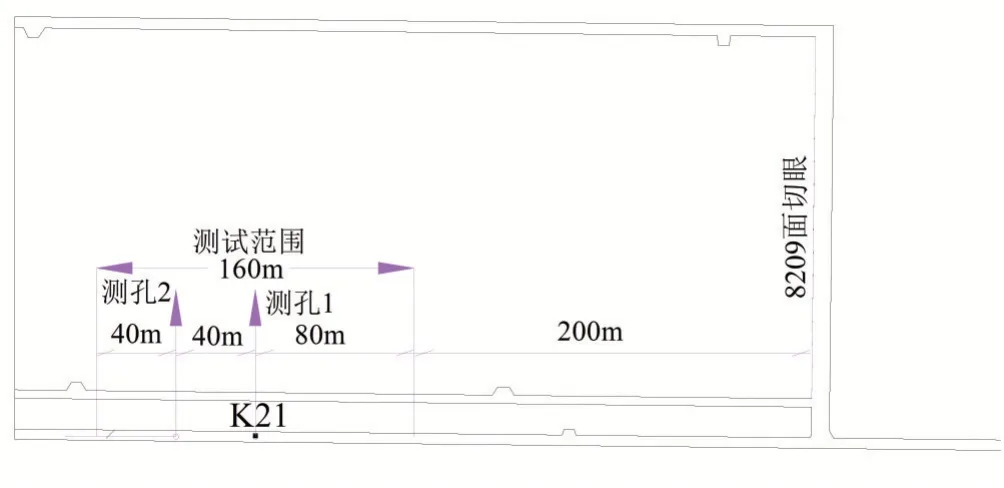

同忻矿8209工作面采用综放开采技术,每月推进约150 m~160 m,日产煤炭2.97 万吨。根据该面的回采地质说明书及附图资料,从便于钻孔施工、尽量减少影响生产、应变传感器安装及测试等方面综合考虑,并结合类似工作面初次来压和周期来压分布特征,选定该面轨道顺槽完整地段进行钻孔测试破坏深度。本次现场测试布置2 个应变观测钻孔,均垂直于工作面方向。2个测试孔均布置于8209工作面轨道顺槽,其中,1 号底板测孔(测孔1)拟布置于测点K21,2 号底板测孔(测孔2)布置于沿着巷道向外距离测孔1约40 m,均按底板位置开孔施工(图1,表1)。

图1 两测孔布置及测试范围示意图

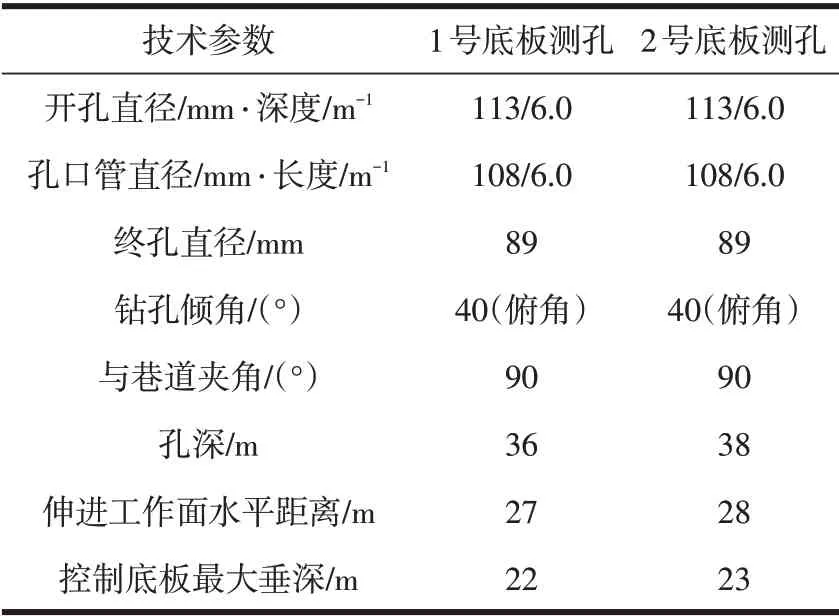

根据《同忻矿8209 工作面回采地质说明书》和部分钻孔等相关资料,结合测试地段工作面区域实际地层分布特征,钻孔俯角按40°,煤岩层倾角按2°,则可依此确定出各钻孔相关布置参数,具体见表1。

表1 8209工作面观测孔设计技术参数

(2)传感器布置

根据相关经验公式和以往实测经验,结合同忻矿8209 工作面煤岩层赋存地质和开采条件类比初步分析,预计该测试区域C3-5#底板破坏深度一般在煤底垂深15 m以下。因此,变形破坏监测重点为煤底垂深15 m以下范围。

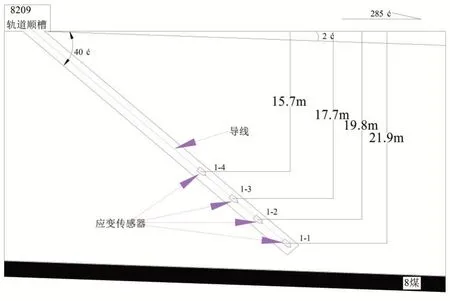

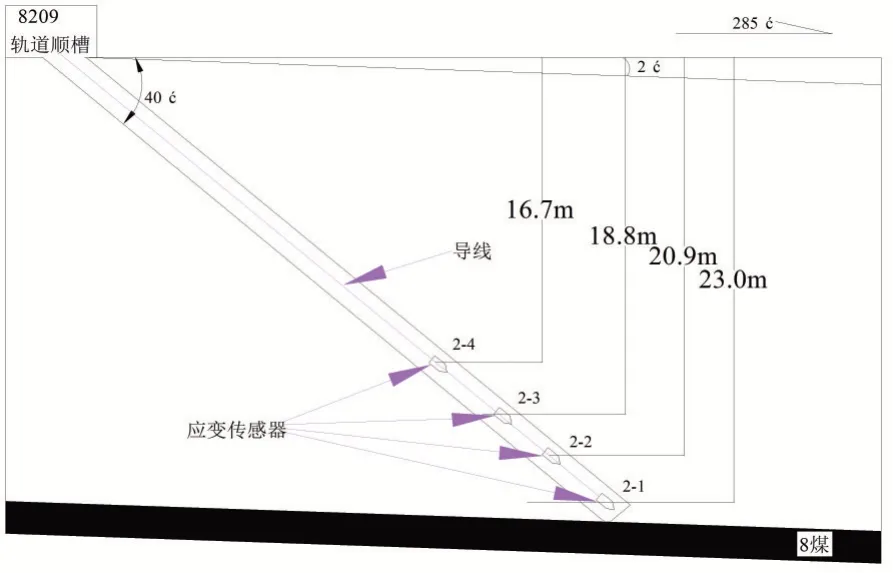

测孔1和测孔2均按表1所列相关参数施工,两测孔均设计埋设4 个应变传感器,自下向上依次编号为1-1、1-2、1-3、1-4(测孔1)和2-1、2-2、2-3、2-4(测孔2),对应应变传感器位置分别位于C3-5#底板下垂深21.9 m、19.8 m、17.7 m、15.7 m(测孔1)和23.0 m、20.9 m、18.8 m、16.7 m(测孔2)。埋设层位具体见图2和图3所示。

图2 8209工作面1号底板测孔剖面示意图

图3 8209工作面2号底板测孔剖面示意图

(3)井下数据采集要求

工作面回采迎头推进至测孔1孔口前方80 m开始进行测试,数据采集密度为:工作面距测孔80 m~60 m范围,数据采集间隔密度控制为每隔两天测试一次;工作面距测孔60 m~40 m 范围,数据采集间隔密度控制为每隔一天测试一次;自工作面推进到测孔前方40 m开始,数据采集间隔密度控制为每天测试一次,直到推过测孔2后40 m,达到数据基本稳定为止。

3.3 测试结果及分析

(1)测孔1应变感应特点分析

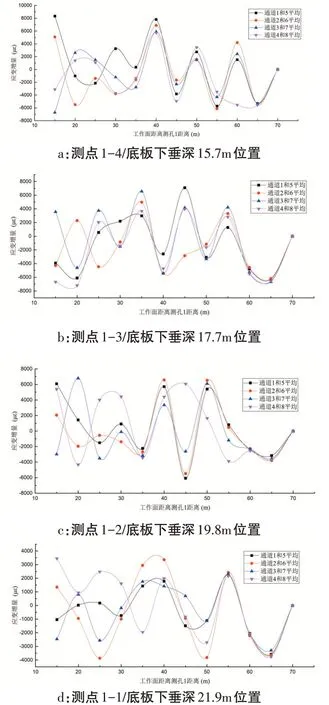

图4是1 号测孔各测点反映出的应变感应曲线。应变增量刚开始均为0,随着工作面推进,增量先是发生缓慢变化,到一定距离时加速变化,说明此时已经到了采动超前影响范围。测点1-4在工作面推进距测孔60 m 处时,应变增量快速增加,发生了显著的应变感应(图4a),且之后一直比较强烈;测点1-3、测点1-2在工作面推进距测孔55 m处时,发生显著的应变感应(图4b、图4c),随后一直比较强烈;与测点1-3和测点1-2的情况相比,测点1-1在工作面推进过程中应变感应一直比较弱,变化幅度小(图4d)。对于不同深度的应变感应,大体是浅部应变感应大于深部应变感应,这与实际矿压规律相符合。

图4 测孔1各测点应变感应过程曲线

测点1-4、1-3和1-2应变增量范围较大,测点1-1应变增量范围明显比1-2、1-3和1-4小,且测点1-2应变增量较大最大应变量为6 523 με,而测点1-1 应变增量最大应变量为3 866.5 με,明显比测点1-2小。而该孔其它三个传感器在采动过程中应变增量变化均较大,特别是工作面快推进到钻孔位置。因此判断8209工作面底板破坏深度处于19.8 m~21.9 m之间。

(2)测孔2应变感应特点

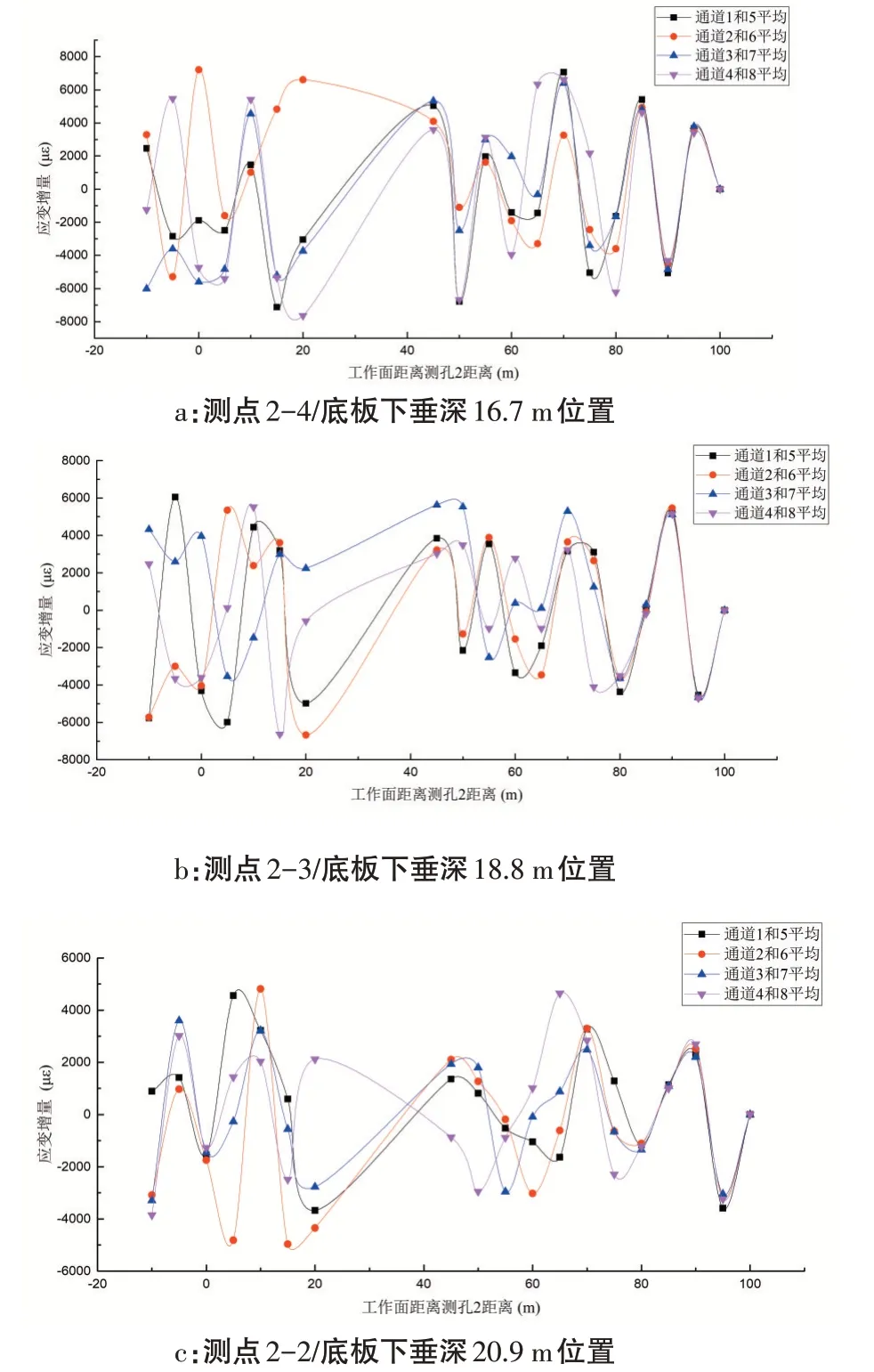

图5是1 号测孔各测点反映出的应变感应曲线。底板采动应变感应情况与1 号测孔类似,感应变化有随着深度的增加逐渐减弱的趋势。浅部测点2-4在距离工作面80 m 时感应明显,且随后一直较强烈(图5a);测点2-3 在超前推进过程的应变感应程度也较强,在工作面距离测孔75 m时,应变感应明显增强(图5b)。测点2-2感应增量变化一直较小,而且超前感应距相对较小在75 m(图5c)左右。

图5 测孔2各测点应变感应过程曲线

由于应变传感器本身是一种非常灵敏的,初步分析认为测点2-2 位置应变传感器基本没受到影响;而该孔其它两个传感器在采动过程中应变增量变化均较大,特别是工作面快推进到钻孔位置。因此由测孔2判断8209 工作面底板破坏深度处于18.8 m~20.9 m之间。

综合两个钻孔测试结果,初步分析认为该条件下采动底板变形破坏深度处于18.8 m~21.9 m之间。

4 底板扰动程度分带性变形损伤破坏力学模型的建立

根据同忻矿8209 工作面不同垂深位置应变感应测试结果进行对比分析:垂深18.8 m 及以上4 个浅部测点所测数据反映出应变感应变化比较剧烈,且离散程度较大,个别输出信号的波动甚至出现异常;而20.9 m 及深处2 个测点所测应变感应数据变化较平缓,且有同步变化趋势。综合分析,将采动底板破坏深度定为20.9 m,往下1 m(20.9 m~21.9 m)的区域虽然所受采动矿压影响较大,但仍然保持完整并具备较高的承载能力,称为扰动塑性损伤带。

随工作面推进逐渐增加,煤层底板的扰动破坏也逐渐增强,使采空区及其两侧一定范围内的底板岩层变形破坏程度和深度逐渐增加,采空区中间部分底板岩层由于卸压作用产生拉张变形破坏,而两侧煤柱附近底板因采动次生移动应力集中产生剪切变形破坏,大致呈现倒立的马鞍形,由此可建立采动矿压作用下8209工作面底板变形损伤破坏力学模型[5-6],即采动底板可分为采动破坏带(Ⅰ)与扰动塑性损伤带(Ⅱ),采动破坏带(Ⅰ)h1不超过20.9 m,扰动塑性损伤带(Ⅱ)h2 不超过21.9 m。采动破坏带基本没有阻渗能力,承载能力也相对较弱,而扰动塑性损伤带仍具有较高的承载强度和抗渗能力。

5 结论

通过现场实测并建立采动矿压作用下8209 工作面底板变形损伤破坏力学模型,发现采动变形程度在延深方向有分带特征。综合采动应变幅度与钻孔围岩结构扰动程度,可将底板采动扰动范围由浅及深分为采动破坏带和扰动塑性损伤带。据底板不同深度测点应变感应强度对比,可大致确定8209 工作面C3-5#煤底板采动变形扰动损伤破坏深度大于18.8 m,但不超20.9 m,20.9 m~21.9 m深度区域为扰动塑性损伤带。