车体煨弯型材工艺改进

周广宇,胡 皓,刘 学,尚 文,孙 巍

(辽宁忠旺铝合金精深加工有限公司,辽阳 111003)

0 前言

随着铝合金在各行业尤其是在轨道交通中的广泛应用,且高速和节能始终是交通运输应用中亟待解决的重要课题,所以轻量化的铝型材无疑是首选[1]。6×××系合金主要以Mg和Si为主要强化元素,并且形成Mg2Si强化相,属于可热处理强化铝合金,因其具有中等强度、耐腐蚀性高、无应力腐蚀破裂倾向、焊接性能良好、成形性和工艺性能良好等优点,因而在航空航天、轨道交通、造船及建筑建材等领域得到了广泛的应用[2-4]。

在实际生产过程中,6×××系铝合金经过挤压后往往还需后续深加工处理,然后才能投入实际应用。煨弯就是一种典型的后续深加工处理工艺。所谓煨弯,原意指把管加工成弯头的工艺过程,多用于钢管的生产中。田晨超等[5]人研究了加热温度对煨弯钢管组织和力学性能的影响,曹晓燕等[6]人则探究了热煨弯管产生裂纹的原因并进行了分析。而车体用铝型材煨弯工艺问题的研究分析却几乎鲜有报道。本实验针对生产出的车体用煨弯型材在弯曲处出现开裂的问题,通过尝试更改合金化学成分、时效热处理制度等方法探究了该问题的成因及其解决方案。

1 试验方法与材料

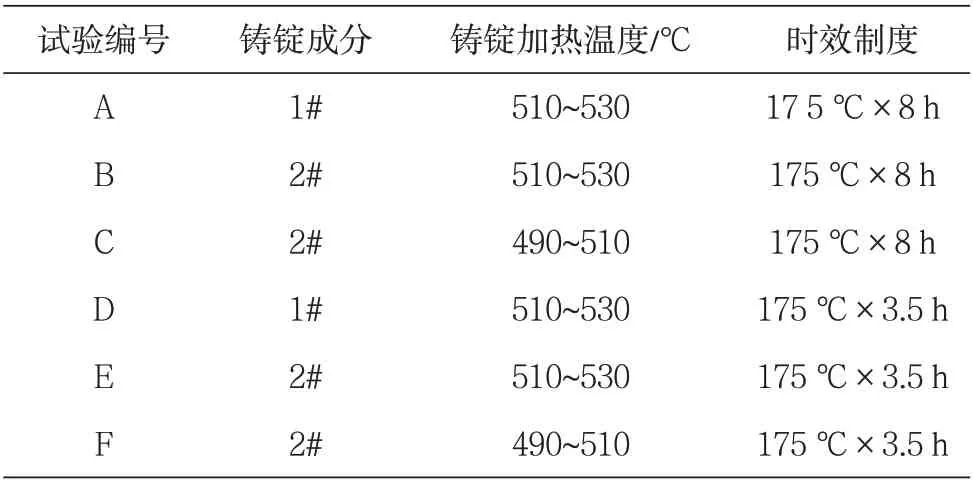

选用1 250 t挤压机,从同一型材两种成分铸锭入手,结合不同时效制度进行试验。工艺方面选用高温和低温两种工艺对比,淬火方式选择水冷,挤压筒温度为420~440℃,模具加热温度为480~500℃,挤压速度为6~8 m/min。试验方案如表1所示。

表1 实验方案

根据以往经验,设计了两种不同化学成分(如表2所示),以探究其对车体型材煨弯的影响。

表2 试验用1#和2#成分对比

2 试验结果及分析

2.1 力学性能对比

分别选用不同参数,深入探究不同工艺参数对车用铝型材力学性能的影响。力学性能结果如表3与图1所示。

表3 不同工艺(成分、挤压温度和时效制度)力学性能对比

图1 不同工艺力学性能对比

(1)合金成分对力学性能的影响。分别对比A/B和D/E四组试验并结合表3和图1发现,在挤压温度和时效制度相同的前提下,4组型材的力学性能接近,2#成分的屈强比略高于1#成分。结合表2发现,1#成分中强化相Mg2Si的含量高于2#成分。合金中Mg/Si<1.73,说明合金中存有过剩Si。Mg2Si相使合金具有一定的人工时效硬化能力,Cu的加入使一部分Mg2Si相被Cu2Mg8Si6Al5取代,该相具有一定的自然时效能力,两者均有提高合金力学性能的作用[7]。结合表3和图1中A/B和D/E四组实验,发现虽然Mg、Si和Cu均有所差异,但力学性能相差不大。同时2#合金成分中的Mn和Cr高于1#成分,Mn和Cr作用类似,可抑制Mg2Si相在晶界析出,延缓再结晶,并细化晶粒[8],改变了合金的屈强比。

(2)挤压温度对力学性能的影响。分别对比B/C和E/F四组试验,并结合表3和图1发现,当选用2#成分且时效制度相同时,低温生产的力学性能略低于高温生产,但相差不大,而屈强比接近。

(3)时效制度对力学性能的影响。分别对比A/D、B/E和C/F六组试验并结合表3和图1发现,时效制度选用175℃×3.5 h的型材力学性能均低于175℃×8 h下的力学性能,但屈强比趋势相同。在欠时效工艺条件下,材料的脱溶处于GP区阶段,抗拉强度和屈服强度差值达到最大,即欠时效合金具有较低的初始变形抗力[9],导致屈强比最大,产品的煨弯性能最为适宜,型材更有利于折弯。

根据对比结果发现,无论采用何种工艺生产出的型材均符合力学性能标准。屈强比是可以用来衡量合金强度储备的一个重要参数,即若屈强比过高,容易造成脆性破坏;屈强比太低容易产生塑形变形,材料不会轻易发生断裂,更有助于提高型材煨弯时的合格率。通过时效制度与力学性能对比可知,在欠时效(175℃×3.5 h)制度且达到力学性能标准的基础上,降低型材的屈服强度和屈强比更有助于提高型材的煨弯性能。

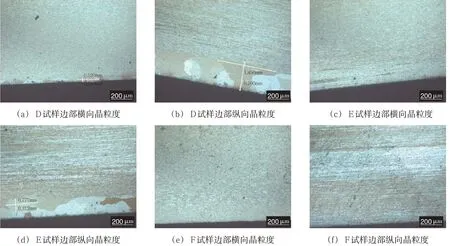

2.2 高倍晶粒度对比

为进一步确定型材煨弯性能,对欠时效试样进行高倍检测,以分析晶粒粗晶情况对型材煨弯的影响。高倍晶粒度结果如图2和表4所示。

图2 高倍晶粒度对比

D/E/F试样均为175℃×3.5 h时效试样。由图2和表4高倍检测结果对比可知:D试样为1#成分,棒温为510~530℃,高倍检测其边部横向最大晶粒尺寸为0.520 mm×0.068 mm,纵向最大晶粒尺寸为1.450 mm×0.700 mm,样品煨弯后开裂;E试样为2#成分,棒温为510~530℃,高倍检测其边部横向无粗大晶粒,纵向最大晶粒尺寸为0.777 mm×0.312 mm,样品煨弯后无开裂;F试样为1#成分,棒温为490~510℃,高倍检测其边部横向和纵向均无粗大晶粒,且试样煨弯后均无开裂。

对比1#和2#合金的化学成分发现,二者微量添加元素的主要区别在于Cr和Mn的含量。1#合金按照Mn+Cr<0.25进行设计,2#合金则按照0.40<Mn+Cr<0.50,并且Cr/Mn比值在0.6~0.67之间。1#合金细晶元素较少,目的是为了挤压后获得再结晶相对充分的组织;2#合金中抑制再结晶元素较多,其目的是为了获得再结晶细小的晶粒组织。设计不同合金成分对比的目的在于探索出哪类合金在实际中更适用于煨弯处理。Mn和Cr除在凝固过程中参与形成结晶相化合物之外,还有部分溶解于基体中形成过饱和固溶体,并在随后的热处理过程中析出细小弥散相。这些弥散相具有高密度和高热稳定性,在合金热处理和热形变过程中钉扎位错,起到抑制变形晶粒再结晶及再结晶长大的作用[10]。合金经固溶处理后可以获得细小的晶粒尺寸和纤维状未再结晶晶粒,这对合金能起到细晶强化和层状强化的作用[10-11]。

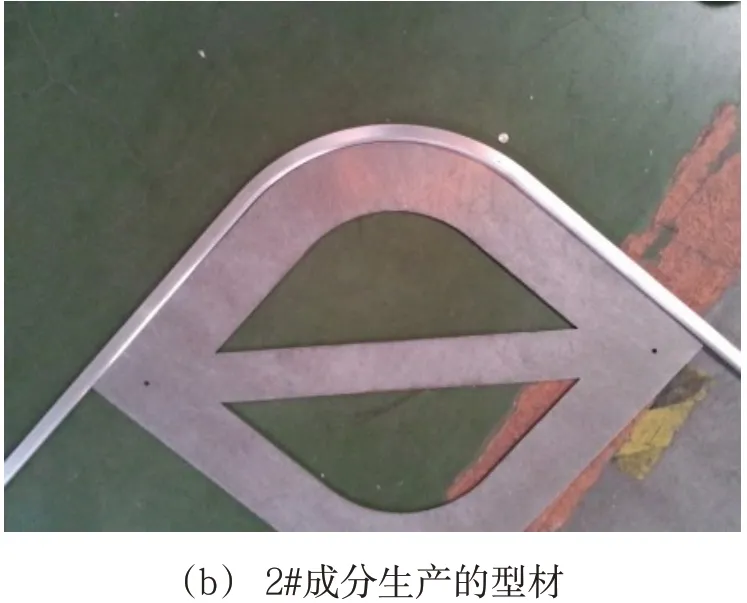

2.3 煨弯处理对比

对型材进行煨弯处理后,在前期工艺参数(铸锭温度490~510℃)与热处理制度(175℃×3.5 h)相同的前提下,1#成分均质棒与2#成分均质棒所生产的成品在煨弯后出现如图4所示的不同效果。图4(a)为1#成分生产的型材,煨弯加工后开裂,型材边部延伸,横向开裂明显,并伴有橘皮;图4(b)为2#成分均质棒生产的型材,煨弯之后表面橘皮不明显,没有开裂现象,符合客户要求。

图4 煨弯处理型材对比

3 结论

(1)当0.92<Mg/Si<1.72、1.25%<ω(Mg+Si)<1.60%时,采用欠时效既可保证型材的力学性能,并且屈强比也较小。同时,通过提高Mn和Cr元素的含量可抑制变形晶粒再结晶及长大,可以此控制橘皮的发生。

(2)对于屈强比的影响因素,铸锭温度影响甚微,时效制度影响最大,成分次之。

(3)当采用2#成分均质棒、铸锭温度490~510℃、挤压速度6~8 m/min、水冷、时效制度175℃×3.5 h时,型材的煨弯效果最佳。