原位合成Al-Cu-xTiB2铝合金复合材料组织及性能研究

严卫才,张 伟,于长富,刘兆伟,杨 路

(辽宁忠旺集团有限公司,辽阳 111003)

0 前言

目前,颗粒增强铝基复合材料在全球众多领域尤其是在航空、航天、交通运输等行业中得到越来越广泛的应用[1]。根据颗粒加入基体方式的不同,制取方法可分为外加法和原位自生法两种,原位自生法因可以更好地在基体中生成细小弥散的增强颗粒从而优于外加法[2]。在原位自生法中,与SiC、Al2O3等增强颗粒不同,TiB2颗粒具备高硬度、高熔点、腐蚀性良好、耐磨性优越等优点。同时,原位自生法制备的颗粒增强复合材料具有稳定程度高、易于二次加工、制备工艺相对简洁、结合强度高、生成TiB2颗粒细小等特点,目前受到很多研究者的重视[3]。

采取复合强化,即向基体中添加增强颗粒,是进一步提高铸造铝合金强度的重要手段之一。增强颗粒的引入会很好地提高材料的力学性能,增强的程度取决于颗粒的性能,但不意味着添加颗粒体积分数越多越好[4]。Al-Cu系合金是工业上应用最早也是使用最多的铸造合金之一,应用很广泛[5]。Mandal A等[6]成功制备Al-4Cu-xTiB2原位复合材料,随着TiB2含量的增加,其强度不断增加。张磊等[7]采用混合盐反应制备了原位TiB2颗粒增强Al-4.5Cu复合材料,TiB2颗粒的引入明显提高了基体硬度。Rosmamuhamadani R等[8]采用混合盐法成功制取了含有TiB2颗粒的Al-6Cu基复合材料。目前,较少有人研究2524铝合金中使用混合盐法制备TiB2颗粒复合材料。因此本试验选用2524铝合金为基体,采用KBF4和K2TiF6混合盐法制备原位自生成不同体积分数亚微米级TiB2颗粒增强铝基复合材料,并对其微观组织及拉伸性能进行了探讨,以得到最合适的制备方法,同时对其增强机理进行了分析与总结。

1 试验方法

本试验选取2524铝合金为基体合金,使用99%纯度的两种混合盐(KBF4和K2TiF6)原位反应制取TiB2增强颗粒。混合盐制备温度一般在800℃以上,随着温度的升高,熔体成分充分反应所需的时间会大大缩短。但由于铝合金溶液在高温下吸气严重,导致溶液质量恶化,因此选用(850±3)℃为试验反应温度。

设计原位TiB2颗粒的含量(质量分数)分别为2%、5%、8%和11%,以得到不同TiB2颗粒含量增强的2524铝合金复合材料。具体试验步骤如下:将装有2524铝合金的石墨坩埚置于温度为(850±3)℃的电阻炉中加热至熔化状态,随后将混合盐分批次按Ti和B的摩尔比为1∶2均匀混合加入熔融液体中,并立即用已预热的石墨搅拌器充分搅拌;每次加入混合盐后保温1 h,保温期间需进行多次搅拌;随后添加Al2O3粉末同时通氩气进行除渣;除渣后加入少量99.99%的纯Al和纯Mg以补充化学反应时的消耗;降温稳定至(730±3)℃后浇入φ80 mm×300 mm的石墨模具,最终制得xTiB2-2524铝合金复合材料。最后对其进行(470℃+12 h)均匀化处理。

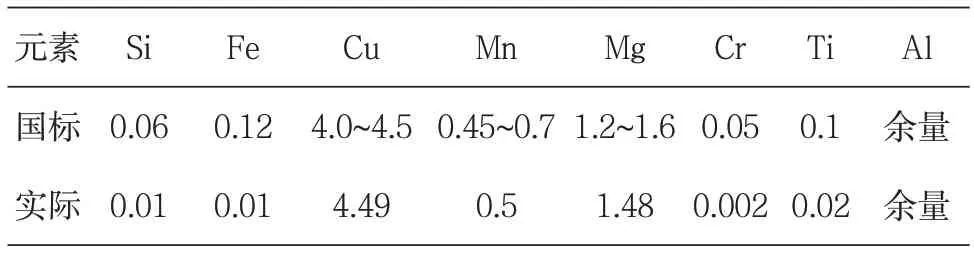

表1 2524铝合金化学成分(质量分数/%)

2 试验结果与分析

2.1 微观组织

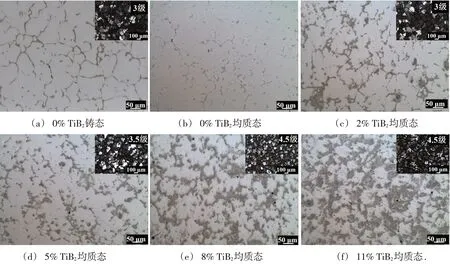

图1为不同TiB2含量2524铝合金复合材料铸态和均匀化后微观组织及晶粒度。由图1(a)可以观察到2524铝合金铸态组织中存有大量枝晶状组织,且晶粒间存有许多非平衡组织,主要呈树枝状分布在晶界上。这些树枝状组织虽然作为强化相存在于基体中,但也会切割基体,造成材料力学性能的下降。观察图1(b)会发现铸锭经过均匀化处理之后,网状分布的非平衡共晶组织基本熔断,分离成小块状,且晶粒内弥散相析出[9]。

图1 2524-xTiB2铝合金复合材料铸态和均匀化后微观组织及晶粒度

对于使用颗粒增强方式强化铝基复合材料来说,增强颗粒的大小、形状及分布程度在很大程度上影响着复合材料的力学性能。通过观察可以发现原位生成的TiB2颗粒主要在2524铝合金基体中沿晶分布,可促进沿晶分布的Al2Cu相由网状向颗粒状转变。颗粒状Al2Cu对于合金基体可以起到很好的强化作用。随着混合盐投放量的提高,基体中TiB2颗粒含量越来越多,且分布越来越均匀。但当TiB2引入量达到11%,基体中开始出现明显的TiB2颗粒团簇现象。TiB2颗粒的团簇会切割基体,降低增强效果,使材料的机械性能变差[10]。同时,随着TiB2颗粒的添加,2524铸态合金中存在的枝晶逐渐消失且铸态不规则晶粒转变为等轴晶,晶粒开始明显细化,其级别从3级增加到4.5级。

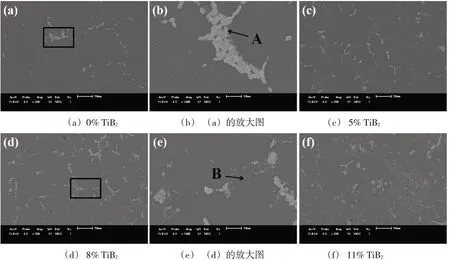

图2为不同TiB2含量2524铝合金材料均匀化后的SEM照片。图2(a)是基体2524铝合金经均匀化后的SEM照片,里面含有沿晶分布的灰色析出相。经1 000倍放大后可以发现,这些灰色析出相由小颗粒状物质构成,铸态合金中粗大第二相经均匀化后会分解、断裂为细小相。从表2中A点的EDS能谱可知,A点主要含有Al、Cu等元素,可推测其主要是Al2Cu析出相。由图2(d)可以知道,当通过原位反应后,合金中会出现一种新的细小颗粒状析出相,通过表2中B点的EDS结果可以推测就是添加的TiB2颗粒。这种弥撒分布的TiB2将会很好地增强基体强度。观察图2(c)、(d)和(f)发现,随着混合盐添加的增多,合金中的TiB2越来越多。当添加量达到11%时,合金中TiB2颗粒团簇现象越来越多,会造成合金性能降低。

图2 均匀化后xTiB2-2524铝合金复合材料的SEM图

表2 图2中A、B点的EDS能谱分析结果

2.2 拉伸性能

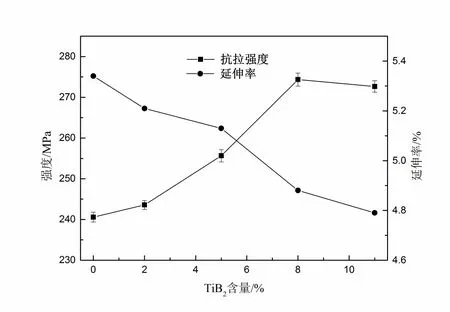

如图3所示,随着增强颗粒体积分数的增大,TiB2-2524合金复合材料的抗拉强度得到明显改善且增大。当TiB2添加量为2%时,强度变化不明显,但随着其体积分数进一步增加到5%和8%时,材料的抗拉强度为255.7 MPa和274.4 MPa,分别提高了约6.3%和14%。当增强相体积分数进一步增大到11%时,强度开始下降。TiB2-2524复合材料的延伸率相对下降并不明显,分别只下降了2.4%、3.9%、8.6%和10.3%。

图3 2524铝合金复合材料均匀化后的拉伸性能

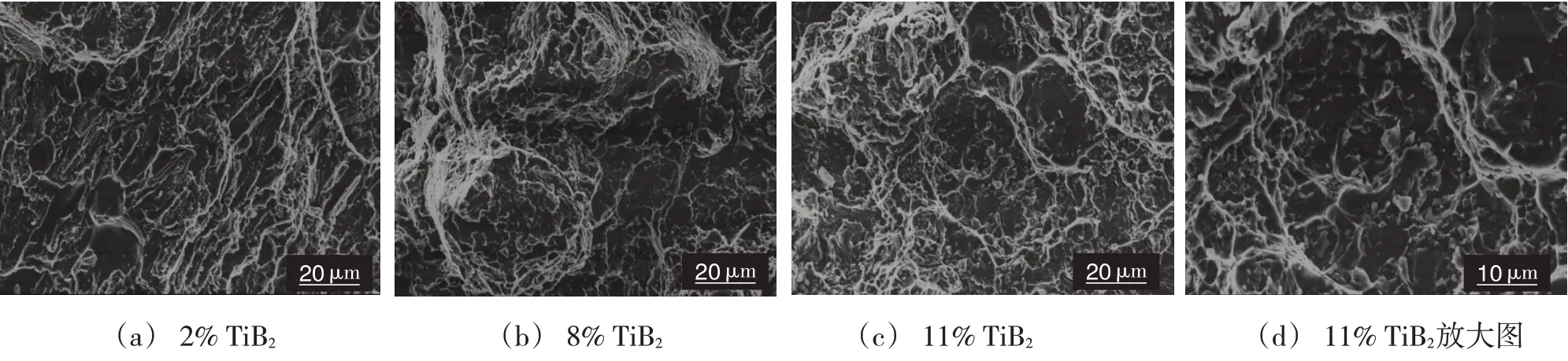

图4为均匀化后2524复合材料的拉伸断口形貌。从图4(a)、(b)、(c)中可以观察到,2524铝合金复合材料断口上有大量韧窝,韧窝的底部存在许多细小的颗粒,其断裂特征为典型的微孔聚集型,同时可以观察到颗粒随TiB2含量的增多而增多。当TiB2含量为2%时,韧窝尺寸大而数量少,且边缘被拉长,表现为拉长韧窝;TiB2含量为8%时,韧窝尺寸变小而数量多,韧窝形状呈等轴状。因此可知,随TiB2含量的提高,2524铝合金复合材料的断口形状从拉长式韧窝转变为等轴式韧窝,韧窝深度逐渐变浅,其尺寸逐渐减小,数量开始增多,表明材料的塑性逐渐降低。观察图4(d)会发现,TiB2含量为11%时韧窝中颗粒变得更多。由图2(d)可知此时TiB2颗粒团簇现象越来越多,所以材料力学性能降低。

图4 2524铝合金复合材料均匀化后拉伸断口形貌

3 结论

(1)通过混合盐原位反应,成功制得TiB2-2524铝合金复合材料。随着TiB2颗粒添加的增多,2524铝合金晶粒明显细化,晶粒度由3级增加到4.5级,且可促进沿晶分布的Al2Cu相由网状向颗粒状转变。TiB2粒子可以均匀分布在2524铝合金基体内,当添加量达到11%时,合金中TiB2颗粒团簇现象明显增多。

(2)TiB2颗粒的添加使2524铝合金的抗拉强度得到显著提高。当TiB2颗粒添加量为8%时,合金的拉伸性能最佳,抗拉强度达到274.4 MPa,比基体提高了约14%,伸长率随着TiB2颗粒含量的增加而降低。

(3)随TiB2含量的提高,2524铝合金复合材料的断口形状从拉长式韧窝转变为等轴式韧窝,韧窝深度逐渐变浅。