孤岛工作面不同条件下煤柱稳定性

米东,苗晓伟

(潞宁煤业有限责任公司,山西 忻州 036700)

长期以来煤柱稳定性制约着矿井安全生产,煤柱自身强度和承载力是影响其稳定性的重要因素,同时煤柱稳定性还受矿井地质条件、煤层开采方式以及顶底板的制约[1-4].许多学者做了大量研究,Kahir A W等[5]发现当顶板弯曲挠度达到一定极限时, 突然释放的弹性能极易引起煤柱破坏损伤从而导致其失稳;Lu P H[6]利用现场及实验室试验,提出了煤柱稳定性动态完整性系数法;崔希民[7]改进了传统计算的局限性,将煤柱安全系数进一步优化;王春秋等[8]通过现场实测,得到了煤柱承载曲线关系图;赵景礼等[9,10]通过建立煤柱力学模型,研究了煤柱极限平衡区宽度表达式并提出煤柱分区的概念,且对其稳定性进行了评估;宋义敏等[11]通过实验室试件加载,研究了煤柱失稳及其能量演化特征,发现其能量释放和积聚规律与失稳形态相关;曹胜根等[12,13]引入突变理论模型来研究煤柱的失稳机理, 得到煤柱保持稳定时屈服区与煤柱宽度的临界关系;张向阳等[14]对煤柱宽度合理留设进行了模拟,认为采动叠加和上覆岩层性质是影响煤柱稳定性的重要因素.总而言之,对于煤柱稳定性已经有了较深入的理论研究,但对于不同的矿井地质条件,仍需对其进行针对性研究.因此本文通过水压致裂法和数值模拟对22116孤岛工作面煤柱稳定性进行研究.

1 水力压裂方案设计

根据矿山提供的资料可知,煤层上覆顶板大同组由下往上依次主要为2.6 m细粒砂岩(以长石为主)、3.0 m砂质泥岩、5.0 m粉砂岩、2.6 m中粒砂岩、23.0 m细粒砂岩(以石英为主),总厚42.0 m,均属于坚硬岩层.在22116工作面开采时,上区段22114采空区以及下区段22118采空区上覆岩层顶板均没有达到稳定状态,由于上覆岩层压力的作用,在开采22116工作面时煤柱稳定性成为亟待解决的问题,为满足安全生产需要,对22116工作面上覆23.0 m细粒砂岩进行水力压裂.

1.1 压裂孔布置方案

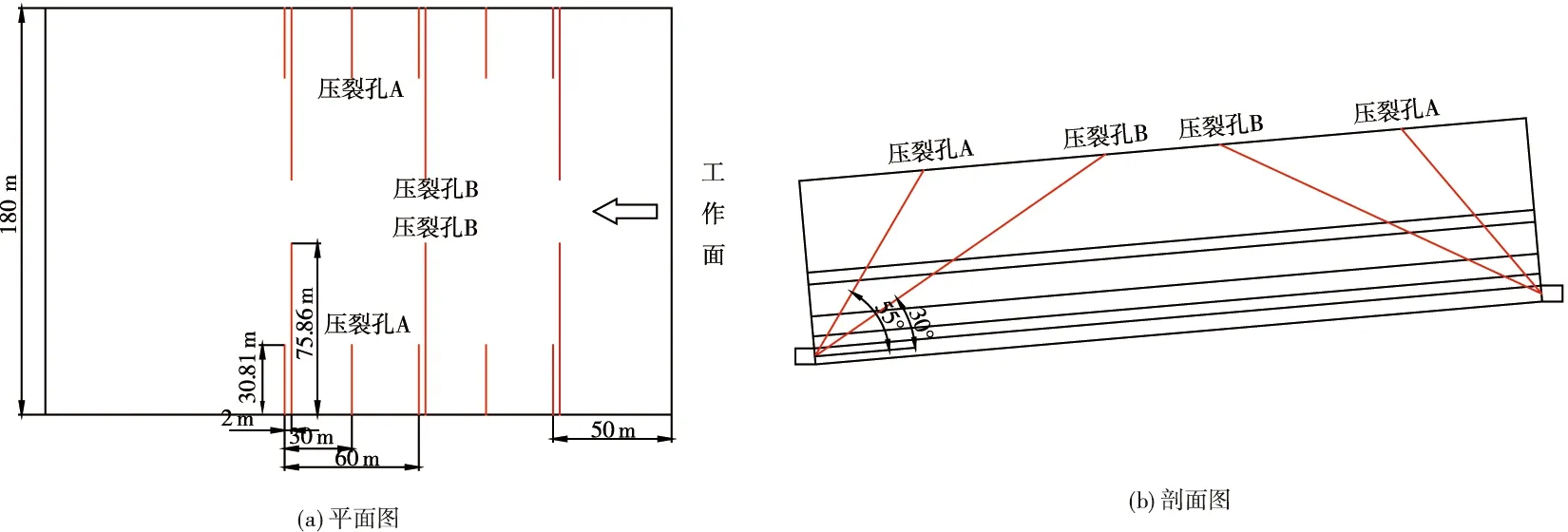

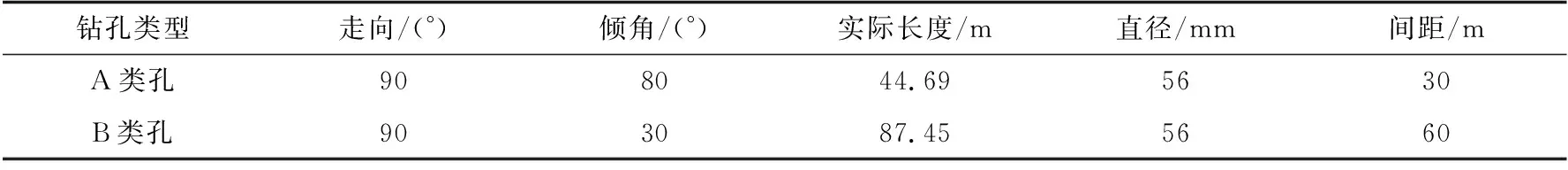

压裂孔分A类孔和B类孔,这2类压裂孔都能预裂至工作面基本顶位置,符合设计要求.压裂孔的布置如图1所示,压裂孔的参数如表1所示.

图1 压裂孔布置

表1 压裂孔参数

1.2 观测孔布置方案

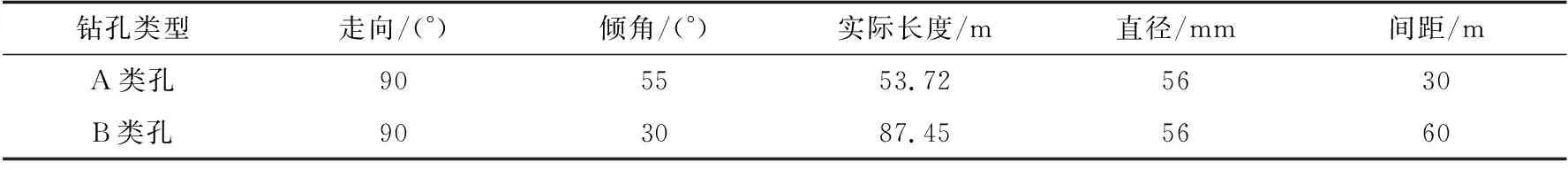

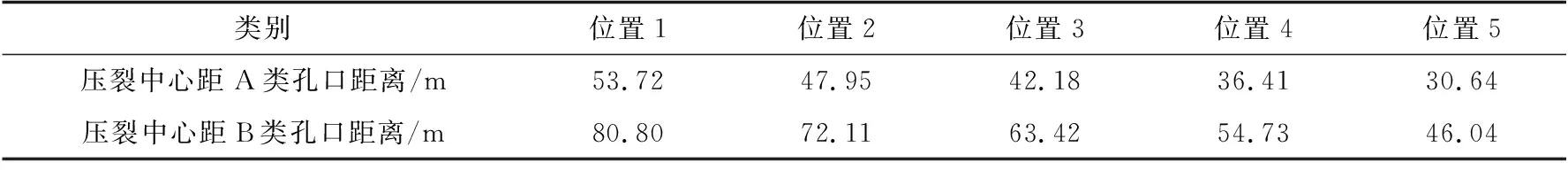

每个压裂孔周边布置了相应的观测孔,用于对压裂效果如水力裂纹扩展半径等进行观测.图2为观测孔布置的平面图和剖面图.观测孔亦分为A类孔和B类孔(观测孔参数如表2所示),通过这2类观测孔均能观测到压裂孔注水后的压裂现象,可以更好地确定顶板的压裂效果.

图2 观测孔布置

表2 观测孔参数

1.3 总体压裂效果预测

为达到更好的压裂效果,设计A类孔和B类孔均压裂5次,压裂顺序由钻孔底部至钻孔端部.A类压裂孔注水后,当水从A类观测孔或B类压裂孔流出时停止注水;B类压裂孔注水后,当水从B类观测孔流出时停止注水.致裂孔注水位置参数如表3所示.

表3 致裂孔注水位置

图3为预计压裂效果的平面图和剖面图.预计A类孔水力裂纹呈椭圆状,短半轴半径约15.0 m,长半轴半径约26.5 m;B类孔水力裂纹呈椭圆状,短半轴半径约30.0 m,长半轴半径约40.0 m;A类压裂孔压裂靠近运输巷一侧和回风巷一侧的顶板岩体,B类致裂孔压裂工作面中部顶板岩体,促进顶板岩体随着工作面的推进及时垮落,达到释放上覆岩层压力、减缓煤柱受力的目的.

图3 预计致裂效果

2 不同条件下煤柱稳定性数值模拟研究

2.1 模型方案

为更清楚了解煤柱在上覆岩层作用下的变形情况以及水力致裂释压的可行性,根据22116工作面地质资料建立UDEC数值模型,模型设置左右边界及底部边界速度为0,上部施加垂直应力进行计算,如图4所示.模型宽度为382 m,高度为67 m,模拟煤层厚度为4 m,起始模拟运巷煤柱宽度为12 m,风巷煤柱宽度为10 m.模型开挖主要分为22114采空区、22118采空区及22116工作面,其中首先开挖22114和22118工作面各80 m,待模型达到一定平衡状态时再开挖22116工作面180 m.开挖22116工作面时,在风巷及运巷煤柱上各布置10个监测点以监测煤柱位移情况.

图4 数值计算模型

2.2 顶板压裂前不同煤柱宽度的位移情况分析

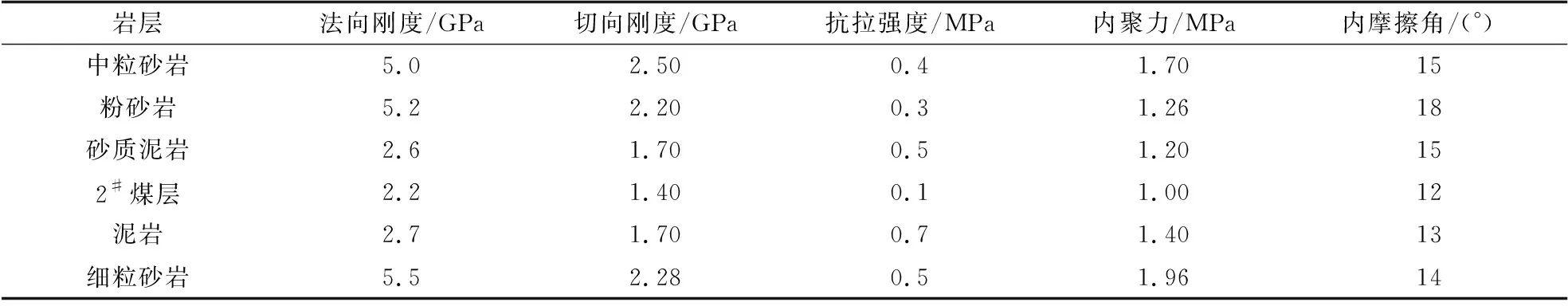

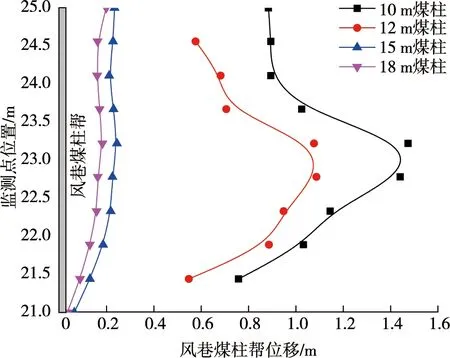

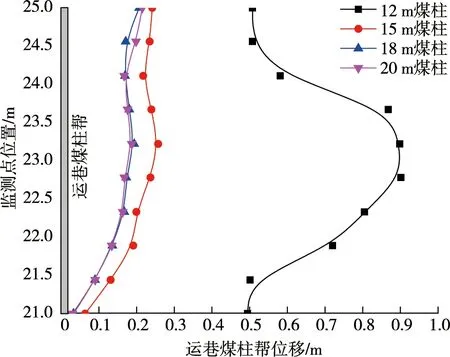

为研究在不同煤柱宽度条件下煤柱的变形情况,设置4组不同煤柱宽度进行对比,运巷煤柱宽度和风巷煤柱宽度分别为12和10 m,15和12 m,18和15 m,20和18 m.煤岩层力学参数及节理力学参数如表4和表5所示.

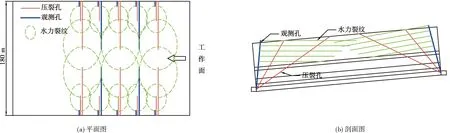

表4 计算模型煤岩层物理力学参数

表5 计算模型煤岩层节理力学参数

根据模拟结果得到风巷煤柱宽度变形情况和运巷煤柱宽度变形情况分别如图5和图6所示,可以看出煤柱宽度为10 m时,煤柱挤帮严重且最大变形位于煤柱中央,最大变形量达到1.5 m左右;煤柱宽度为12 m时,变形量相对于10 m时要小,但最大变形量仍为0.9~1.1 m,对于整个巷道安全来说是极为不利,且煤柱上方及下方在上覆岩层压力作用下较煤柱初始位置有很大位移,致使巷道断面急剧减小,不利于安全维护;但是当煤柱为15 m时,煤柱变形情况得到极大改善,变形量仅仅为0.2~0.3 m;当煤柱为18 m时,煤柱变形较15 m时略有改善,变形量仅在0.1 m左右;当煤柱为20 m时,煤柱变形较18 m时基本没有太大的变化.故据此考虑经济及安全性可以判断:当煤柱处于15 m时为最佳煤柱宽度,有利于后期煤柱维护以减少安全事故的发生.但此时模拟并未考虑矿井实际生产时对工作面上覆岩层的相关措施,为进一步确认15 m煤柱的合理性,对工作面上覆岩层进行模拟压裂以更符合现场实际.

图5 顶板压裂前风巷煤柱变形情况

图6 顶板压裂前运巷煤柱变形情况

2.3 顶板压裂后煤柱位移情况分析

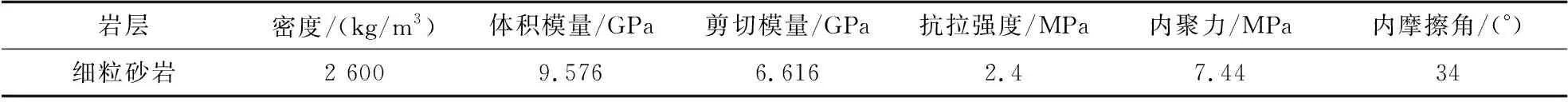

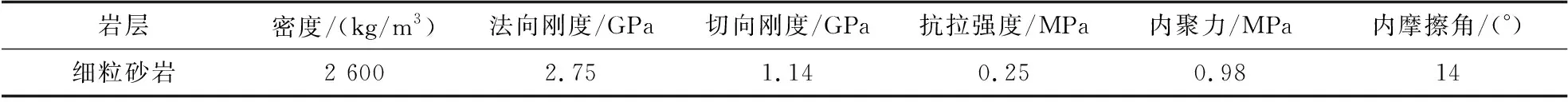

根据顶板水力压裂预计效果,拟采用降低上覆岩层力学参数及节理力学参数的方法进行模拟水力压裂,将上覆23.0 m细粒砂岩物理力学参数降低为初始值的80%(如表6所示),节理力学参数降低为初始值的50%(如表7所示),以达到水力压裂后岩层的力学效果.

表6 软化后岩层的物理力学参数

表7 软化后岩层的节理力学参数

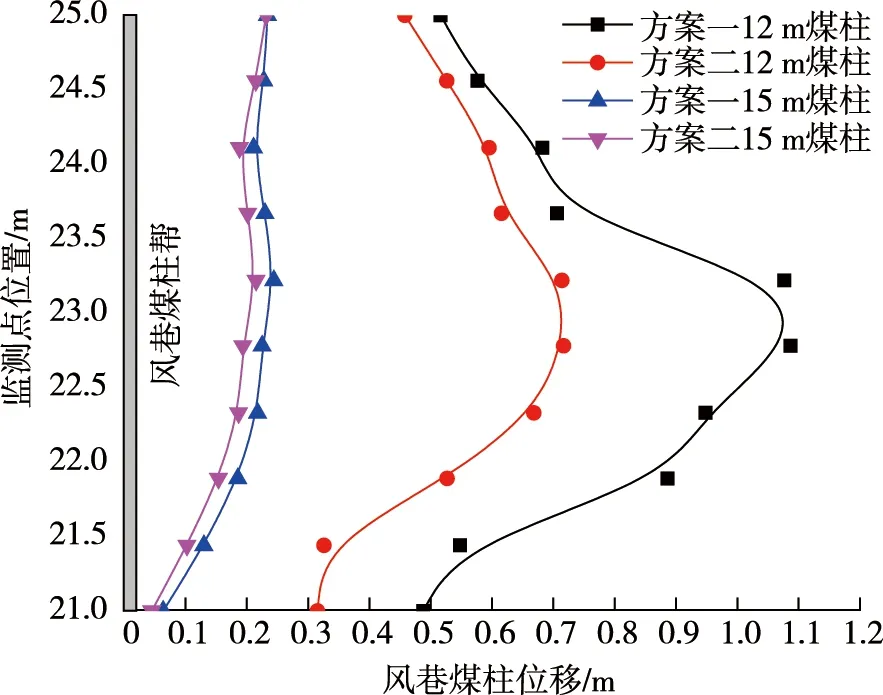

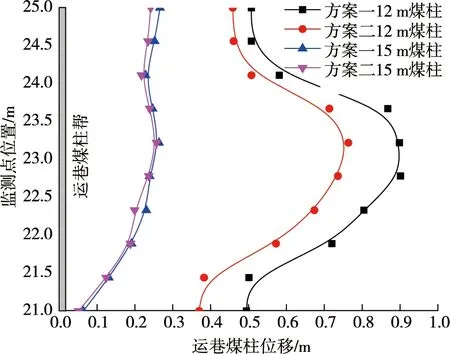

由上节模拟可知,煤柱宽度为12,15 m时其变形量最具代表性,故模拟压裂后的煤柱位移情况时选取这2种煤柱宽度进行.模拟采用两种方案进行压裂前后的对比,方案一为初始力学参数模拟结果,方案二为模拟压裂后力学参数模拟结果.如图7和图8所示分别为风巷煤柱宽度变形情况和运巷煤柱变形情况.模拟结果显示:当煤柱宽度都为12 m时,方案一煤柱最大变形量为0.9~1.1 m,方案二煤柱最大变形量为0.7~0.8 m,可见模拟压裂后,煤柱变形相对较小,但仍存在安全风险;当煤柱宽度都为15 m时,方案一与方案二的煤柱变形相差不大,变形量基本在0.20~0.25 m之间,可见煤柱宽度为15 m时压裂效果不明显.对比这2种煤柱宽度发现,15 m的煤柱变形量较小,完全符合安全生产需要.

图7 顶板压裂后风巷煤柱变形情况

图8 顶板压裂后运巷煤柱变形情况

通过上述2次模拟结果来看,22116孤岛工作面煤柱宽度选取15 m是合理的,也说明水力压裂对于煤柱稳定性是有效的.

3 结论

1)提出水力压裂设计方案,预计水力裂纹呈椭圆状,且水力压裂可以释放上覆岩层应力、减缓煤柱压力.

2)不同煤柱宽度条件下的模拟显示,22116工作面开采时留设15 m宽的煤柱有利于工作面煤柱的稳定性及巷道安全;同一煤柱宽度条件下,致裂后的煤柱变形较小,说明水力压裂设计对22116工作面煤柱稳定性具有积极作用,为工作面安全生产提供了实践指导意义.