水下弹射筒口气泡及载荷特性数值研究 ①

杨珺凡,傅德彬,毕凤阳,卫 超

(1.北京理工大学 宇航学院,北京 100081;2.中国船舶重工集团公司第七一三研究所,郑州 450015;3.河南省水下智能装备重点实验室,郑州 450015)

0 引言

弹射是导弹水下发射最常用发射方式之一。水下弹射过程中,导弹在动力装置产生的高压燃气或燃气-蒸汽混合工质作用下快速运动,在弹体离筒后,筒内工质气体与水环境相互作用,形成复杂的多相流动和筒口气泡[1-4],在邻筒水密膜、筒盖等结构表面产生显著的冲击载荷,对这些设备安全有着重要的影响。

随着水下武器装备的发展,水下发射产生的流动和载荷状态得到了国内外研究人员的广泛关注和研究。王汉平等[5]围绕水下发射筒盖系统受载特性,采用含相变的多相流模型,对水下燃气-蒸汽式弹射筒口压力场进行了仿真分析。王亚东等[6]对潜射导弹弹射离筒过程中筒口气泡的发展及影响进行了数值模拟,给出艇体表面压力变化情况。张正等[7]对不同状态下水下发射筒口流场进行了较为全面的计算分析,给出了发动机喷流流场以及筒口气泡在导弹运动中的变化情况,明确了艇壁受压状态和气泡对于水下点火的影响。张晓乐等[8]对潜射航行器出筒后筒口压力场进行三维数值仿真分析,获得了筒口压力场气泡脉动主要特征。Zhou等[9]结合水下穿透发射,研究了发射筒口射流气泡与水环境的相互作用特性,明确了影响气泡穿透距离的典型因素。Ma等[10]采用数值计算模型,结合运载平台运动状态,对发射过程中筒口气泡脱落、尾涡流及横流载荷等对水弹道的影响进行了研究分析。Xu等[11]针对水下齐射情况,研究了齐射尾涡流对次发弹体的载荷作用和水弹道扰动。Tang等[12]结合水下航行体发射及推进时发动机喷出的燃气流与水环境的相互作用过程,对高温高压燃气泡发展演变特性进行了深入研究。Wang等[13]结合实验研究和数值模拟,对水下垂直发射弹体表面空化气泡的生成和演变过程进行了研究分析,明确了空化气泡对弹体的载荷作用特征。此外,围绕水下爆炸产生的气泡载荷及作用效应,国内外同样开展了大量的研究[14-15]。这些研究为水下发射流场状态及筒口气泡载荷特性分析提供了良好的借鉴,但对筒口结构以及一筒多弹涉及的邻筒载荷状态研究较少。

水下弹射筒口气泡是弹射工质气体与环境水介质相互作用产生的多相流动状态,并受到筒口结构形成的壁面条件、横流条件及弹体运动非定常效应等因素影响,具有复杂的流动现象和非线性时变载荷特征。本文针对这类复杂流动,围绕一筒三弹水下发射系统的布置形式和筒口结构特征,对包含出筒过程及离筒状态的水下弹射多相流动、筒口气泡变化过程以及相邻结构或设备的载荷状态等进行数值研究分析。数值模拟中,采用雷诺平均的瞬态多相流动模型及非均匀边界条件,求解高压工质气体与环境水介质相互作用形成的流动状态;采用嵌套动网格技术,模拟弹体运动及其对流动状态的影响。计算结果表明,采用的数值方法能够用于这类复杂流动状态及载荷特性的计算分析。

1 控制方程与计算方法

1.1 水下弹射流动控制方程

水下弹射涉及的流动控制方程主要由质量守恒方程、动量守恒方程和能量守恒方程构成。

(1)质量守恒方程

(1)

(2)动量守恒方程

(2)

(3)能量守恒方程

(3)

针对水下弹射涉及的气液两相流动[15],采用欧拉-欧拉方法进行处理,把各相当作互相贯穿的连续相。两相流动的体积分数方程可表示为

(4)

相关研究表明,在发射阶段,因作用时间短,由相变引起的流场和载荷变化很小,可忽略不计。因此,在这里将弹射过程中由相变引起的质量传输设置为0。

1.2 计算方法与模型

研究采用雷诺平均方法(RANS)对流动控制方程进行求解计算,利用基于涡粘性假设的Realizableκ-ε湍流模型对流动脉动项产生的雷诺应力和输运项进行封闭[16]。该模型主要求解带湍动能及其耗散率的输运方程,其方程为

(5)

(6)

式中C1=max[0.43,η/η+5],η=Sk/ε,C2和C1ε是常数;Gk为速度梯度引起的湍动能;Gb为由浮力引起的湍动能;YM为可压速湍流脉动膨胀的耗散率;σk、σε为湍动能及耗散率的普朗特数。

数值模型采用有限体积法,并采用二阶迎风格式进行计算模型的空间离散。在数值模型中,引入动网格技术处理弹射过程中弹体运动引起的计算区域变化。对于边界运动的动网格[17],任意控制体V上的物理量φ的积分形式守恒方程可写为

(7)

2 计算模型及校验

2.1 计算模型及设置

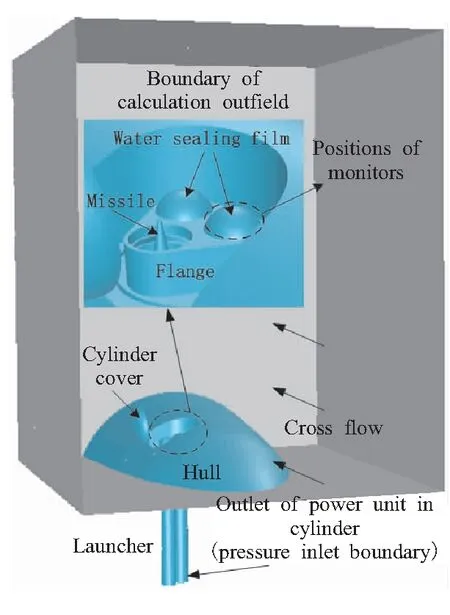

计算模型参考国外一筒三弹典型布置形式和结构形式建立,包含发射筒、部分艇壳、连接法兰、筒盖、邻筒水密膜等,如图1所示。考虑到螺栓、倒角、小凸台以及连接缝隙等实际结构对筒口气泡和环境介质之间的相互作用影响很小,在几何模型中忽略了这类对气泡状态影响较小的局部结构,以简化计算模型。

图1 计算模型示意图

计算域外场设置在水域环境内,在外场边界的来流方向,依据横向流条件设置为速度入口边界,在外场边界的侧向,顶向、底面及出流位置,设置为压强出口边界。外场边界的压强条件依据发射水深环境定义为p=pe+ρwg(H+y),其中pe、pw、H分别为海平面大气压强、水密度及发射水深。此外,位于发射筒内的弹射动力装置出口设置为弹射工质气体的压强入口条件,模型中的结构壁面设置为无滑移绝热壁面。在初始状态下,水气两相界面处于水密膜位置,在由水密膜分开的发射筒内部设置为气体相,并设置为与筒口环境一致的压强和温度条件,模拟弹射前筒内筒外均压平衡状态;在由水密膜分开的发射筒外部计算域设置为液体相,依据水深和横流条件设置初始状态。

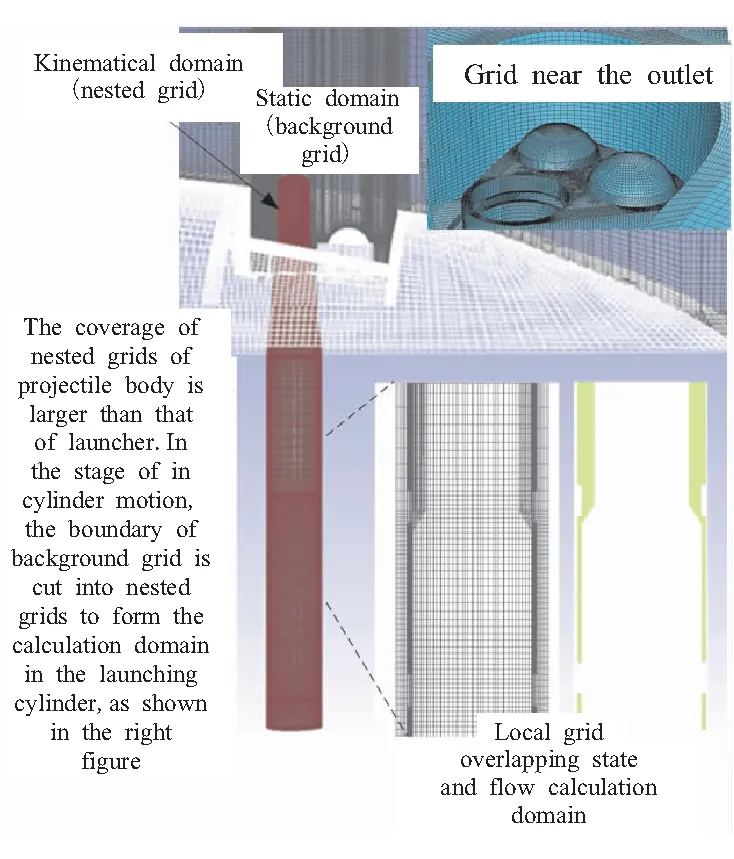

计算模型采用六面体网格,在流动梯度较大区域,对网格进行局部加密。为模拟弹体运动,采用嵌套动网格技术将计算区域分为静域和动域。在计算过程中,发射筒内以水域计算网格作为静域背景网格,围绕弹体的嵌套网格作为动域随弹体运动。在筒内运动阶段,围绕弹体的嵌套网格被静域边界切分,构成筒内流动计算区域。图2给出了计算模型中的局部网格和动、静域网格分区状态。

图2 动静域及局部网格示意图

计算模型采用商用软件Fluent中进行求解计算,计算时间步长设置为1×10-4s,并以归一化残差小于5×10-4s作为每个时间步的迭代收敛条件。为简化模型,在计算过程中,弹体运动状态由独立解算出来的弹道数据确定,并忽略弹体运动、导向结构变形等与多相流动状态间的双向耦合。

2.2 模型校验分析

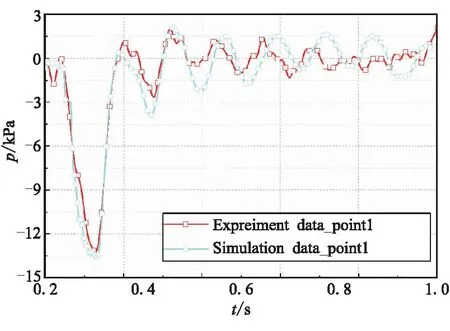

结合相类似模拟弹的水下发射实验,对数值计算模型的有效性进行校验分析。水下发射实验在专用水池中开展,发射装置结构形式与计算模型相同,单个发射筒长度为9 m,内径0.85 m,发射筒口位置水深10 m,未考虑艇壳结构和横向水流作用。为保证实验过程中弹体不会飞离水面对周围设备产生影响,模拟弹离筒前筒内工质压强显著低于环境压强。实验过程中,对相邻水密膜表面压强进行测量分析,用于对比分析的测点位于相邻发射筒水密膜中心位置。

针对该实验状态,利用前述方法建立相应的仿真模型,获得相邻水密膜测点位置压强对比如图3所示。图3中,以模拟弹底部接近筒口位置作为零点,可看出在弹体离筒瞬间,受筒内低压工质压强影响,筒口周围及水密膜测点压强显著降低后快速回升,此后在水气两相相互作用过程中呈振荡变化趋势。对于受筒内工质压强影响产生的测点压强波动,计算结果和测量结果误差小于5%;在幅值较小的后续振荡变化,计算结果与测量结果具有相似的变化规律。由于计算模型未考虑发射位置破裂水密膜对流动的阻滞作用,其小幅振荡的幅值大于实验测量结果。从实验结果和计算结果的对比可看出,采用本文方法建立的水下弹射模型能够有效模拟水下弹射状态,可用于水下弹射流动状态、筒口气泡及载荷特性的数值研究。

图3 实验与计算结果对比

3 筒口气泡及载荷特性

3.1 筒口气泡发展过程

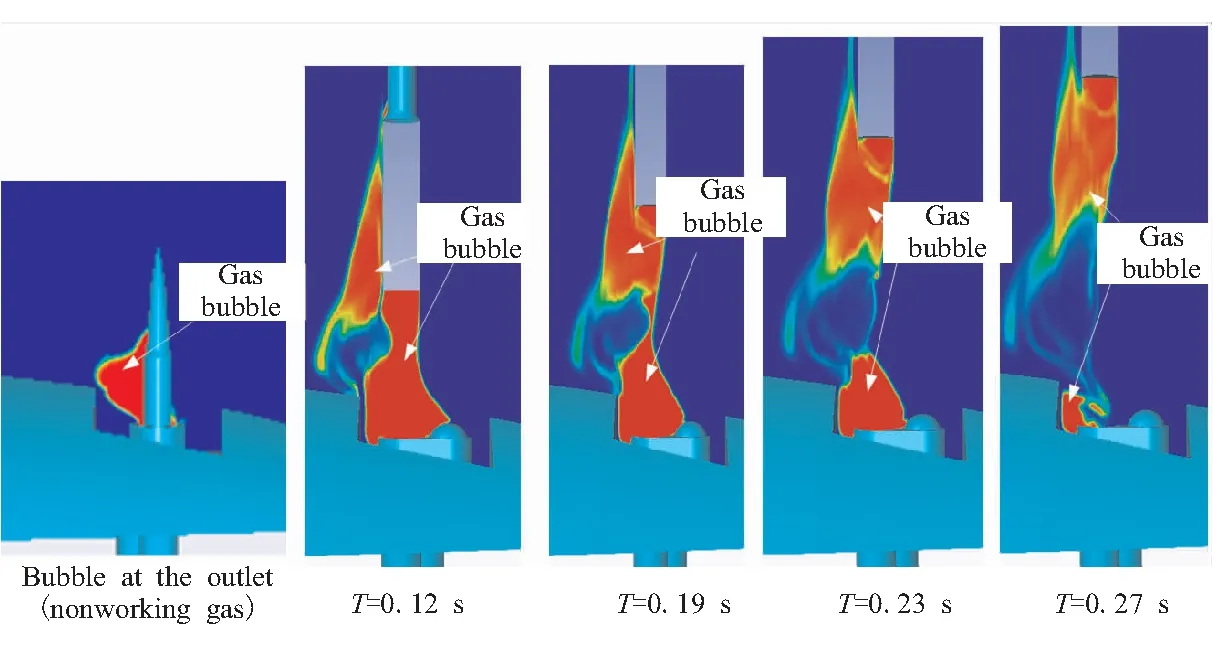

利用数值计算模型,对一筒三弹布置的导弹水下弹射过程及流动状态进行求解计算,获得导弹出筒过程筒口气泡发展变化状态如图4所示。图4中,以离筒时刻作为时间零点,并以横流方向与弹体纵轴相交剖面上的气泡形态表示气泡发展状态。

从图4中可看出,发射过程中筒口气泡包括两种类型:一是原有弹筒间隙区域的气体随弹体一起运动出筒,在筒口附近形成囊形气泡,如图中离筒前筒口气泡状态,受艇体运动带来的横流影响,筒口气泡向来流下游发展;二是弹体离筒后动力装置产生的弹射工质气体在筒口形成的气泡。前者气体压强与水环境压强差异较小,随弹体运动出水过程中对周围设备载荷影响较小;后者与水环境压强具有较大差异,是引起设备载荷变化的主要因素。

4 筒口气泡发展状态示意图

弹体离筒0.12 s时,弹射工质气体气泡一部分随弹体继续向前运动,一部分滞流在筒口区域,受两相界面速度差和密度差带来的Kelvin-Helmholtz不稳定性和Rayleigh-Taylor不稳定性作用,筒口气泡开始出现缩聚现象。此时弹筒间隙气体形成气泡受水环境阻滞,开始与弹底气泡融合。弹体离筒0.19 s时,筒口气泡出现断裂现象,分离为随弹底运动气泡与滞留筒口气泡。在这个过程中,筒口气泡主要呈现体积增长状态,气泡内部压强随体积增加而减小。弹体离筒0.23 s时,随弹底运动的气泡与滞留筒口气泡出现显著分离,滞留筒口气泡受到水环境压缩,开始出现收缩现象,表明此时气泡内部压强已经小于环境压强,气泡体积由增加转变为减小。弹体离筒0.27 s时,滞留筒口气泡几乎被水环境压缩进发射筒内,弹底气泡继续随弹体向上运动。

可看出,弹体弹射离筒后,弹射工质形成的筒口气泡经历了膨胀发展、界面缩聚断裂、筒口滞留气泡受压收缩的过程,并伴随出现气泡内部压强的膨胀降压和收缩增压状态。这一变化过程,也是下节分析的相邻设备载荷产生及变化的主要驱动因素。

3.2 相邻设备载荷特性

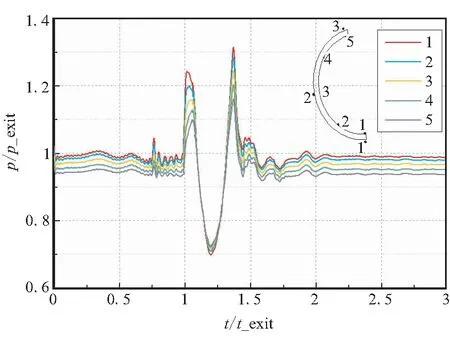

图5给出了数值计算获得的弹射过程相邻水密膜测点位置1~9的压强变化过程。图5中,p_exit为发射水深对应的筒口环境压强,t_exit为弹体离筒时间。

5 相邻水密膜测点压强变化

从图5中可看出,在弹体弹射运动初期,测点压强呈小幅低频振荡,这一状态与弹射间隙气体与水环境相互作用产生的小幅压缩膨胀状态相关。在弹射时间达到0.75倍离筒时间后,测点压强振荡频率快速增加,这一状态与弹体后部圆柱段离筒,对筒口间隙气体气泡产生挤压效应的介质刚度增加有关。在弹体弹射离筒瞬间,筒内压强高于约为筒口水环境压强的1.7倍,筒内高压载荷迅速以压力波形式向周围传递,使相邻水密膜测点压强提升至环境压强的1.4倍左右。此后,筒口弹射工质气泡迅速膨胀,压强逐渐降低;由于水运动惯性影响,气泡压强膨胀至水环境压强以下,直至相邻水密膜测点压强降至环境压强的0.7倍;此后,气泡在水环境的作用下开始收缩,气泡内压缩增加,同样因为水运动惯性影响,筒口气泡断裂分离后作用源增加,断裂分离后两相气泡收缩在相邻水密膜产生的压强载荷可达到1.5倍环境压强。此后,受筒口气泡与环境介质的持续相互作用影响,测点压强呈振荡下降趋势,并在2.2倍离筒时间后,测点受到的压强扰动逐渐消失。

图6给出了发射筒盖内外表面测点压强变化情况。可看出,筒盖表面测点压强变化规律与邻筒水密膜变化规律相同。由于发射筒盖距离弹射筒位置相对较远,其测点压强波动幅值小于水密膜表面测点。此外,发射筒盖外侧测点压强波动幅值小于内侧测点。在筒盖不同高度上,测点压强受水深环境影响,也存在一定差异。

(a)p/pexit curve of interior monitor positions

4 结论

围绕水下弹射过程产生的两相流动状态,利用数值计算方法对筒口气泡发展演变过程和相邻设备载荷特性进行研究分析,研究结果表明:

(1)弹体出筒后弹射工质气体在筒口产生明显的高压气泡,筒口气泡与水环境相互作用产生膨胀发展、界面缩聚断裂、筒口滞流气泡受压收缩等典型现象,并伴随显著的泡内压强变化。

(2)弹射工质气体产生的筒口气泡在相邻设备表面产生明显的交变冲击载荷,载荷振荡幅值可超过弹体离筒时的筒内外压强差值,是设备抗冲抗震设计的重要内容。