独塔单跨地锚式悬索桥复合索鞍吊装施工技术

李明欢

(中铁大桥局集团第八工程有限公司,重庆 400020)

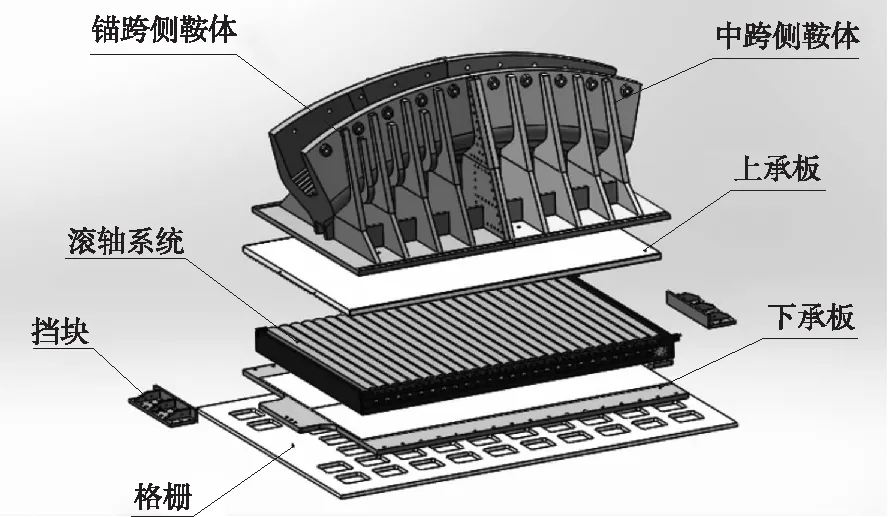

虎跳峡金沙江特大桥是香丽高速公路项目的关键控制性工程,位于虎跳峡景区内,在虎跳峡上游跨越金沙江,桥面距江面260 m。主桥为主跨766 m的悬索桥,主缆孔跨布置766 m+160 m,为当今世界上跨度最大的独塔单跨地锚式钢桁梁悬索桥。该桥仅丽江岸设置索塔,为钢筋混凝土门型塔;丽江岸为重力锚,香格里拉岸为隧道锚[1];主缆横向布置2根,横桥向中心间距为26 m,矢跨比1/10;钢桁梁全长671 m;丽江岸引桥为2×(3×41 m)结构连续钢混组合梁桥,全桥总长1 017 m。虎跳峡金沙江大桥桥型总体布置如图1所示。

单位:cm

大桥采用独塔结构,充分利用香格里拉岸山体陡峭的地形,将主缆通过集主索鞍和散索鞍于一体的滚轴式复合索鞍转向散索后锚于隧道锚中,减少了香格里拉岸陡峭岸坡上的索塔和边跨[2],既节省了工程造价,又不破坏香格里拉的植被,符合建设经济、环保绿色公路的要求[3]。

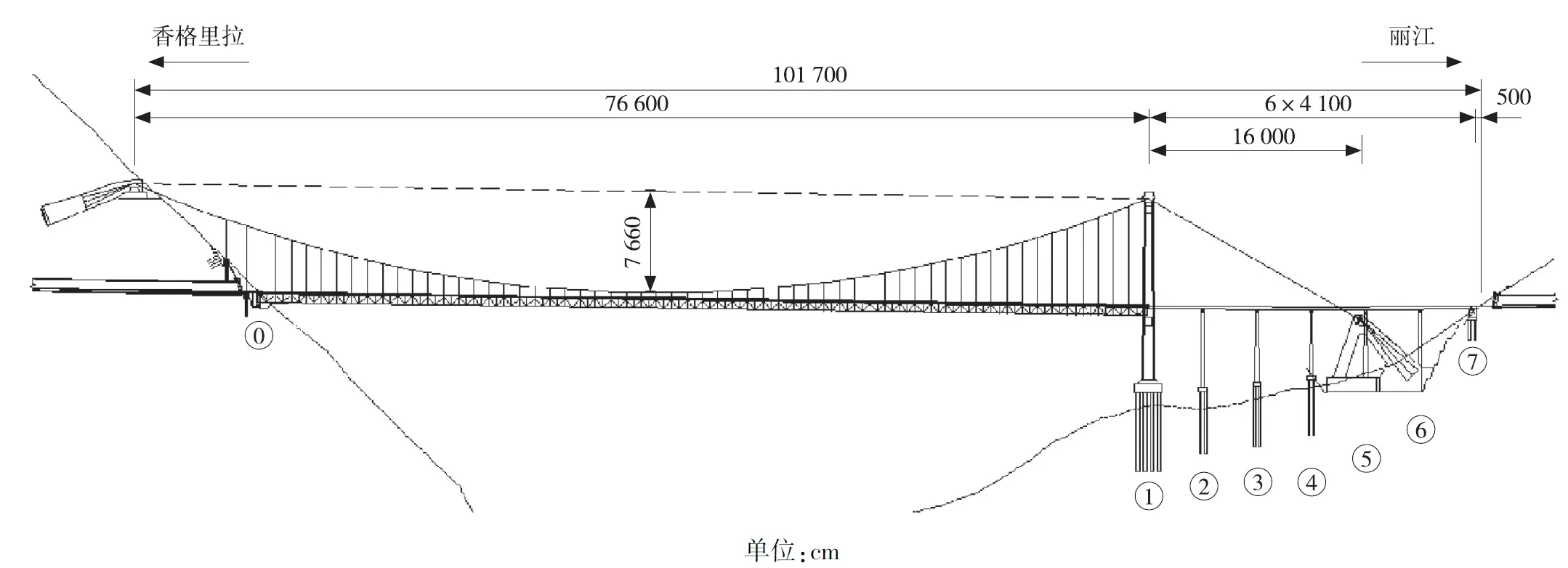

滚轴式复合索鞍主要由锚跨侧鞍体、中跨侧鞍体、上承板、滚轴系统、下承板及格栅、挡块等构件组成,单件总重210.8 t,如图2所示。复合索鞍鞍体同常规主索鞍一样采用铸焊组合结构[4],单个重87.5 t,为减轻吊装重量,将鞍体分为两半加工制造,吊至支墩顶用高强螺栓拼接,单次最大吊重44 t,尺寸5.46 m×3.7 m×2.404 m;上承板重19 t,尺寸5.46 m×3.72 m×0.012 m;滚轴系统总重50 t,由框架、26根滚轮、导向平键及联板等在工厂组装成一体,尺寸5.46 m×3.7 m×0.4 m;下承板重21 t,尺寸6.28 m×4.66 m×0.008 m;格栅单重28 t,尺寸7.06 m×4.66 m×0.5 m。该索鞍同时具备转索和散索功能,在国内外大跨度悬索桥里尚属首次使用。

图2 复合索鞍组成

1 复合索鞍吊装总体施工方案

复合索鞍运输至施工现场后,按照安装先后顺序,依次安装格栅、下承板、滚轴系统、上承板、鞍体等,主要采用“缆索吊装+滑移支架横移+支墩门架纵移及竖向起吊”的方式进行吊装。复合索鞍吊装总体施工步骤为:

1)采用缆索吊机依次将复合索鞍各构件吊装至支墩基础上的滑移支架上;

2)通过滑移支架上的重物移位器将构件横移至支墩门架的正下方;

3)通过支墩门架上的起重装置将构件提升高出支墩顶50 cm,再滑移至构件安装位置的正上方,之后通过起重装置下落至安装位置;

4)将2个半鞍体用高强度螺栓连接并预偏到位。

2 复合索鞍吊装施工关键技术

2.1 缆索吊装方案

复合索鞍构件重量大、尺寸宽,大都属于超重超宽构件,运输车辆一般选用平板挂车,运输中对道路要求高,最小拐弯半径不小于18 m。大桥穿越金沙江深切峡谷,香格里拉岸山势陡峭,平均自然坡度约60°,局部悬崖甚至倒崖,坡面坡崩积覆盖层主要为碎石角砾土,局部区域存在岩堆体及破碎危岩。大桥的关键控制性工程隧道锚位于香格里拉岸山坡上,且山坡正下方为虎跳峡景区旅游公路。由于地形、地质及环保要求,隧道锚进场施工便道采用“之”字形以减缓坡度,但坡比仍高达17%,最小拐弯半径仅为6 m,复合索鞍各构件均无法采用常规的汽车运输通过既有施工便道转运至隧道锚。为此,提出采用缆索吊机吊装复合索鞍的方案。

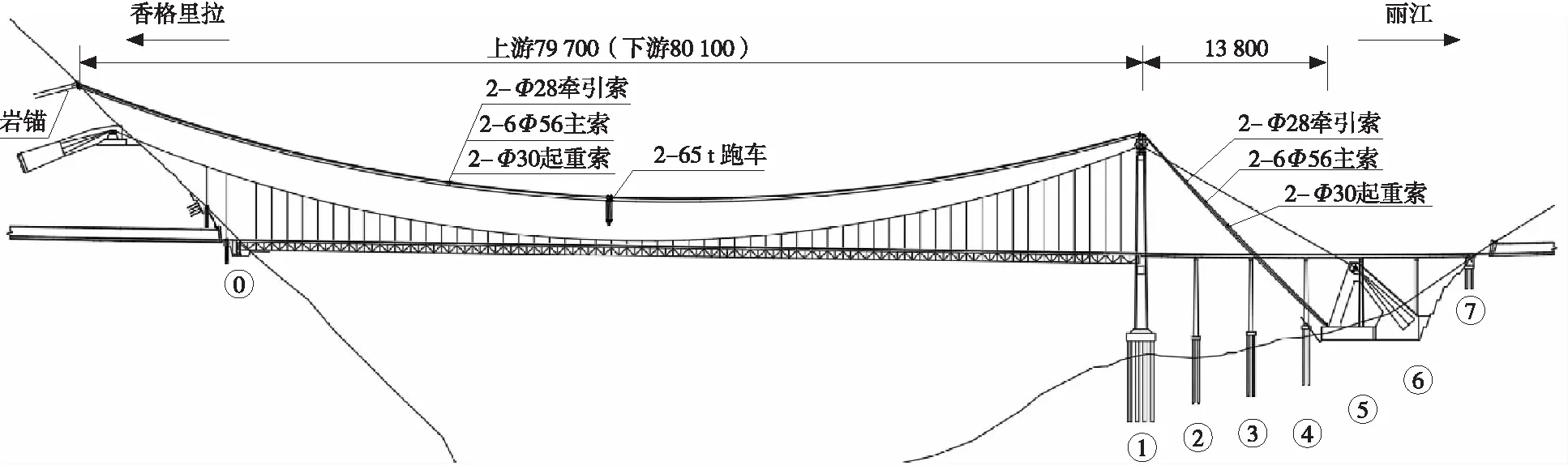

2.1.1 缆索吊机系统

在复合索鞍吊装前,提前将缆索吊机安装完成。缆索吊主索分为上下游2组,中心距为33.9 m,每组最大额定吊重65 t,前期用于吊装复合索鞍,后期主要用于吊装钢桁梁节段(最大重量103 t)。因左右岸地形差异及上、下游缆索吊机主索跨度不同,其具体布置为:上游,0 m(香格里拉岸)+797 m(主跨)+138 m(丽江岸);下游,0 m(香格里拉岸)+801 m(主跨)+138 m(丽江岸)。缆索吊机总体布置如图3所示。

单位:cm

1)组成

缆索吊主要由缆索系统、跑车、塔架、锚固等系统及电机设备组成[5]。

(1)缆索系统:由主索、牵引索、起重索等组成,各设2组。每组主索选用6-Φ56 mm麻芯钢丝绳,香格里拉岸无塔架,直接锚固在隧道锚上方的岩锚锚梁处,主索经过丽江岸索塔两侧的塔架到达边跨锚固在重力锚上。缆索吊机工作状态单根主索最大垂度68 m,最大矢跨比1/11.78。每组牵引索走4布置,选用Φ28 mm的麻芯钢丝绳,配15 t摩擦式双向牵引卷扬机。每根起重索起重段走8布置,选用Φ30 mm的麻芯钢丝绳,配15 t起重卷扬机。

(2)跑车:缆索吊跑车共设2台,每组主索上各设1台,双向牵引,每套跑车设起重索1根。跑车选用上挂架与走行架一体式,起吊小车牵引速度5 m/min,吊点起升速度3 m/min~6 m/min。

(3)塔架:缆索吊塔架设在丽江岸主塔顶两侧,上下游共2座,塔架高9.68 m,通过型钢牛腿与主桥索塔连接,采用HW414×405型钢作立柱,连接系采用角钢、工字钢等型钢。

(4)锚固:香格里拉岸岩锚锚固采用预应力锚索,其型号为9Φs15.24 mm的高强度低松弛钢绞线,每束预应力锚索的设计张拉力为100 t;岩锚与主索、牵引索之间采用型钢分配梁连接。丽江岸的锚固采用预埋件结构,直接锚固在重力锚基础上。为实时监测岩锚锚固状态,在锚具与分配梁之间安装有锚索应力计。

2)试验

复合索鞍正式起吊前,缆索吊机需进行以下试验:空载试验,50%、100%、110%设计荷载的静载及动载试吊以及125%设计荷载的静载试吊[6]。

2.1.2 复合索鞍各构件缆索吊装

复合索鞍起吊平台设置在大桥正下方丽江岸江边公路上,与隧道锚处复合索鞍安装位置水平距离约465 m、垂直距离约340 m。吊装步骤如下:1)复合索鞍出厂后,直接用平板挂车运输至起吊平台位置起吊点下方;2)吊装前,将缆索吊吊具下放至距待吊构件一定高度,按照从下到上的安装顺序,依次吊装格栅、下承板、滚轴系统、上承板、锚跨侧半鞍体及中跨侧半鞍体等构件;3)吊装时检查缆索吊系统及吊具、吊耳等,确认一切正常之后,缓慢启动起重卷扬机;4)提升过程中保持4个吊点基本水平,当提升约50 cm时,暂停提升、保持静止约10 min,再次检查缆索吊系统和吊具、吊耳等,确认一切正常后继续起吊;5)待提升至一定高度后,通过牵引卷扬机缓慢调整复合索鞍构件里程位置;6)吊装到位后松开起吊系统,即完成一构件的缆索吊装。

2.2 滑移支架横移吊装方案

上下游缆索吊中心距为33.9 m,大桥主缆横桥向中心距为26 m,复合索鞍各构件缆索吊装到位后,与安装位置水平距离尚有3.95 m、垂直距离约18 m。若采用常规的“荡移法”[7-8]将复合索鞍水平方向吊装到位,则吊装滚轴系统时需要施加约11 t横桥向水平力,缆索吊起重钢丝绳横桥向竖向夹角约12.4°,如图4所示,这超过了相关规范中钢丝绳绕出滑轮槽时允许偏斜角不大于5°的要求[9],易引起钢丝绳与滑轮槽摩擦、易导致钢丝绳及轮槽磨损,甚至造成跳槽现象;且滚轴系统是在工厂内组装成型的精密构件,若采用“荡移法”易引起滚轴系统框架变形。为此,提出采用滑移支架横移缆索吊装后的复合索鞍各构件的方案。

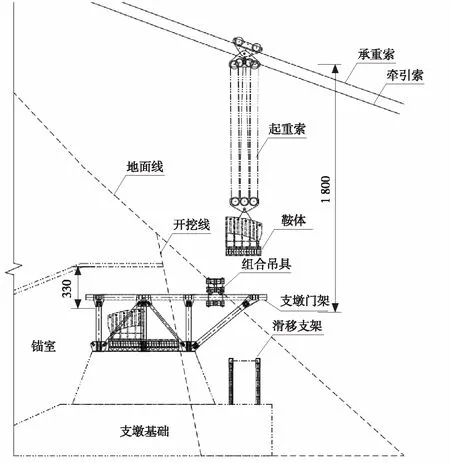

(a)索鞍吊装侧立面

缆索吊装索鞍构件牵引到位后,将构件垂直下落放置在复合索鞍支墩基础滑移支架上的平移小车上,平移小车下方放置重物移位器,利用手拉葫芦拽拉平移小车将复合索鞍各构件平移至支墩门架的正下方。

2.3 锚洞内有限空间大吨位索鞍起吊施工技术

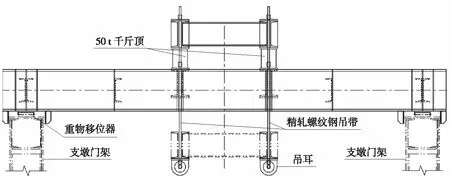

本项目位于香格里拉虎跳峡景区内,前期施工时为避免大型开挖对山体的破坏,隧道锚洞口开挖量较少,导致复合索鞍鞍体安装位置大部分位于隧道锚锚洞内,且索鞍顶距锚洞拱顶最大距离仅3.3 m,如图4所示,起吊空间非常有限。常规索鞍安装一般采用大型吊车、连续千斤顶或索鞍门架顶卷扬机直接提升吊装[10-11]。若采用大型吊车直接吊装,则因复合索鞍鞍体位于洞内,无法直接吊装到位;若采用索鞍门架顶卷扬机吊装,则因卷扬机及其起重滑车组起吊空间不足而无法实施。因此,提出用“千斤顶+精轧螺纹钢吊杆+型钢吊具”组成“组合吊具”的形式进行吊装[12]。吊具通过千斤顶的升降,吊装重物起升或下落,复合索鞍构件通过扁钢短吊带直接与吊具下的吊耳连接,如图5所示。

(a)立面布置

先将复合索鞍利用支墩门架上的“组合吊具”竖向提升一定距离,通过组合吊具下方的重物移位器纵向移动至安装位置的正上方,再用千斤顶同步下放精轧螺纹钢筋及型钢吊具,依次将复合索鞍各构件缓慢下放至安装位置;若水平位置稍有偏差,可采用手拉葫芦进行局部调整。

2.4 复合索鞍预偏

1)鞍体安装时将上承板置于设计位置,先不设置预偏;2)鞍体安装完成后,将2个半鞍体用高强度螺栓紧固,然后用手拉葫芦将鞍头与上承板部分带动滚子向边跨侧移动至设计预偏量位置,同时须检查滚轴系统的联动性;3)后期在架设主缆、钢桁梁安装及桥面系施工过程中,常规主索鞍需采用大吨位千斤顶分阶段进行顶推[13-15],而滚轴式复合索鞍滚轴会自动慢慢回到设计位置;4)在施工过程中需做好监测。

2.5 各构件安装精度控制技术

该桥滚轴式复合索鞍不同于常规的主索鞍和散索鞍,目前国内乃至世界上行业内都暂无相关验收标准,其加工精度要求高,现场安装精度要求更高于常规的索鞍,具体安装控制要求如下。

2.5.1 格栅安装

1)在支墩浇筑混凝土前,预留格栅安装槽口,并预埋连接钢筋;2)格栅吊装之前,将混凝土表面打毛,并根据支墩设计中心在混凝土表面设置纵横向中心标志;3)安装前,在格栅四周角点位置设置螺旋千斤顶,调整格栅顶面的高程,格栅平面位置则用螺旋千斤顶与手拉葫芦配合调整,横桥向及顺桥向轴线偏位均控制在±2 mm内;4)测量格栅四角标高及水平角度,利用螺旋千斤顶配合导链微调后,调整楔形垫块,抄平顶面,使格栅顶面高差小于0.5 mm/全平面;5)平面度检查按格栅上平面每隔500 mm左右画方格,各交叉点测量点标高的形式进行;6)格栅安装平整后,焊接全部预埋连接钢筋,固定格栅位置;7)焊接完成后释放千斤顶,复测格栅位置、高程、平面度,确定满足要求后浇筑格栅内混凝土至离格栅顶面20 mm处,并振捣密实。

2.5.2 其它构件安装

1)下承板

下承板衬板为薄板,在工厂与下承板提前连接在一起,现场与下承板一起整体吊装。下承板安装前应在格栅顶面划出纵、横向中心线以作对位,两侧打入定位销将下承板与格栅定位。

2)滚轮系统

滚轮系统在厂内组拼完成,现场整体吊装;吊装时采用定制的胎架吊具吊装。滚轮系统吊装时吊点选择须避免其框架变形。通过滚轮上的限位榫将滚轮系统与下承板精确对位。

3)上承板

上承板衬板为薄板,在工厂与上承板提前连接在一起,现场与上承板一起整体吊装。上承板下放时,通过滚轮上的限位榫将滚轮系统与上承板精确对位。

4)鞍体

鞍体吊装前对底座板进行复测。鞍体吊装先吊装锚跨侧鞍体,后安装中跨侧鞍体。鞍体滑移至安装位置后,采用千斤顶缓慢下放至离上承板10 cm处暂停下放,调整角度使鞍体底部导向孔对中上承板上定位销。依次将锚跨侧和中跨侧鞍体安装到位,将2块鞍体用高强度螺栓连接固定形成整体。

索鞍整体组装完成后应用塞尺对鞍体与上承板之间的缝隙进行检查,其中要求鞍体底板与上承板最大间隙不大于1 mm,鞍体与上承板接触面积比不小于85%。

3 结束语

1)香丽高速公路虎跳峡金沙江大桥为当今世界上跨度最大的独塔单跨地锚式钢桁梁悬索桥,滚轴式复合索鞍在国内外大跨度悬索桥中尚属首次采用。2)该桥桥位位于峡谷地形、山势陡峭区域,施工便道不利于大吨位索鞍构件运输;复合索鞍位于锚洞内,洞内空间狭小,不利于常规吊装。3)采用缆索吊装将索鞍各构件吊运至索鞍门架下方的滑移支架上,解决了施工便道不能直接运输的问题;通过滑移支架横移至支墩门架的正下方,解决了缆索吊机不能荡移吊装到位的问题;再通过“组合吊具”将索鞍构件纵移至隧道锚锚洞内,解决了锚洞有限空间内大吨位索鞍吊装的问题;通过各构件安装精度的控制,解决了复合索鞍的精确定位。4)虎跳峡金沙江大桥已顺利完工,复合索鞍各项指标均满足设计预期要求。