静电纺CNC增强PMMA纳米复合纤维的制备与性能

张 彦, 倪晓慧, 王 栋, 程万里, 韩广萍

(东北林业大学生物质材料科学与技术教育部重点实验室/木质新型材料教育部 工程研究中心,黑龙江 哈尔滨 150040)

与单一聚合物相比,复合材料的力学性能和热稳定性均有显著提高.通过酸水解处理得到的纤维素纳米晶体(cellulose nanocrystals, CNC)具有高强度、高模量、低热膨胀系数、易化学修饰、价格低廉、可再生性和生物相容性等优点[1],被认为是继玻璃纤维、碳纤维[2]和碳纳米管后的又一高效增强材料.

制备纳米复合材料的方法有溶液浇铸法[3]、模压成型法[4]、静电纺丝法等,其中静电纺丝法是利用附加电场制备微纳米纤维的一种有效途径.高压电场使高分子溶液或熔体带电,在静电力作用下克服液滴表面张力和粘弹力而连续喷出,最终固化形成微纳米纤维[5,6].静电纺丝纤维具有直径小、比表面积大和结构可控等特点,广泛应用于过滤、组织功能支架、传感器、能源和药物缓释等领域[7-9].研究人员从苎麻、纸浆等原料中提取CNC,均匀分散于聚苯乙烯(PS)[10]、聚乙烯醇[11]、聚己内酯[12]、聚乳酸[13]等电纺液中,制备了增强效果显著的静电纺纳米复合纤维.然而,CNC的强亲水性使其难以溶解在有机溶剂中,致使其在聚合物基体中的分散性变差,限制了CNC在复合材料中的应用.

聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)是一种价格便宜、透明度高且易于加工的高分子材料,但由于其脆性大、热稳定性差等缺点限制了它的应用.PMMA的纳米增强材料主要有碳纳米管和无机纳米粒子等材料[14-15],无机纳米粒子的加入可提高PMMA的杨氏模量和耐热性,并改善其耐磨性能;但纤维状纳米材料对拉伸强度的提高更具优势.碳纳米管是一种具有高拉伸强度的纤维状增强体,但因其价格高、制备条件苛刻难以大规模利用.CNC作为一种高模量天然线性高分子,来源广泛且可再生,能有效提高聚合物PMMA的拉伸强度,改善脆性,并且具有良好的生物相容性,可作为PMMA理想的增强材料.本研究通过酸水解微晶纤维素(microcrystalline cellulose, MCC)制备CNC,采用超声制得了CNC/PMMA的混合电纺液,利用静电纺丝技术制备CNC/PMMA纳米复合纤维.通过考察复合材料的微观形貌、力学和热稳定性能,探讨CNC加载对CNC/PMMA纳米复合纤维的影响,旨在揭示CNC对静电纺聚合物复合纤维增强的机理.

1 材料与方法

1.1 供试材料

PMMA的分子质量为75 000 u,阿拉丁生化科技公司提供;N, N-二甲基甲酰胺(N, N-Dimethylformamide,DMF,分析纯),天津科密欧化学试剂公司提供;MCC的含水率为75%,日本大赛璐公司提供;浓硫酸(98%H2SO4,分析纯),北京化工厂公司提供.

1.2 纤维素纳米晶体的制备

将98%的浓H2SO4配置成64%的H2SO4溶液,取20 g MCC加入100 g 64% H2SO4中,在45 ℃下搅拌60 min,通过加入去离子水终止水解反应.将反应产物离心多次,直至pH=7,透析得到CNC浆液,通过超声处理得到稳定的CNC水悬浮液.取部分CNC水悬浮液在-50 ℃冷冻干燥,得到CNC固体粉末.最后将CNC加入到DMF中,超声分散,得到CNC/DMF悬浮液.

1.3 CNC/PMMA纳米复合纤维的制备

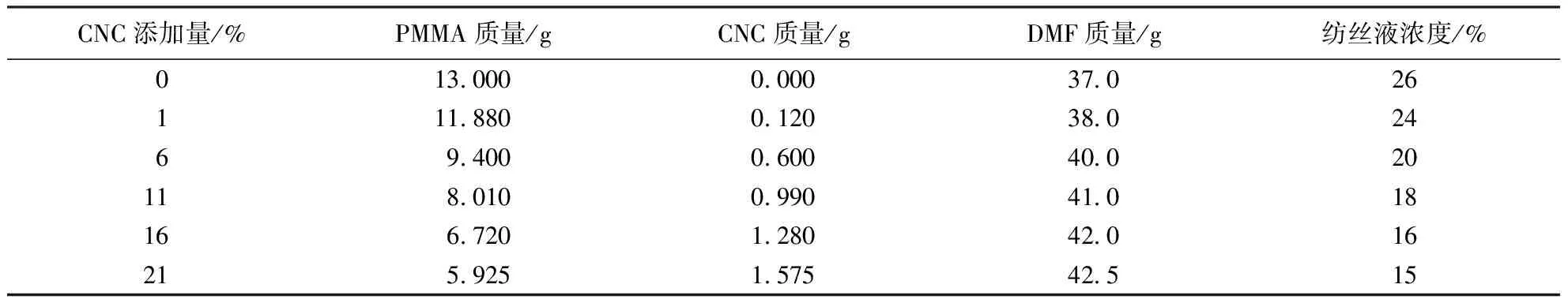

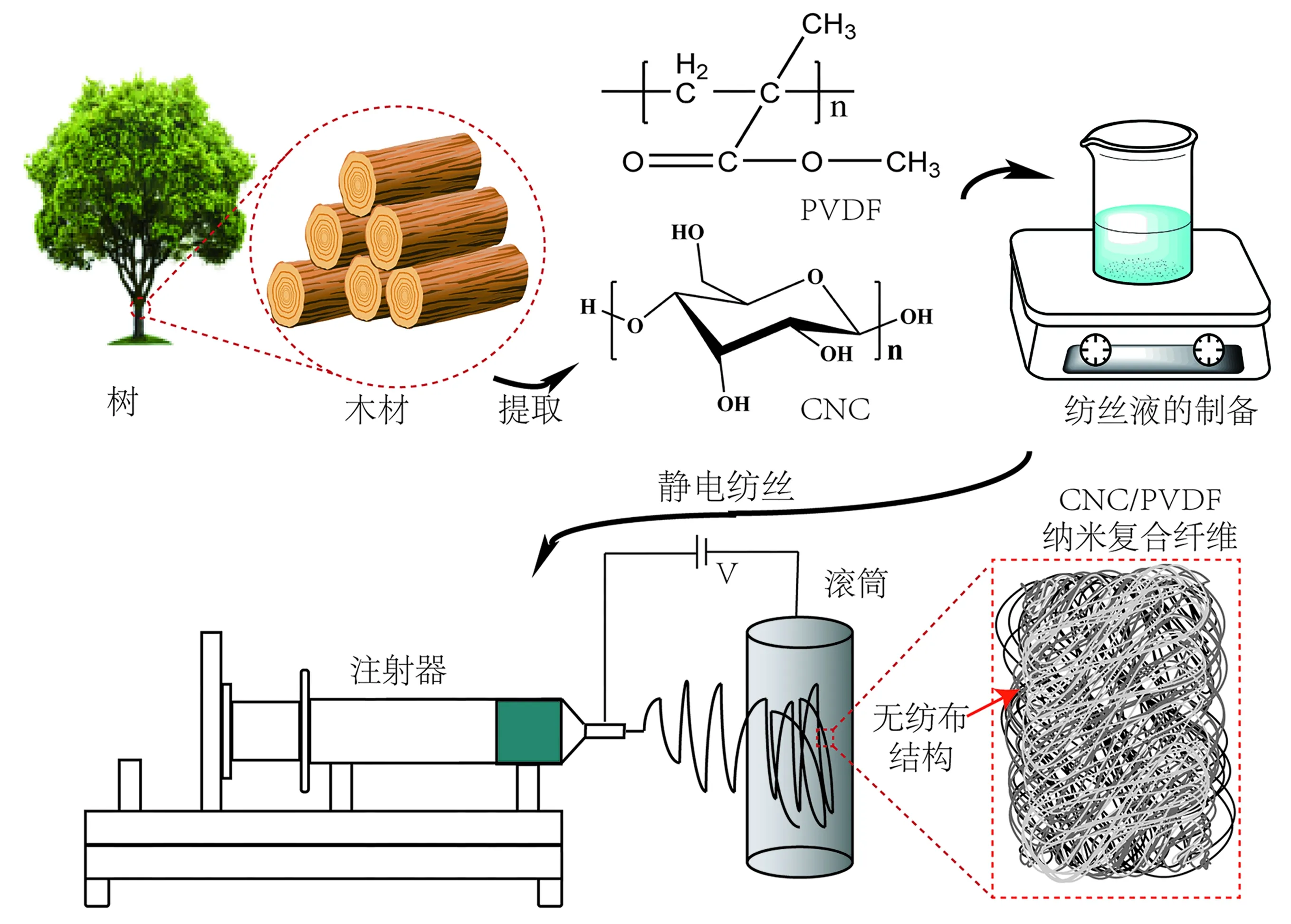

在60 ℃将PMMA溶解在CNC/DMF悬浮液中,得到不同浓度的CNC/PMMA/DMF纺丝液(表1).使用静电纺丝装置(SS-2535H型,北京永康乐业科技发展有限公司)制备纳米复合纤维,推注速度2 mL·h-1,电压13~21 kV,接收距离18 cm.负极采用滚筒收集装置,转速为80 r·min-1.CNC/PMMA纳米复合纤维薄膜的制备流程如图1所示.

表1 纺丝液的配比参数Table 1 Parameters of electrospinning solutions

1.4 测试与表征

1.4.1 形貌表征 采用扫描电子显微镜(SEM, JSM-7500F型,日本电子株式会社提供)对纳米复合纤维和拉伸试件进行形貌表征,扫描电压12.5 kV,放大3 000~10 000倍.使用透射电子显微镜(TEM, JEM-2100型,日本株式会社)观察CNC水悬浮液和电纺液的微观状态,将CNC水悬浮液与CNC添加量为11%的电纺液稀释至0.1%~0.5%,并对其超声分散20 min,滴在230目的碳支持膜铜网上,静置吸附10 min后,用滤纸吸干;取1滴(5 μL)磷钨酸负染3 min(电纺液不做染色处理),加速电压100 kV,放大5 000~10 000倍.根据所得SEM和TEM图像,从中随机选择100根纤维,利用Nano measurer分析CNC和纳米复合纤维的直径及其分布情况.

图1 CNC/PMMA纳米复合纤维薄膜制备图Fig.1 Preparation process of CNC/PMMA nanocomposite fiber

1.4.2 结晶度测试 利用广角X 射线衍射仪(XRD, D/MAX220型,日本理学电机株式会社提供)测试MCC和CNC的结晶度,Cu靶,波长0.154 nm,扫描范围5°~40°,扫描速率4°·min-1,步距0.02°,管电压40 kV,管电流30 mA.根据Segal法计算纤维素的结晶度,计算式表示如下:

式中,CrI为纤维素的结晶度;I002为(002)晶面处的衍射强度;Iam为2θ=18°附近无定形区域的衍射强度.

1.4.3 红外光谱测试 采用傅里叶变换红外光谱仪(FTIR, Nicolet Magna560型,美国Thermo Electron Crop公司提供)测试复合纤维的官能团变化,波长400~4 000 cm-1,分辨率4 cm-1.

1.4.4 热性能测试 采用差示扫描量热仪(DSC, Q2000型,德国TA公司提供)在氮气环境下测试复合纤维的玻璃化转变温度,升温速率10 ℃·min-1,温度30~200 ℃.采用热重分析仪(TGA, TG-209型,德国TA instruments公司提供)在氮气环境下测试复合纤维的热稳定性,升温速率10 ℃·min-1,温度30~600 ℃.

1.4.5 力学性能测试 采用万能力学试验机(WDW-20型,长春科新试验仪器有限公司提供)测试纳米复合纤维的拉伸强度,试样长、宽分别为30和5 mm,拉伸速率1 mm·min-1,测试温度25 ℃.每种纤维薄膜重复测试5次,结果取5次测试的平均值.

2 结果与分析

2.1 纤维素纳米晶体的形貌

从图2A可以看出,H2SO4水解制备的纤维素纳米晶体表现为形状规整的棒状,分散性良好.悬浮液中CNC纤维的平均直径为(7.2±1.7) nm,平均长度为(131.7±21.0) nm,长径比为18.3.图2B显示,在纺丝液中,PMMA分子链形成球状颗粒,棒状的CNC分布在PMMA球形颗粒附近.

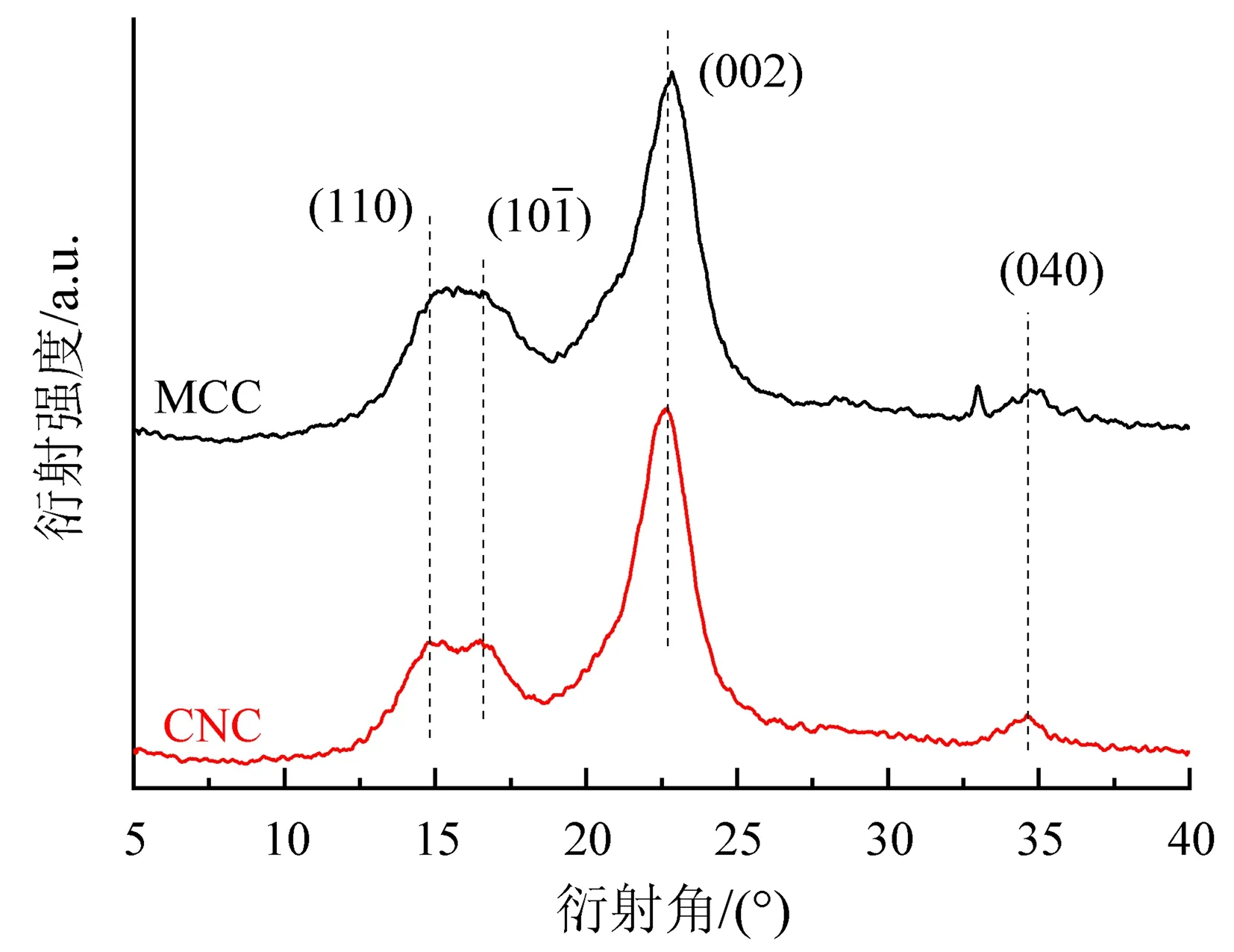

从图3可看出,在衍射角2θ为14.8°和22.6°处出现了(110)和(002)晶面的特征峰,这是典型的纤维素Ⅰ型的晶格特征峰.在衍射角2θ=18°处的波谷为无定形区的衍射强度.通过Segal公式计算可得MCC和CNC 的结晶度分别为75.0%和81.2%.说明MCC水解后非晶区遭到破坏,使得水解产物CNC的晶区占比升高.

图2 CNC的悬浮液及其分布图与11% CNC/PMMA纺丝液的TEM图Fig.2 TEM images of CNC suspension and its distribution and electrospinning solution of 11% CNC/PMMA

纤维素是由晶区和非晶区组成的,单根纤维素分子链可穿过多个晶区和非晶区,结晶区的纤维素分子链取向良好,易结晶,强度高.在硫酸水解纤维素的过程中,硫酸分子逐渐渗入纤维素的无定形区和晶区的晶面区域,最先除去了无定形区和纤维表面紧密连接的多糖,致使无定形区大量减少,纤维素原有晶体发生破坏,并在纤维素的表面引入硫酸根,形成稳定悬浮液[16].

2.2 静电纺CNC/PMMA纳米复合纤维的形貌

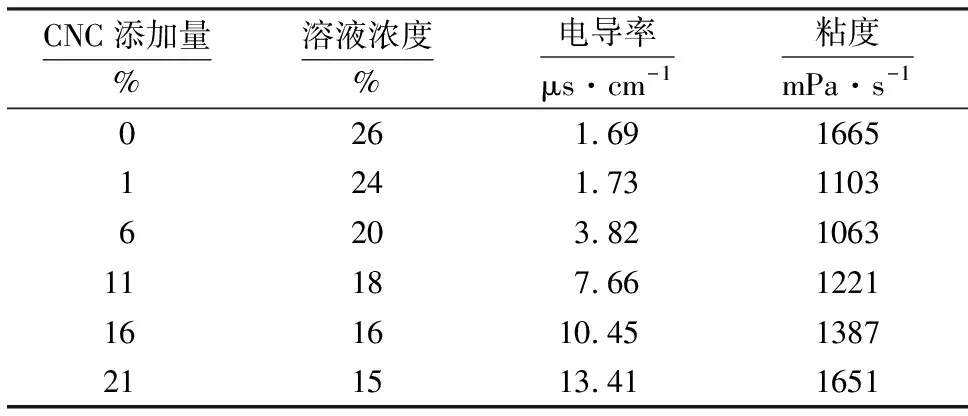

电纺液的黏度与电导率是影响静电纺纤维形貌的主要参数.由表2可知,电纺液的粘度随CNC添加量的增加而略有增加.电导率也随着CNC添加量的增加而增大.这是由于硫酸在水解MCC的过程中,硫酸酯基和糖醛基残留在CNC表面[17],使CNC表面基团带有负电性,电纺液的电导率增大.

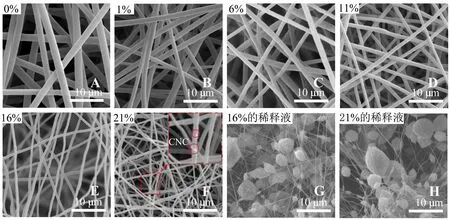

从图4可看出,纯PMMA纤维表面光滑,分布均匀,形态完整.随着CNC添加量的增大,复合纤维的直径逐渐减小.当CNC添加量大于11%,单根纤维发生轻微弯曲.这是由于CNC添加量较少(≤6%)时,CNC被大量PMMA包裹着,复合纤维会保持PMMA的原有性质;当CNC含量较高(≥11%)时,纺丝液电导率升高,使纤维被拉伸得更细,且易发生弯曲.当CNC添加量为21%时,纤维表面观察到少量的白色粒状物质,可能是部分CNC发生团聚后附在纤维表面.Olsson et al[17]将细菌纤维素添加到PMMA中,以DMF/THF混合液为溶剂制备复合纤维,通过微观形貌表征,发现纤维表面轴向收缩.这是因为DMF/THF混合溶剂在纤维拉伸固化过程中DMF的沸点更高,两种溶剂的蒸发速率不同.Rojas et al[18]制备含有6%~9% CNC的CNC/PS均匀纤维,发现不添加表面活性剂,纤维中出现串珠结构,但这种现象并没有出现在CNC/PMMA研究体系中.

图3 MCC和CNC的XRD图Fig.3 XRD diffraction pattern of MCC and CNC

表2 电纺液的性质参数Table 2 Characteristic properties of electrospinning solutions

通过考察电纺液浓度对纳米复合纤维形貌的影响,发现低浓度电纺液的体系粘度低,导致珠状纤维的出现.图4G和图4H分别为CNC添加量为16%时电纺液浓度为13%和CNC添加量为21%时电纺液的浓度为12%的纤维形貌图.结果(图4)表明,低浓度电纺液制备纳米复合纤维时会出现串珠状结构.Lin et al[19]研究结果中也出现珠状纤维,他们认为这是表面毛细管张力和溶液浓度低造成的.而电纺液浓度过高会导致CNC/PMMA电纺液粘度太大,不能形成连续纤维或电纺无法进行.因此,为了制备具有良好形貌的复合纤维,制备过程中要控制好电纺液的性质参数,从而实现聚合物复合纤维的静电纺丝.

图4 不同CNC添加量的CNC/PMMA纳米复合纤维的SEM图Fig.4 SEM images of CNC/PMMA nanocomposite fiber with different CNC content

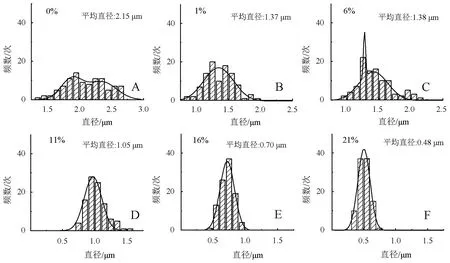

从图5可知,在其他工艺参数相同的条件下,纯PMMA纤维的直径为2.15 μm.在纳米复合纤维中,随着CNC添加量的增加,纳米复合纤维的平均直径逐渐减小.当CNC添加量从1%增加到21%时,纳米复合纤维平均直径从1.37 μm减小到0.48 μm.说明CNC的添加会对纤维的平均直径产生影响.这是因为CNC添加量的增加会导致电纺溶液电导率升高,使电纺过程中纤维受到的电场力增大,纤维被拉伸得更细,纤维的平均直径减小.

图5 不同CNC添加量的CNC/PMMA复合纤维的直径分布图Fig.5 Fibrous diameter distribution of CNC/PMMA nanocomposite fiber with different CNC content

图6 不同CNC添加量的CNC/PMMA纳米复合纤维 的FTIR图Fig.6 FTIR spectra of CNC/PMMA nanocomposite fiber with different CNC content

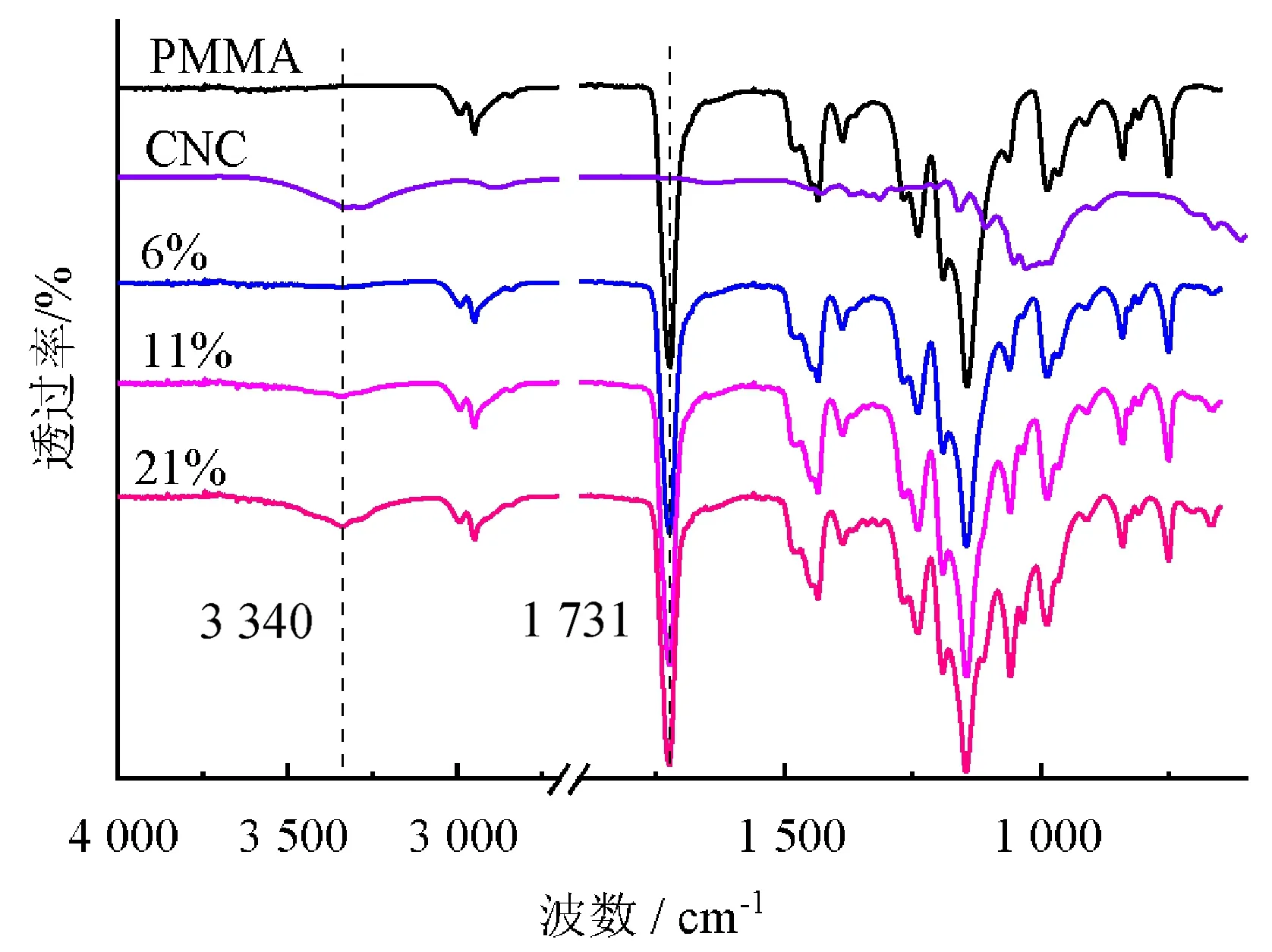

2.3 CNC/PMMA纳米复合纤维的红外分析

通过红外分析考察了CNC/PMMA纳米复合纤维中化学官能团的变化情况,材料的FTIR如图6所示.PMMA和CNC对应的特征官能团在FITR都有显示.CNC具有多个醇羟基的伸缩振动吸收峰,其相互作用会在3 000~3 600 cm-1处形成纤维素特征峰,在3 340 cm-1处出现的峰是-OH的拉伸振动峰[21].2 800~2 900 cm-1处是-CH的不对称伸缩峰,1 000~1 300 cm-1处是一系列-COC-的伸缩振动峰[22].而在CNC/PMMA纳米复合材料的FITR谱图中没有新的峰产生,只在3 340 cm-1处,复合材料随着CNC含量的提高而逐渐出现一个-OH的伸缩振动峰.CNC添加量为6%和11%的图谱中-OH峰强度较低,可能是当CNC含量较低时CNC分子被PMMA完全包裹,致使其-OH被扫描到的机率减少.而PMMA特征峰出现在1 731 cm-1处,复合纤维在此处均出现吸收峰.红外分析结果表明,CNC/PMMA纳米复合纤维中两者主要是以物理共混的状态存在.

2.4 CNC/PMMA纳米复合纤维的热性能

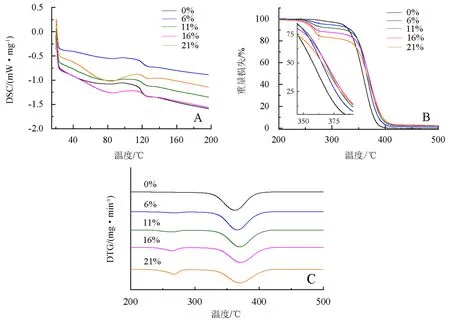

玻璃化转变温度是衡量CNC/PMMA复合材料使用性能的重要指标之一.图7显示纯PMMA纤维的玻璃化转变温度为118.5 ℃,随着CNC添加量的增大,CNC/PMMA纳米复合纤维的玻璃化转变温度呈现不断上升的趋势;当CNC添加量为21%时,纳米复合纤维的玻璃化转变温度为120.9 ℃,比纯的PMMA纤维提高了2.4 ℃.

从图7B、7C可知,CNC/PMMA纳米复合纤维出现了两步热分解特性,随着测试温度的不断升高,纤维中的水分或残留溶剂开始蒸发;当温度为207 ℃时,CNC开始热分解;当温度继续升高到350~400 ℃,重量损失曲线迅速下降,聚合物PMMA主链开始断裂,总质量损失达80%以上.随着CNC添加量的不同,纳米复合材料质量损失最大速率的温度分别为361、366、370、370、370 ℃;热分解终止温度分别为412、418、427、430、450 ℃.显然在CNC/PMMA纳米复合纤维中,随着CNC添加量的增加,CNC/PMMA纳米复合纤维的热稳定性呈上升趋势.结果表明,CNC的添加会提高CNC/PMMA纳米复合纤维的热稳定性.CNC/PMMA纳米复合纤维的热稳定性的变化主要取决于复合纤维中的氢键对分子链热跃迁的抑制作用,CNC的加入会使PMMA分子链发生缠结.当CNC和PMMA共混时,CNC表面羟基通过氢键作用与PMMA的羰基相连,氢键的产生会抑制聚合物分子链的链段运动从而使玻璃化转变温度升高.羟基和羰基之间的氢键结合被广泛应用于促进聚合物的熔混[23],提高共混聚合物的热性能.

图7 不同CNC添加量的CNC/PMMA纳米复合纤维的DSC、重量损失和DTG曲线Fig.7 DSC curves, TGA curves and DTG curves of CNC/PMMA nanocomposite fiber with different CNC content

2.5 CNC/PMMA纳米复合纤维的力学性能

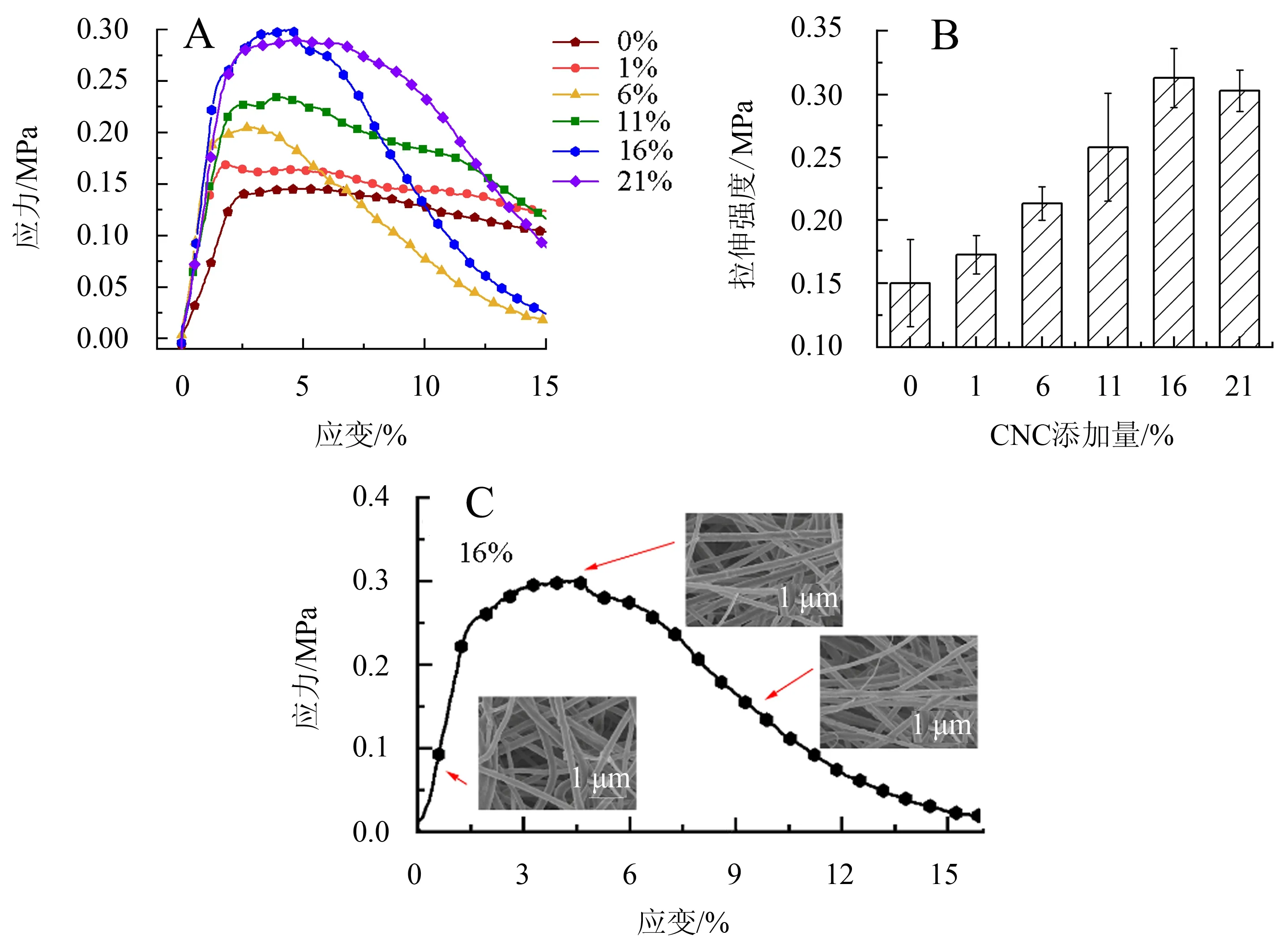

从图8A可知,CNC/PMMA纳米复合纤维的力学拉伸过程主要分为3个阶段:在弹性形变阶段,应变随着应力增大而增大,呈线性关系;在屈服时应力达到最大;在塑性形变阶段,拉伸应力减小而应变不断增加,直至纤维发生韧性断裂.在CNC/PMMA纳米复合纤维中,随着CNC添加量的增加,力学强度也随之增大,呈现先增大后减小的趋势(图8B).当CNC添加量为16%时,复合材料拉伸强度达到最大(0.31 MPa),与纯PMMA纤维薄膜的0.15 MPa相比,提高了107%.

图8C是CNC添加量为16%时,纳米复合纤维在屈服点附近及塑性变形阶段拉伸试件的微观形貌图.从图8C可知在弹性形变初始阶段复合材料中部分纤维处于弯曲缠结状态,随着拉伸的进行,聚合物分子链被拉伸取向,复合纤维伸直,直径变小;随着拉伸的继续,纤维断裂产生弹性收缩.此外,应力应变曲线的积分面积表征材料韧性的好坏.从图8A可以看出纳米复合材料的韧性在CNC含量为16%时达到最大,说明CNC的添加可以有效提高CNC/PMMA纳米复合纤维的韧性.

图8 不同CNC添加量的CNC/PMMA复合纤维的应力应变曲线Fig.8 Stress strain curves of CNC/PMMA nanocomposite fiber with different CNC content

从图8可知,CNC的添加可显著提高CNC/PMMA纳米复合纤维薄膜的力学性能.其原因主要为:当CNC的添加量为16%时,纤维薄膜是由平均直径较小(0.70 μm)的线型纤维组成,其表面光滑,分布均匀,纤维之间排列更为紧密,有利于纤维取向结晶,提高力学性能.在复合纤维中CNC是一种长径比很大的棒状增强体,可作为复合材料中的增强相,承受很大的拉伸应力.CNC中存在着大量羟基,部分羟基可与PMMA的羰基形成氢键,进一步增强其力学性能.但当CNC含量过高(>16%)时,由于纤维素亲水性和基质的不易润湿性,纤维素与PMMA基质混合困难,并产生杂乱的复合体和较弱的反应界面[23],导致纳米复合材料拉伸强度降低.

3 小结

采用静电纺丝技术制备了CNC/PMMA纳米复合纤维,并研究了其结构形貌和性能,得到如下结果.

(1)SEM图像显示,纳米复合纤维的表面光滑,形貌规整,CNC沿轴向均匀排列.随着CNC添加量的增大,纳米复合纤维的平均直径从1.37 μm减小到0.48 μm.(2)CNC的添加可显著提高CNC/PMMA纳米复合纤维的拉伸强度并改善PMMA材料的脆性.随着CNC添加量的增大,纳米复合纤维的拉伸强度先增大后减小.当CNC添加量为16%时,纳米复合纤维的力学拉伸强度为0.31 MPa,与纯的PMMA纤维相比提高了107%,力学性能得到明显改善.(3)在CNC/PMMA纳米复合纤维中CNC和PMMA主要是以物理共混的状态存在.随着CNC添加量的增大,纳米复合纤维的玻璃化转变温度和热稳定性呈上升趋势,比纯PMMA纤维均有小幅提高.