改性橡木焦炭对甲苯催化转化的影响

朱正荣,张妍,马诗豪,徐榕鸿,邓磊,车得福

(1.西安交通大学动力工程多相流国家重点实验室,陕西西安,710049;2.西安交通大学本科生院,陕西西安,710049)

生物质气化作为生物质热化学转化技术中最有吸引力和应用前景的方法之一,在电力供应、热能生产、化工合成、金属冶炼等领域均有商业应用[1]。不仅因为气化对环境友好,与燃烧和热解相比还具有更高的效率[2]。生物质气化过程中,气化剂在高温下分解为3部分:合成气、焦油和由焦炭和/或灰分组成的固体残渣(取决于碳含量)[3]。但是,焦油会堵塞、腐蚀下游的管路和过滤器等设备,对气化系统和输气设备非常不利,而且会造成自身能量浪费,这限制了生物质气化技术的大规模应用[4−5],因此,气化焦油的净化处理具有重要的意义。目前,催化转化因其焦油去除效率高和操作条件相对温和而被认为是净化焦油最具有发展潜力的技术[6],也是将焦油转化为有用合成气的最有效方法之一[7]。焦炭作为生物质气化过程中常有的一种副产物,占初始生物质总量的12%~30%,廉价易得[8]。焦炭因它的多孔结构、炭表面上存在含O基团、碳质基质的结构以及固有碱(土)金属(K,Na,Mg,Ca 等)而具有作为催化剂的条件[9],因此,脱除生物质焦油的一种潜在方法是采用生物质焦炭催化转化。吴文广[10]检测到热解稻秆焦炭对初级焦油的转化率为77.9%(700 ℃时),这主要是因为有碱(土)金属存在。BHANDARI等[11]发现:与生物质焦炭相比,活性炭较高的比表面积、较大的孔径和较大的孔体积是其对甲苯去除效率较高的重要原因。根据KLINGHOFFER 等[12]的研究,生物质焦炭的表面性质对其性能有很大的影响,表面性质和结构性质并不独立,因此,如何改善焦炭的表面性质或结构性质引起了研究者们的关注。DUCOUSSO 等[13]发现通过O2气相处理过的生物质焦炭能有效增加表面含氧基团。有学者[14−16]研究了负载碱(土)金属和负载铁、铜、镍等金属及电化学法等改性方式,结果表明:水洗后再负载稻草焦炭的焦油转化率比其他样品的高,并且抑制萘的生成;Ni-Fe 负载的热解海藻焦炭与原始焦炭相比,增强了焦油分子与活性位之间的相互作用;电化学法处理后的海藻生物质焦炭的理化性能得到改善。还有的学者[17]发现KMnO4浸渍改性的焦炭中携带了氧化锰颗粒,含氧基团数量增多,同时也增强了生物质焦炭的吸附性能。但KMnO4浸渍改性焦炭多应用于去除重金属离子,目前关于气化生物质焦炭作为去除焦油的催化剂的研究以及改性方式对气化生物质焦炭活性的影响的研究还很少。为此,本文作者选取橡木气化焦炭(未改性和改性)为催化剂,以生物质气化焦油模型化合物(甲苯)为研究对象,研究温度、改性方式对甲苯催化转化效率和液相产物的影响,以及橡木焦炭表面和结构性质的变化,分析橡木焦炭催化转化甲苯的反应机理,以期为研究制备更加高效经济的去除焦油的催化剂提供参考。

1 实验材料和方法

1.1 橡木焦炭样品的制备及处理

本文选取的橡木产自欧洲,耐磨损。制成长为1.0~2.5 cm、宽为0.5~1.0 cm 的块状备用,气化制备焦炭及其改性处理在实验系统中完成。

1.1.1 样品制备

将橡木块置于干燥箱中干燥(温度为95 ℃,干燥24 h)备用。气化制备橡木焦炭实验在一个固定床石英管反应器系统中进行,为保证气化完全,每克橡木需要通入N2和CO2的流量分别为70 mL/min 和330 mL/min,当气化温度为800 ℃时,保持通气30 min。反应结束后,为了避免高温焦炭与空气发生反应,需等到管式炉内温度降低到室温再将焦炭取出。橡木及气化橡木焦炭的元素分析和工业分析结果如表1所示。

表1 橡木及橡木焦炭的元素分析和工业分析Table 1 Ultimate and proximate analysis of oak and oak char

1.1.2 样品改性

本实验以4 种不同的改性方式改性橡木焦炭,分别是O2气相处理、水洗、KCl 溶液浸渍和KMnO4溶液浸渍。增加1组没有经过任何改性处理的气化橡木焦炭作为对照,该组样品记为S1。O2气相处理过程为:将橡木焦炭放入石英管反应器中,在纯N2(2 L/min)下以20 ℃/min 加热直至280 ℃,然后用体积分数为8%的O2与92%的N2的混合气体(2 L/min)代替氮气通入反应器中,持续4 h,所得样品记为S2。水洗过程为:将橡木焦炭与去离子水按固液比为12.5 g:1.0 L 混合,在水浴锅(60 ℃)中保持2 h,然后放入95 ℃的恒温干燥箱中干燥24 h,所得样品记为S3。KCl溶液浸渍改性过程为:预先配备100 mL 0.5 mol/L 的KCl 溶液,将2 g橡木焦炭浸泡在此溶液中,在常温下磁力搅拌4 h后,于95 ℃的恒温干燥箱中干燥24 h,再放入管式炉中,通入流量为300 mL/min 的N2,以20°C/min 加热到800 ℃,并保温1 h,冷却到室温,得到的样品记为S4。KMnO4溶液浸渍改性过程为:需先配制10 mL 质量分数为0.2%的KMnO4溶液,将2 g橡木焦炭与该溶液混合,所得混合物于室温下搅拌4 h,在干燥箱(60 ℃)中通风干燥,干燥后置于马弗炉中在300 ℃下煅烧1 h,再用去离子水清洗,在60 ℃下通风干燥24 h,得到的样品记为S5。

1.2 样品活性测试

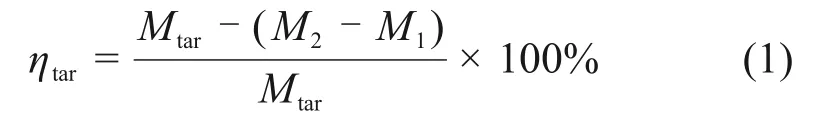

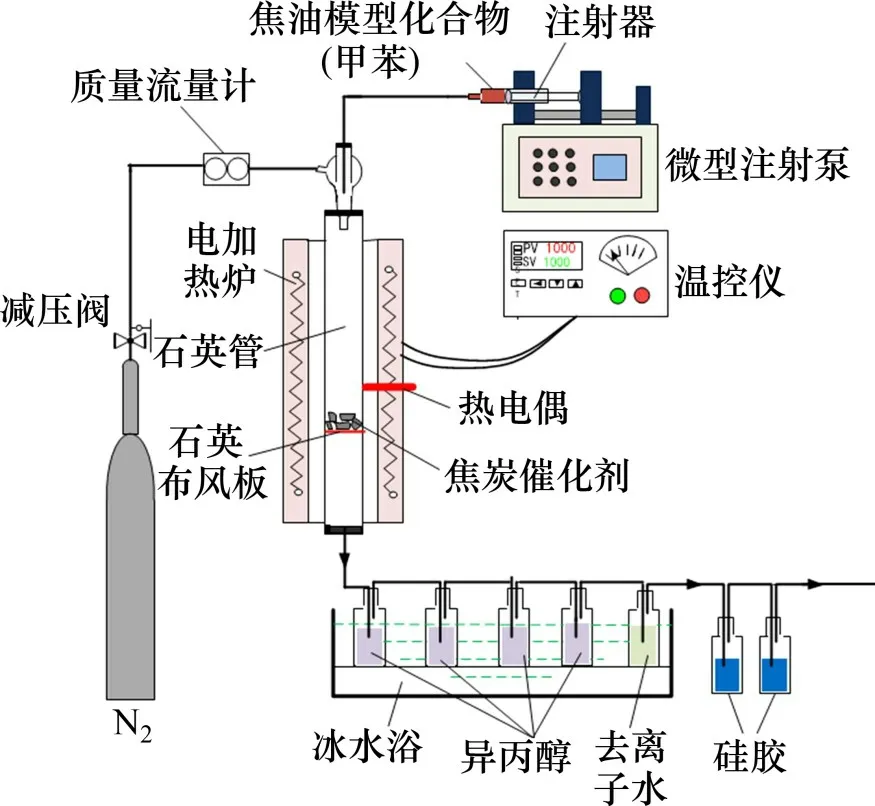

橡木焦炭催化转化甲苯的效率测试系统如图1所示。测试系统由供气系统、催化转化系统和收集系统3个部分组成。催化转化系统包括固定床反应器和焦炭催化剂床层。收集系统由水浴锅和洗气瓶组成,在洗气瓶中装入异丙醇。收集系统需要营造一个低温环境,故采用冰水浴,这样才能尽可能地收集残余焦油。实验前需称量装了异丙醇、去离子水和硅胶的洗气瓶的质量(所用的收集焦油产物的洗气瓶及其盛装物的质量),记为M1。本实验温度分别设定为600,700和800 ℃。载气为N2,流量设定为50 mL/min,通过微量注射泵(LSP01-3A,中国)以50 μL/min 的速度加入甲苯,每组实验20 min,所用甲苯的质量记为Mtar。因甲苯在焦油中含量比较高,还是焦油成分中最稳定的烷基芳烃,实验选取甲苯为焦油模型化合物。ÖZCIMEN等[18−20]也选用甲苯作为模型焦油化合物。实验结束后,将所有洗气瓶擦拭干并称其质量,记为M2(有学者将异丙醇中收集的液相产物定义为产生的残余焦油[15])。焦油模型化合物(甲苯)转化率(记为ηtar)定义为

图1 橡木焦炭催化甲苯转化的效率测试系统Fig.1 Test experimental system of catalytic conversion efficiency for toluene by oak char

式中:M1和M2分别为实验前和实验后装了异丙醇、去离子水和硅胶的洗气瓶的总质量,g;Mtar为实验中所用甲苯的质量,g;ηtar为焦油模型化合物(甲苯)转化率,%。

1.3 液相产物的检测

对于所收集的液相产物,需先将4个洗气瓶中的溶液倒入烧杯中,并对管道和洗气瓶采用异丙醇清洗3~4次,将清洗后的溶液仍倒入烧杯中,再经过无水硫酸钠除去溶液中可能存在的水分,通过45 μm 滤嘴过滤得到待测液,使用气相色谱−质谱(GC-MS)联用仪(Trace ISQ,中国)检测待测液中的成分。

1.4 样品的表征

为研究橡木焦炭改性前后活性变化的原因,对未改性的橡木焦炭样品和4种改性方式处理过的样品进行物理和化学方法表征:采用全自动快速比表面与孔隙度分析仪(BELSORP-Max,日本)测定样品的比表面积、粒径和孔体积;利用钨丝灯扫描电子显微镜(SU3500S,中国)观察其微观形貌。

2 实验结果与讨论

2.1 橡木焦炭样品活性评价

为证明焦炭对甲苯具有催化作用,采用Al2O3作床层材料,记为S0,先进行对应的热裂解空白实验,然后以橡木焦炭为床层材料进行催化转化实验,得到不同温度下甲苯的热裂解转化率和5种橡木焦炭对甲苯的催化转化效率,结果如图2所示。从图2可见:甲苯的热裂解转化率和催化转化率均随着温度的升高而增加,这说明甲苯的主要裂解反应是吸热反应,温度越高越有利于反应进行[20];当温度为600 ℃时,甲苯的热裂解转化率为21.12%,未改性橡木焦炭(S1)、O2气相处理改性的橡木焦炭(S2)和水洗处理改性橡木焦炭(S3)对甲苯的转化率(ηtar)与热裂解(S0)的转化率相差不大,最低为22.59%,最高仅为24.94%。KCl 改性橡木焦炭(S4)和KMnO4改性橡木焦炭(S5)的ηtar分别为41.11%和34.18%,说明当温度较低时(600 ℃),S4的活性高于S5的活性。因此,在600 ℃下甲苯裂解程度很低,其中KCl溶液浸渍处理过的橡木焦炭对甲苯的催化转化效果最好,这与LI 等[21]研究结果类似。700 ℃时,甲苯的转化率有一定程度提升,样品S1,S2和S5的转化率比600 ℃时分别提高了31.96%,33.49%和23.09%,说明温度对这3 种方式处理的焦炭活性的影响明显。但ηtar最高的不超过58.43%(样品S2),表明经O2气相处理后的橡木焦炭表现出更好的催化活性,这与O2气相处理后增加了焦炭表面氧基的数量有关[9]。S4的转化率比600 ℃时仅提高4.62%,相差并不大,说明碱金属K对甲苯的催化转化效果在600~700 ℃时受温度的影响很小。样品S3的催化转化率在600 ℃和700 ℃时比样品S1的低,这是因为水洗处理后,水溶性的碱金属或碱土金属将溶解到水中,焦炭的催化作用会减弱。800 ℃时,甲苯的热裂解转化率和S1的ηtar分别为59.31%和61.89%,这与米铁等[22]的测试结果相当,其他橡木焦炭样品的ηtar与较低温度时相比都有了明显增大,其中S5的甲苯转化率最高,达到93.07%,甲苯催化转化程度很高,因此,从效率上看,该改性方式改性的焦炭用于去除焦油是可行的。

图2 不同温度下热裂解及5种橡木焦炭样品对甲苯的转化率Fig.2 Conversion efficiency for toluene by thermal cracking and five oak char samples at different temperatures

2.2 甲苯催化转化的液相产物分析

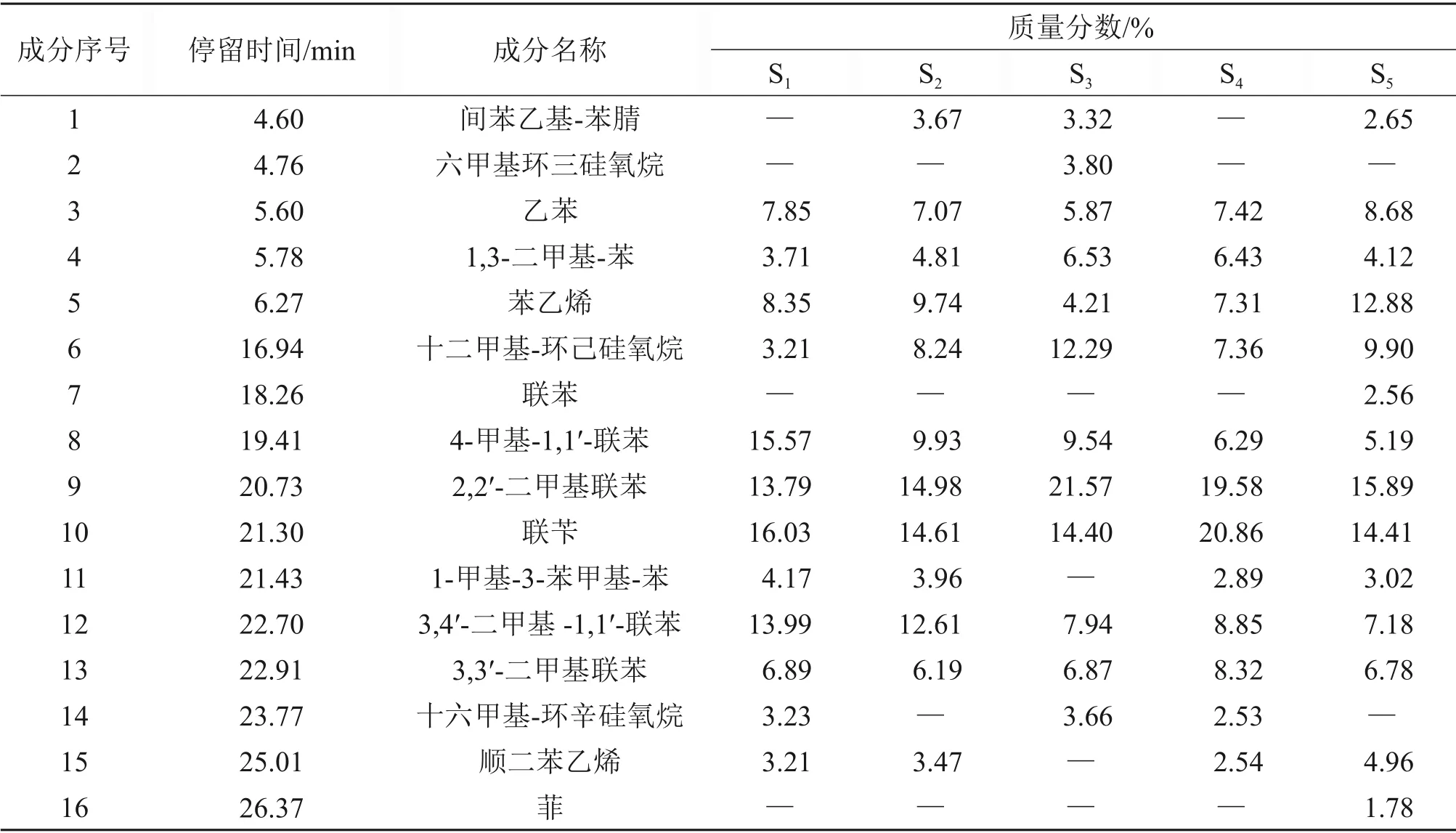

本实验对所有橡木焦炭样品在700 ℃时催化转化甲苯所得液相产物和KMnO4改性的橡木焦炭在600,700 和800 ℃下催化转化甲苯所得液相产物进行GC-MS分析。虽然通过GC-MS分析获得光谱图的峰面积无法确定所需化合物的实际含量,但若所测样品的质量相同,则可比较不同样品相应的峰面积,以揭示焦油中各成分的质量分数变化[23]。5 种橡木焦炭样品在700 ℃时催化转化甲苯所得液相产物的GC-MS 分析结果如表2所示。由表2可知:液相产物以轻质一环或二环芳烃、一环烷烃等形式存在,大部分是芳烃。实验所用甲苯仅是一环芳烃,然而,在产物中检测到大量的二环芳烃,甚至在有的样品中还检测到三环芳烃(菲),这是因为这类物质裂解时需要更多的能量,也是造成甲苯不能完全被裂解的主要原因之一[20]。焦油在发生裂解反应时会先裂解成焦炭、CO 和CH4等气体,同时也会产生许多反应自由基,这些反应自由基大多是具有芳香性的,它们在较低的温度下会聚合成芳香族的化合物[24]。

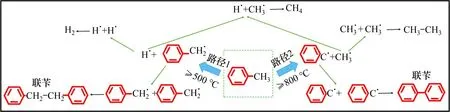

据王惠等[25]对甲苯热裂解机理的研究结果,可得出甲苯热裂解初期机理,如图3所示。从图3可知:当甲苯的热裂解温度达到500 ℃左右时,支持反应路径1,即甲苯首先热裂解生成苄基自由基和氢基自由基,继而生成联二甲苯(联苄);随着温度提高(800 ℃),支持反应路径2,生成苯自由基的反应比例将大于生成苄基自由基的比例。表2所示的甲苯催化转化生成的液相产物中,联苄在各组的产物中都占了较大比例,均达到14.40%及以上,而联苯(不含甲基)只在样品S5催化所得的产物中检测到,说明700 ℃时,样品S1,S2,S3和S4的催化反应都发生反应路径1,而未发生路径2;在样品S5催化反应中,路径1 和2 都发生,表明该样品在700 ℃时就能催化800 ℃下才能发生的热裂解反应。联苄是甲苯催化转化的重要中间产物之一,经过一系列裂解、脱氢和缩合反应等生成其他有机物[26]。

图3 甲苯热裂解初期机理示意图Fig.3 Schematic diagram of initial mechanism for toluene thermal cracking

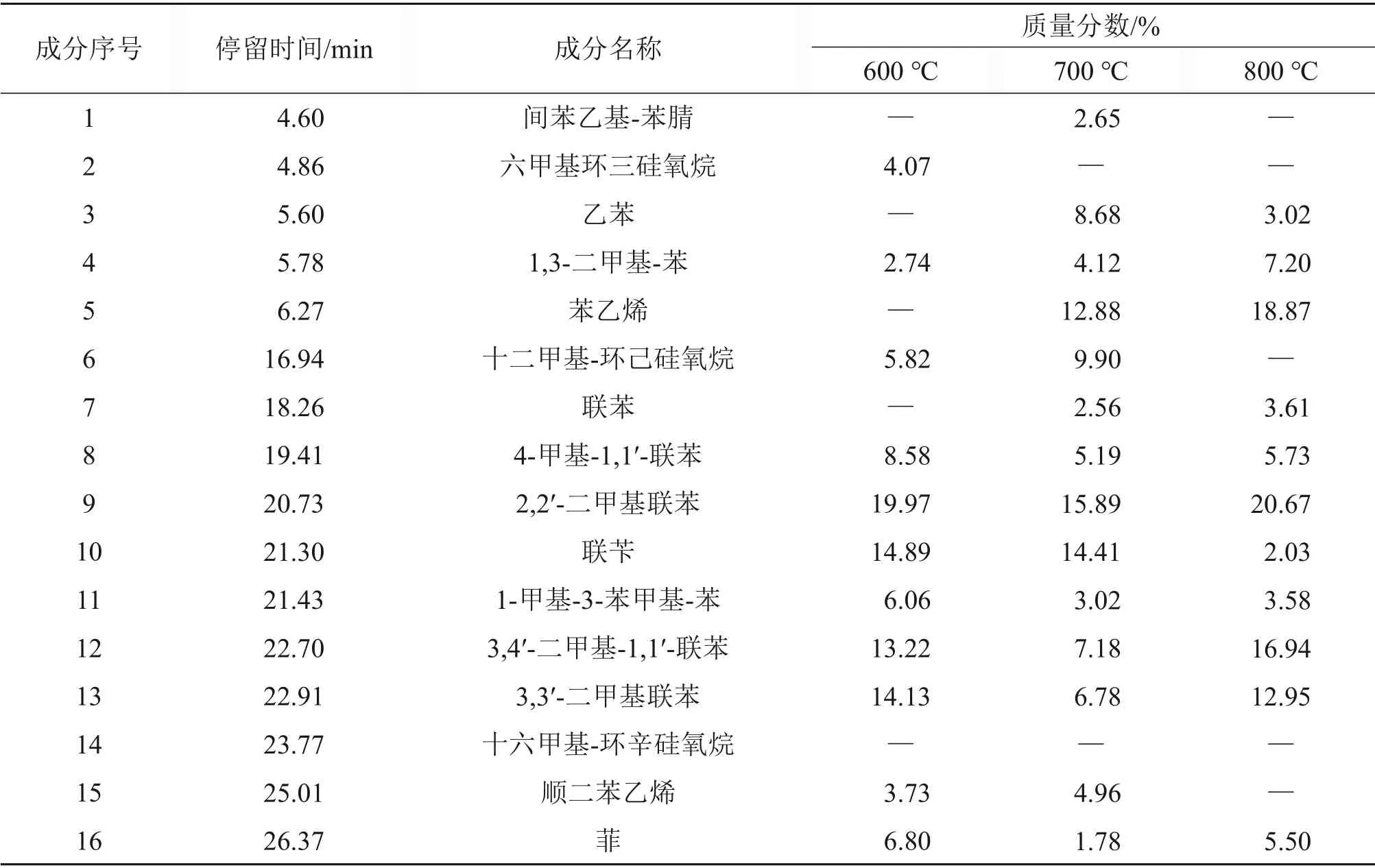

表2 700 ℃甲苯催化转化的液相产物的GC-MS分析Table 2 GC-MS analysis on liquid residues of catalytic conversion for toluene at 700 ℃

为研究温度对甲苯催化转化的液相产物的影响,选取样品S5在600,700 和800 ℃下催化转化甲苯的液相产物进行分析,结果如表3所示。从表3可见:苯乙烯和乙苯在600 ℃时都不存在,在700 ℃时它们的质量分数分别高达8.68% 和12.88%,而800 ℃时苯乙烯的质量分数比700 ℃时高5.99%。与二者含量变化相似的是,联苯在600 ℃时也不存在,在700 ℃和800 ℃时质量分数分别只有2.56%和3.61%。根据图4所示甲苯裂解机理,可推知苯乙烯和乙苯主要是通过路径2的初步裂解和缩合为联苯后,再经过后续反应所得。值得注意的是,十二甲基-环己硅氧烷(一环烷烃)和顺二苯乙烯在800 ℃时都不存在,在600 ℃和700 ℃时十二甲基-环己硅氧烷的质量分数分别为5.82%和9.90%,在600 ℃和700 ℃时顺二苯乙烯的质量分数分别为3.73%和4.96%,表明它们主要是通过路径1生成。其他物质在600,700和800 ℃时均存在,它们的含量随温度的变化各有增减,难以判断其主要的生成路径。

表3 不同温度下KMnO4改性橡木焦炭催化转化甲苯的液相产物的GC-MS分析Table 3 GC-MS analysis on liquid of catalytic conversion for toluene by KMnO4 modified oak char at different temperatures

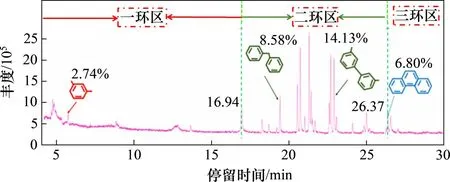

600 ℃时KMnO4改性橡木焦炭催化转化甲苯产生的液相产物的GC-MS光谱如图4所示。从表3和图4可知:停留时间为16.94 min 时出现的峰对应的是十二甲基-环己硅氧烷(一环烷烃);停留时间为26.37 min 时出现的峰对应的是菲(三环芳烃);停留时间小于16.94 min 时为一环芳烃或烷烃出现的区域,16.94~26.37 min时为二环芳烃或烷烃出现的区域;26.37~30.00 min时为三环芳烃或烷烃出现的区域。

图4 600 ℃时KMnO4改性橡木焦炭催化转化甲苯产生的液相产物的GC-MS光谱Fig.4 GC-MS spectra identified of liquid residues in toluene conversion by KMnO4 modified oak char at 600°C

2.3 橡木焦炭样品的表征及分析

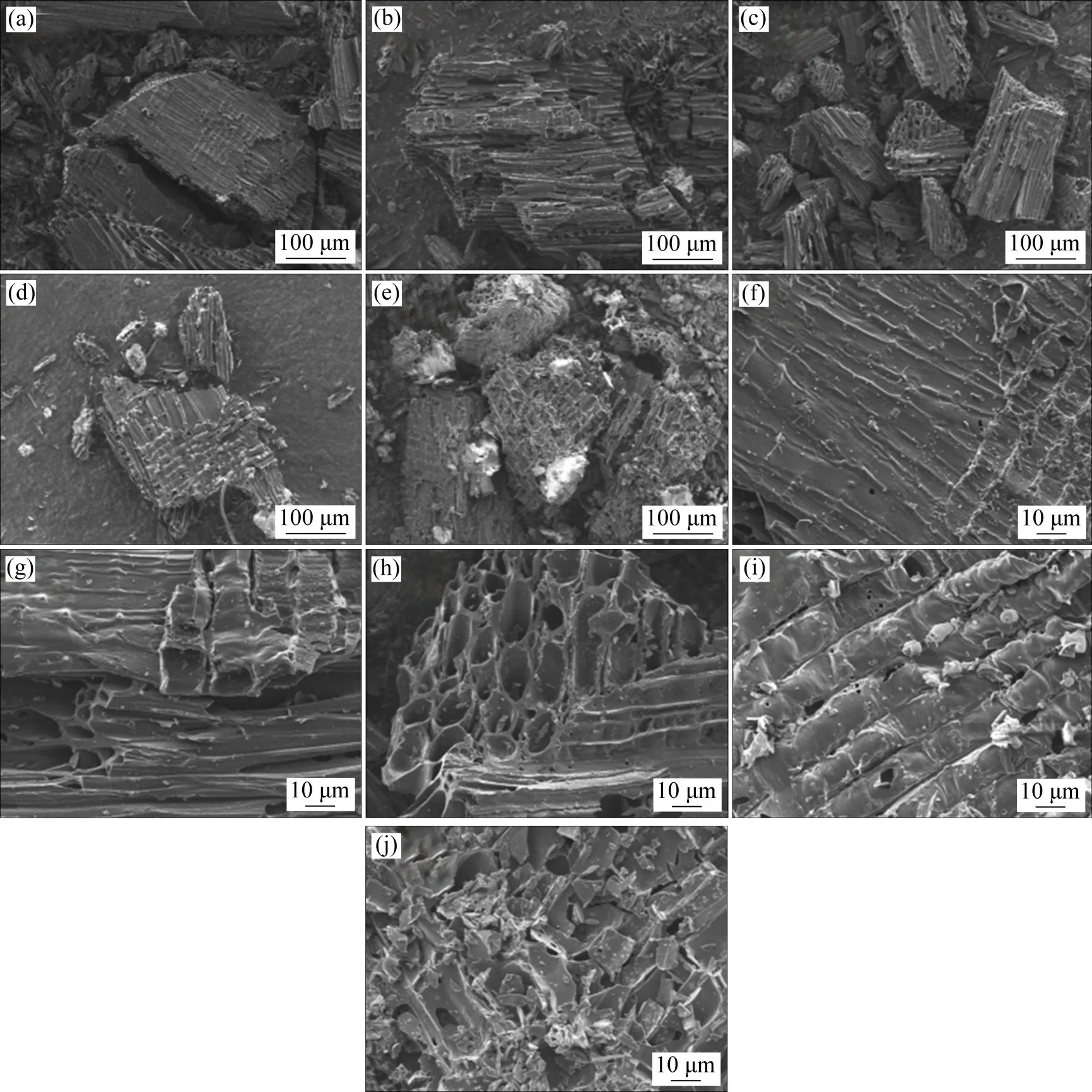

2.3.1 SEM测试

为观察橡木焦炭样品改性前后微观形貌的变化,利用钨丝灯扫描电子显微镜(SEM)观察其微观形貌,结果如图5所示。由图5可知:橡木焦炭具有良好的孔结构和表面沟槽,是一种优良的催化剂载体和吸附剂。样品S2和样品S3微观形貌极为相似,与未处理样品的孔结构相比,都有新的内孔形成。样品S4上有明显的白色无机盐附着,是由于橡木焦炭为KCl颗粒的吸附提供了大量的吸附中心,表明KCl的吸附是该样品活性提高的重要原因[27]。样品S5与其他样品相比,其表面具有大量的微孔。

图5 5种橡木焦炭样品的微观形貌Fig.5 Microscopic morphologies of five oak char samples

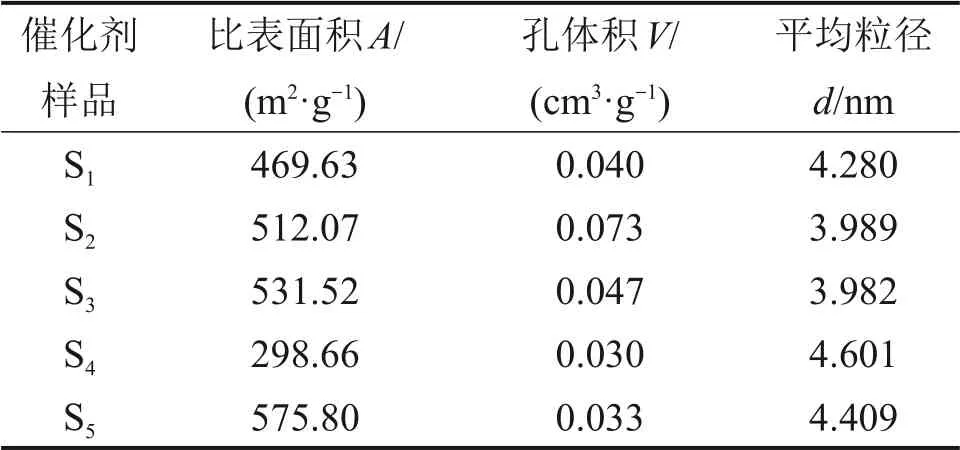

2.3.2 BET分析

通过BET测试,得到5种不同的橡木焦炭的比表面积、平均粒径和孔体积,结果如表4所示。由表4可知:样品S1的比表面积为469.63 m2/g,样品S2的比表面积比S1的比表面积稍有增加,说明这种改性方式对孔结构有一定的改善作用;样品S3的比表面积有明显增加,增加至531.52 m2/g,这是因为原先附着在生物质焦炭小孔中的一些可溶性盐被溶解,减轻了孔堵塞程度;样品S4的比表面积明显减少,比S1的比表面积少了170.97 m2/g,这是由于生物质焦炭的孔被无机盐颗粒堵住(如图5所示);样品S5的比表面积增加到575.80 m2/g,这是因为KMnO4受热会分解成KxMnOy,在马弗炉中煅烧时,随着温度的升高,KxMnO4(x=1~2)会逐步分解为MnO2,K2O 和O2,这些物质可以与生物质焦炭的碳骨架发生氧化还原反应,形成发达的孔结构,大幅增加焦炭的比表面积[28]。

表4 5种橡木焦炭样品的BET测试结果Table 4 BET test results of five oak char samples

3 结论

1)甲苯转化率在600°C和700°C时较低,KCl改性橡木焦炭的转化率最高,为58.43%。在800 ℃时,转化率明显增大,尤其是KMnO4改性橡木焦炭的转化率高达93.07%。

2)甲苯催化转化的液相产物大多数为芳香族化合物,温度和改性方式对甲苯初期裂解路径有影响,继而影响了产物组分的含量。

3)KCl 和KMnO4改性的橡木焦炭表面吸附有白色无机盐颗粒,KCl改性的橡木焦炭因KCl的存在而使其活性明显提高,而KMnO4改性使橡木焦炭表面微孔显著增多,改善了孔结构,继而增大了比表面积,活性也得以提高。

4)KMnO4改性的橡木焦炭孔结构明显改善,其在800°C 表现出很强的活性,表明该改性方式改性的焦炭用于去除焦油具有一定可行性。