水泥改良铁尾矿砂路基填料的力学特性

李军卫,刘长明,单雪峰

(1.黑龙江东方学院,黑龙江 哈尔滨 150066;2.东北大学,辽宁 沈阳 110021;3.黑龙江省公路工程监理咨询有限公司,黑龙江 哈尔滨 150060)

开采铁矿之后的铁尾矿砂是原矿石在精选之后的固体废料,但是经过精选之后的铁尾矿砂还是含有大量的金属离子和其他物质成分无法直接进行回收利用,大多数尾矿砂的处理都是现场堆积的方式。目前,随着矿产资源的不断开采,铁尾矿废料数量逐渐递增使得尾矿砂的管理费用和尾矿排放量也大幅度增加,增加了企业的运营成本和污染了城市环境;同时,不断增高的尾矿坝也给施工人员的生命安全和周围建筑物带来严重威胁;另一方面,在初始选矿时残留下的药剂和尾矿砂自身所带有的金属离子在对尾矿废料进行处理的过程中会造成环境的严重污染,甚至导致周围的植物、水源和土地资源受到破坏[1-3]。因此,面对尾矿的污染和难以回收利用的特点,以及国家提倡可持续发展的理念,需要对尾矿废料的性质进行研究,对其进行二次利用以解决上述问题。

我国西部地区基础交通设施修建进入一个“浪潮”,而修建公路的路基路面时需要大量的石料,石料材料性能的好坏直接影响路基路面的性能以及使用寿命,现有采石场开采石料时对周围环境的影响也更大,不符合可持续发展的理念[4],而上述无法处理的铁尾矿砂自身性质与公路所用石料的性质相似,故可以对铁尾矿砂进行一定的处理,使其满足修筑公路路基路面所需材料性能要求,将改良后的铁尾矿砂用到公路施工中[5-7];这样不仅可以解决铁尾矿砂堆积处理的成本耗费以及降低对环境的污染,又可解决公路修筑时原材料的来源和避免了原有石料资源的浪费。

本文以辽宁省鞍山地区的铁尾矿砂为研究对象,通过采用固化剂对其进行改良,对改良后的尾矿砂进行力学特性实验研究,验证其是否可以满足路面基层材料性质要求;并对铁尾矿砂进行冻融循环实验和水稳定性实验分析其耐久性能。

1 尾矿砂和水泥的基本性能

作为固化剂的水泥材料主要来自沈阳天和水泥厂,水泥为普通硅酸盐水泥PO32.5,主要性能指标为28 d抗压强度为30.5 MPa、28 d抗折强度6.0 MPa、水泥的初凝时间1.05 h、水泥的终凝时间4.12 h、烧失量2.51%和细度3.2%。

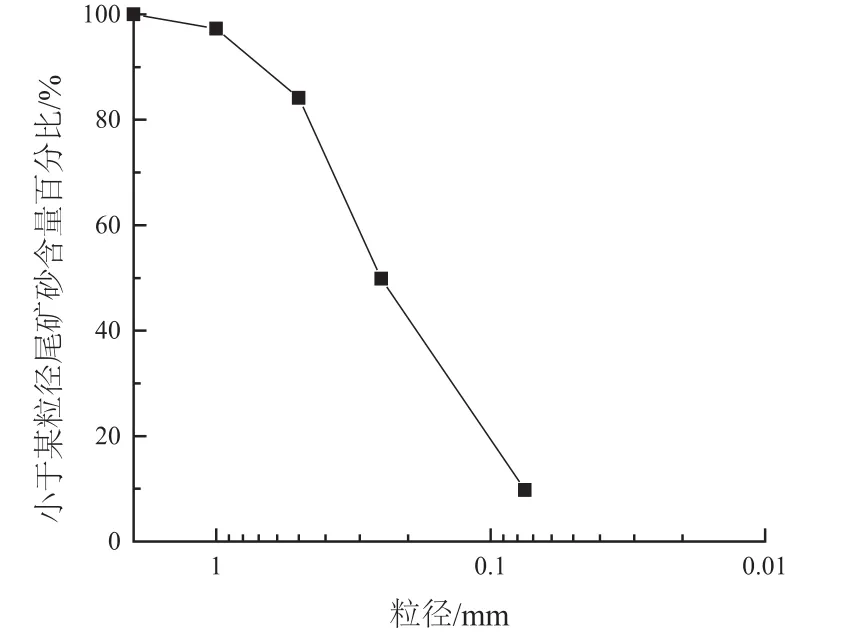

而所采用的铁尾矿砂均来自鞍山市齐大山尾矿坝,根据筛分实验确定出所采用铁尾矿砂的级配,并绘制出铁尾矿砂的级配曲线见图1。其中,筛孔直径选2 mm、1 mm、0.5 mm、0.25 mm、0.075 mm五种。

图1 级配曲线Fig.1 Grading curve

由图1可知,本文所选用的尾矿砂的粒径大于0.5 mm的尾矿砂总含量超过了50%,故选取的尾矿砂为中粗砂。

根据式(1)、式(2)计算出尾矿砂的不均匀系数和曲率系数值,即

式中,Cu为不均匀系数;Cc为曲率系数;d60为含量为60%时对应颗粒粒径,mm;d30为含量为30%时对应颗粒粒径,mm;d10为含量为10%时对应颗粒粒径,mm。

根据式(1)、式(2),结合级配曲线计算得出尾矿砂的不均匀系数Cu为2.14,曲率系数Cc为1.31。

鞍山市齐大山尾矿坝的铁尾矿砂化学成分和占比为TFe(11.51%)、FeO(2.23%)、SiO2(79.08%)、CaO(0.39%)、MgO(1.25%)、Al2O3(1.98%)、MnO(0.84%)、P(0.53%)和S(0.36%)、烧损量为1.83%,该铁尾矿砂中SiO2的含量最多,故该尾矿砂可以定义为高硅鞍山型铁尾矿;铁尾矿的主要矿物成分为镁、铁氧化物和云母、钙硅石,石英等硅酸盐矿物。

2 改良尾款砂的无侧限抗压强度实验

2.1 无侧限抗压强度实验方案与步骤

在公路施工过程中对于路面材料强度的评价主要以7 d无侧限抗压强度作为指标。本文将采用水泥作为固化剂来改良铁尾矿砂,分别开展不同固化剂用量、材料压实度和演化周期作用下改良尾矿砂力学特性实验[7-8];根据实验规范制作实验所需试样,按照要求将改良尾矿砂制备成(50×50)mm标准圆柱形试样,对试样的基本尺寸和质量进行测定后,用保鲜膜将其完全包住后放入养护箱内进行养护;养护完事之后采用万能实验机对试样进行压缩实验,轴向应力施加速率采用0.5 mm/min,每一组实验做三个平行实验。其中,采用济南美特斯仪器仪表有限公司生产的30 t微机控制电子万能实验机来进行无侧限抗压强度实验,主要技术指标为:最大实验力300 kN、实验机级别0.5级、实验力测量范围0.2% ~ 100%FS、实验力示值相对误差±0.5%以内、实验力分辨力1/300000FS基本满足本次实验的要求。

2.2 无侧限抗压强度实验结果分析

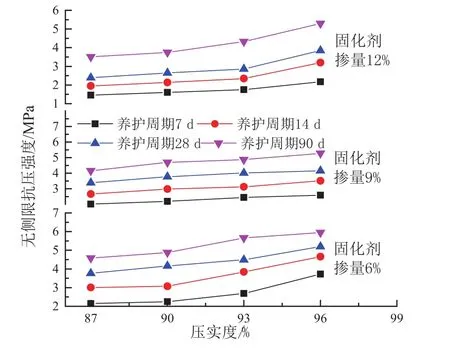

本文采用固化剂用量分别为(3、6、9、12)%三种、压实度分别设置为87%、90%、93%、96%三种、养护实验定为(7、14、28和90)d四种,最终得到不同固化剂用量、材料压实度和演化周期条件下改良尾矿砂无侧限抗压强度变化规律见图2。

图2 养护周期影响Fig.2 Eあect of maintenance cycle

由图2可知,在相同水泥固化剂用量的条件下,随着养护周期不断增长,改良后铁尾矿砂的无侧限抗压强度也逐渐非线性增大,但是在养护初期时材料的强度增长幅度较大,随着养护时间的增大强度增长速率有所减缓,这主要是由于在养护初期时,松散颗粒在固化剂作用下快速凝结在一起,在铁尾矿砂之间形成一个空间型的网状骨架结构,使得凝结的物质逐渐充填在里面,但是随着铁尾矿砂与固化剂的反应进行,可凝结的物质越来越少,且空间网状骨架结构越来越稳定。

由图3可知,在相同水泥固化剂用量的条件下,随着材料压实度的增大,改良后铁尾矿砂的无侧限抗压强度基本呈现线性增大关系,且随着养护周期不断增长,铁尾矿砂随着压实度增大幅度也越大,这是由于在水泥固化剂作用下铁尾矿砂逐渐凝结在一起,随着压实度的不断增大,这种凝结作用也更加强烈,使得空间网状骨架结构变得更加稳定。

图3 压实度影响Fig.3 Impact of compaction

由图4可知,在相同压实度的条件下,随着固化剂用量的增大,改良后铁尾矿砂的无侧限抗压强度也基本呈现线性增大关系,且养护周期不断增长,铁尾矿砂随着固化剂用量增大幅度也越大,这是由于水泥固化剂的掺入主要是将松散的铁尾矿砂颗粒通过化学反应凝结在一起,随着水泥用量的不断增多这种化学反应进行更加强烈更加彻底,使得铁尾矿砂颗粒凝结速率和凝结效果更好,进而使得空间网状骨架结构变得更加稳定。

图4 固化剂掺量影响Fig.4 Eあect of curing agent content

3 改良尾矿砂的抗压回弹模量性质

3.1 抗压回弹模量实验方案与步骤

由于车辆在公路上行驶时,会对路面产生一定的动荷载作用,为了避免由动荷载带来路面过大变形,需要保证路面基层材料的强度与路面面层材料性能相适应且强度要达到一定标准,故采用抗压回弹模量来评价路面基层材料的强度。

按照《公路工程无机结合料稳定材料实验规程》中T 0804.2009的要求[7]和《公路工程集料实验规程》[8],将改良尾矿砂制备成(150×150)mm标准圆柱形试样,对试样的基本尺寸和质量进行测定后,用保鲜膜将其完全包住后放入养护箱内进行养护(养护天数定为7 d、14 d、28 d和90 d、固化剂用量为9%、压实度为93%),在养护之后需要将试样放入(20±2)℃水浸泡至饱和,再进行抗压回弹模量测量。抗压回弹模量采用承载板法进行测量,其实验步骤为:首先将饱和的试样从水中取出,擦干试样表面的水分对其进行质量测定,采用最大荷载的1/2进行预压,在预压1 min之后读取千分表的数值并记录,然后施加下一级荷载进行预压,在预压1 min之后读取千分表的数值并记录,重复以上步骤直至所有荷载施加完毕为止。其中,抗压回弹模量E计算方法为

式中,p为施加压力,kN;D为承载板直径,mm;l为相应于施加压力的回弹变形,mm;μ为泊松系数,一般取0.25。

3.2 抗压回弹模量实验结果分析

根据上述实验方案和抗压回弹模量计算方法,得出不同养护周期作用下改良后铁尾矿砂变化规律见图5。

图5 养护周期对抗压回弹模量的影响Fig.5 Eあect of curing period on compression modulus

由图5可知,随着养护周期不断增长,改良后铁尾矿砂的抗压回弹模量不断增大,增长趋势与无侧限抗压强度增长趋势基本一致,都是养护初期材料的强度增长幅度较大,随着养护时间的增大强度增长速率有所减缓,养护周期从7 d、14 d、28 d到90 d时,抗压回弹模量分别为(1065.82、1399.09、1553.94和1917.51)MPa;相对于养护7 d试样,养护4 d、28 d和90 d试样的抗压回弹模量增长率分别为31.27%、45.80%和79.91%,这也说明了养护周期的增大可以有效提升试样的抵抗变形能力。

4 改良尾矿砂的水稳定性

4.1 水稳定性实验方案和步骤

按照《公路工程无机结合料稳定材料实验规程》中T 0804.2009和《公路工程集料实验规程》的要求,制备无侧限抗压强度实验的试样一致,只是将试样分为养护后浸水饱和试样和不浸水养护试样,对改良后铁尾矿砂进行压缩实验,轴向应力施加速率采用0.5 mm/min,每一组实验也做三个平行实验。水稳定性实验固化剂用量分别为6%、9%、12%三种,压实度选取为93%一种,养护实验定为(7、14、28和90)d四种。其中,水稳定系数ω计算方法为

式中,ω为水稳定系数,%;R1为浸水饱和后试样强度,MPa;R0为未浸水试样的强度,MPa。

4.2 水稳定性实验结果分析

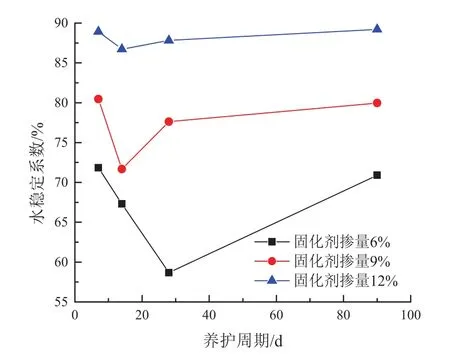

根据上述实验方案和水稳定系数计算方法,得出不同养护周期作用下改良后铁尾矿砂的水稳定系数变化规律见图6。

图6 水稳定系数变化规律Fig.6 Water stability coeきcient change law

由图6可知,在同一水泥固化剂用量的条件下,随着养护周期不断增大,改良后铁尾矿砂的水稳定系数变化规律呈现出现减小后增大的趋势,这是由于在水泥和铁尾矿砂在进行水化反应时,物质内部的水即促进水化反应的进行,使得铁尾矿砂松散颗粒可以凝结在一起,又对凝结的颗粒起到分解作用,加快了颗粒之间分解作用;而在反应初期时水的促进水化反应凝结颗粒的作用小于分解颗粒的作用,故水稳定系数出现了下降趋势,当养护使得材料内部空间网状骨架结构变得更加稳定时,水分解颗粒的作用逐渐下降,进而水稳定系数出现了上升趋势。同时,水泥固化剂的用量越多,改良后铁尾矿砂的水稳定性越好,这是由于在低掺量固化剂的改良后铁尾矿砂中,水的分解作用大于水化作用,进而使得颗粒之间的凝结效果没有高掺量固化剂改良后铁尾矿砂的凝结效果好。

5 改良尾矿砂的冻融循环实验

5.1 冻融循环实验方案和步骤

按照《公路工程无机结合料稳定材料实验规程》中T 0804.2009和《公路工程集料实验规程》的要求,将改良尾矿砂制备成(100×100)mm标准圆柱形试样,对试样的基本尺寸和质量进行测定后,用保鲜膜将其完全包住后放入养护箱内进行养护(养护天数定为28 d和90 d、固化剂用量为9%、压实度为90%、93%和96%),在养护之后需要将试样放入(20±2)℃水将试样浸泡至饱和,将饱和的试样从水中取出,擦干试样表面的水分后将其放入到冻融箱内,在-25℃条件下冻结5 h后取出,然后在室温条件下融化5 h后再次将试样放入到冻融箱内[8-9],重复以上步骤直至冻融次数到20次。改良铁尾矿抗冻性主要由强度损失率M来评价,其计算方法为

式中,M为强度损失率,%;Rc为冻融前试样强度,MPa;Rdc为冻融n次试样强度,MPa。

5.2 冻融循环实验结果分析

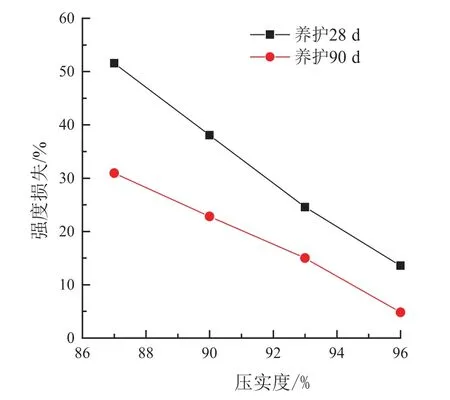

根据上述实验方案和强度损失率计算方法得出不同压实度作用下改良后铁尾矿砂的强度损失率变化规律见图7。

图7 质量损失率变化规律Fig.7 Change law of mass loss rate

由图7可知,随着压实度的增大,改良后铁尾矿砂的强度损失率逐渐减小,这主要是由于当改良后铁尾矿砂压实度越大时,在水泥固化剂作用下铁尾矿砂凝结作用越强,使得空间网状骨架结构变得更加稳定,进而使得改良后铁尾矿砂抗冻能力增强。但是随着养护周期时间的增大,在同一压实度作用下,改良后铁尾矿砂的强度损失率越小,这主要是由于铁尾矿砂试样养护时间越长时,其空间网状骨架结构越来越稳定且抗压强度也基本稳定,故试样后期的抗冻能力要大于前期的抗冻能力。

6 结 论

(1)在相同水泥固化剂用量的条件下,随着养护周期不断增长,改良后铁尾矿砂的无侧限抗压强度逐渐非线性增大,但是在养护初期时材料的强度增长幅度较大,随着养护时间的增大强度增长速率有所减缓。

(2)由于在低掺量固化剂改良后铁尾矿砂中,水的分解作用大于水化作用,使得颗粒之间的凝结效果没有高掺量固化剂改良后铁尾矿砂的凝结效果好,进而水泥固化剂的用量越多,改良后铁尾矿砂的水稳定性越好。

(3)铁尾矿砂试样养护时间越长,其空间网状骨架结构越来越稳定且抗压强度也基本稳定,故试样后期的抗冻能力要大于前期的抗冻能力;

(4)在同一水泥固化剂用量的条件下,随着养护周期不断增大,改良后铁尾矿砂的水稳定系数变化规律呈现先减小后增大的趋势。