一种双低聚物3D打印用光敏树脂的制备与性能研究

尤晓萍,于 仙,梁 雯

(1.厦门大学嘉庚学院,汉印电子先进打印技术创新实验室,漳州 363105;2.厦门大学嘉庚学院机电工程学院,漳州 363105)

0 引 言

3D打印技术是具有用时短、精度高、可打印复杂形状样件等优点的新兴技术,目前广泛应用于工业设计、珠宝设计、模具制造、牙科医疗等领域[1-2]。目前,光固化成型是一种较为成熟的3D打印技术,该技术所使用的光敏树脂黏度一般在200~600 mPa·s之间,收缩率低于7%,凝胶含量高于85%(质量分数)[3]。该树脂是一种由光聚合性预高分子或低聚物、光聚合性单体以及光引发剂组成的混合液体,其中低聚物是光敏树脂的主体,决定了固化后材料的主要功能。由于其黏度较高,故将单体作为光聚合性稀释剂加入其中,以便改善树脂整体的流动性。光敏剂在紫外光照下产生初级活性自由基,引发稀释剂单体与低聚物的分子发生交联反应,进而硬化[4-5]。此外,光敏树脂体系中还需加入消泡剂、流平剂等材料以优化其性能。目前光敏树脂成型件存在成型精度差、硬度差等问题[6-8],故光敏树脂的合成及改性研究已成为光固化3D打印技术的重要科研方向之一。

低聚物是光敏树脂材料的主体,包括自由基光固化产品用低聚物及阳离子光固化产品用低聚物,其选择主要考虑黏度、光固化速率、硬度、光泽、耐黄性等性能。纯丙烯酸酯(2-AE,2官能度)、聚氨酯丙烯酸酯(6-PUA,6官能度)均属于自由基光固化用低聚物,前者具有极好的耐黄变性、良好的柔韧性及耐溶性,但机械强度、硬度都很低,一般用于改善光固化产品的某些性能,如提高耐黄变性,增进基材的附着力;后者分子中有氨酯键,可在高分子链间形成多种氢键,使固化产品具有较好的耐磨性、柔韧性及抗冲击特性,同时材料基材具有较好的附着力。故本文选用纯丙烯酸酯(2-AE,2官能度)、聚氨酯丙烯酸酯(6-PUA,6官能度)为低聚物,二缩三丙二醇二丙烯酸酯(TPGDA)为稀释剂,2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO)为光敏剂,同时加入消泡剂和流平剂,制备双低聚物光敏树脂,采用正交试验法,以光敏树脂收缩率、凝胶含量、粘度、硬度及为指标,完成极差计算,分析各指标的主要影响因素,通过综合平衡法进行测试结果分析,得到最佳参数组合,从而获得收缩率小、凝胶含量及粘度适中、硬度满足使用需求的3D打印光固化树脂配方。

1 实 验

1.1 原材料

纯丙烯酸酯(2-AE)及聚氨酯丙烯酸酯(6-PUA)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO)、流平剂、消泡剂:工业品,均来自南京嘉中化工科技有限公司;二缩三丙二醇二丙烯酸酯(TPGDA):工业品,来自湛新树脂(中国)有限公司;丙酮:分析纯,来自森力新材料科技有限公司。

1.2 试验仪器

电子天平(JE-C3002),杭州恒仪仪表科技有限公司;数显恒温磁力搅拌器(HJ-2B),金坛区西城新瑞仪器厂;3D打印机(LD-002H),深圳市创想三维科技有限公司;超声波清洗机(YM-020PLUS),深圳市方奥微电子有限公司;索氏提取器(SZF-06A),数显旋转黏度计(NDJ-9S),浙江力辰科技有限公司;邵氏硬度计(D型),艾德堡仪器有限公司。

1.3 制备过程

1.3.1 光敏树脂材料制备

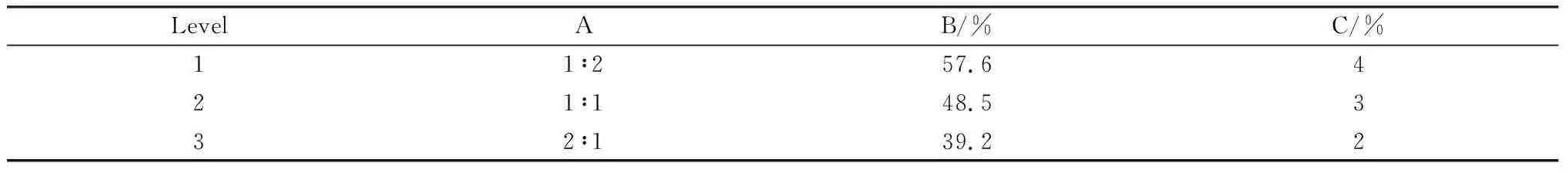

利用正交试验法筛选合适的原材料,三因素分别为(A)低聚物中纯丙烯酸酯(2-AE)与聚氨酯丙烯酸酯(6-PUA)的质量比,(B)稀释剂(TPGDA)质量分数(即占总质量的百分数),(C)光敏剂(TPO)质量分数。不考虑各因素的交互作用,选用L9(33)表,因素与水平的选择如表1所示。

表1 正交试验因素水平Table 1 Level of factors in orthogonal experiments

按照表1配方以总重200 g为目标,分别称取一定质量的2-AE、6-PUA、TPGDA、TPO溶剂,并放于烧杯中,加入适量的流平剂及消泡剂。烧杯放置在磁力搅拌器上40 ℃搅拌4 h,得到无色透明无气泡的光敏树脂,静置至25 ℃后装入黑色试样瓶,根据正交试验表依次完成9种树脂制备,备用。

1.3.2 打印参数设定

通过前期对创想三维3D打印机工艺参数的研究,本材料打印参数设置如下:底层打曝光时间设置为30 s,底层数为7,其他单层曝光试件为8 s,层厚0.05 mm,不添加支撑。

1.3.3 打印试件

为了便于鉴别打印是否成型及打印样件表面纹理,设计打印试件如图1所示。打印时,将零部件另存为STL格式,导入切片软件中进行切片,再将制备好的光敏树脂倒入树脂槽内,依次打印。该试件底板尺寸为60 mm×60 mm,高度为10.5 mm,其中包括正方体、圆柱体、圆锥体、四面体、长方体、阶梯型等特征,方便观察不同形状特征下的成型效果。

图1 试件示意图Fig.1 Test sample diagram

1.4 表征或测试

1.4.1 固化收缩率

利用比重瓶法测定25 ℃时树脂液体密度,记为ρ1;光敏树脂固化后,取出适量试件利用浮力法测出固态树脂密度,记为ρ2。光敏树脂的收缩率η1为:

(1)

1.4.2 凝胶含量

从固化后的试件剪取一定重量的固态树脂,放入60 ℃烘箱中,烘干1 h,取出后研磨打碎,称取其重量,记为m1,将试件颗粒放入直径20 mm、长度50 mm的滤纸筒,上方轻轻压入适量的脱脂棉。将滤纸筒放入索氏提取器中,水浴加热,温度为90 ℃,利用丙酮进行溶解抽提,抽提12 h后,放入60 ℃烘箱内,烘干2 h后称取固态树脂质量,记为m2,凝胶含量η2为:

(2)

1.4.3 黏度

将液态光敏树脂放置于25 ℃保温托盘上保温1 h,取出后利用黏度计进行黏度测试,测试25 ℃左右时光敏树脂的黏度。

1.4.4 硬度

试件打印后应在无水乙醇中清洗干净后,根据GB/T 2411—2008完成硬度测试。

2 结果与讨论

2.1 各因素极差分析

利用正交试验法筛选合适的低聚物、稀释剂及光敏剂配比,正交试验结果见如表2所示。

表2 正交试验结果Table 2 Orthogonal experimental results

由表2可知,当纯丙烯酸酯与聚氨酯丙烯酸酯质量比为2 ∶1时,试件均未打印成型,打印过程中试件与托盘黏结力大于每层树脂之间的固化粘结力,故出现部分固化在托盘上而其余均留在树脂槽内的现象;当二者质量比为1 ∶1时,试件可打印成型,但是底层黏结牢固,从托盘上铲下时易碎裂;当二者质量比为1 ∶2时,均能打印成型,且方案2与方案3易铲出,打印效果较好。

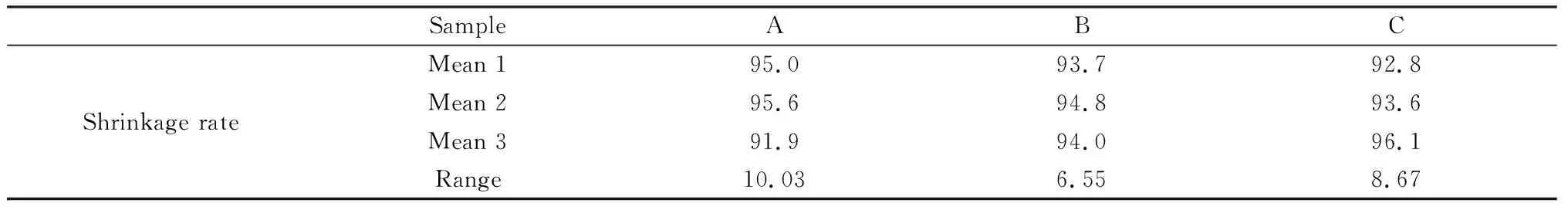

2.1.1 光敏树脂固化收缩率极差分析

聚氨酯丙烯酸酯与纯丙烯酸酯均属于自由基光固化类低聚物,聚合过程中分子间范德华力变成了共价键连接,分子间距离缩短,导致体积收缩[9]。成型过程中的收缩不仅会降低打印试件的精度,而且会导致成型零件的翘曲、变形、开裂等现象。表3为收缩率极差表。由表3可知,三个因素中对光敏树脂固化收缩率影响的显著性从大到小依次为两种低聚物的质量比、光敏剂用量、稀释剂用量,最佳组合是A3B1C1,即纯丙烯酸酯与聚氨酯丙烯酸酯质量比为2 ∶1,稀释剂质量分数为57.6%,光敏剂质量分数为4%。

表3 收缩率极差表Table 3 Shrinkage rate range table

2.1.2 凝胶含量极差分析

凝胶含量可以表示光敏树脂光固化的反应程度,凝胶含量高则树脂反应充分,力学性能较好,若凝胶含量低则会出现固化不完全、力学性能差、甚至无法成型的现象[10-11]。表4为凝胶含量极差表。由表4可知,三个因素中对光敏树脂凝胶含量影响的显著性从大到小依次为两种低聚物的质量比,光敏剂用量,稀释剂用量,最佳组合是A2B2C2,即纯丙烯酸酯与聚氨酯丙烯酸酯质量比为1 ∶1,稀释剂质量分数为48.5%,光敏剂质量分数为3%。

表4 凝胶含量极差表Table 4 Gel content range table

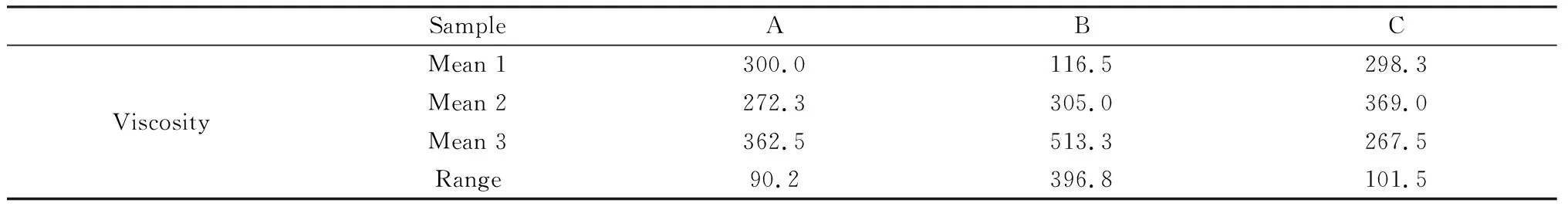

2.1.3 黏度极差分析

光固化树脂体系中,黏度是一个重要指标,在打印过程中,当一层树脂固化后,托盘提升,液态光敏树脂必须快速流入托盘下方,且迅速流平,进行下一层固化。若黏度过高树脂流动性则会变差,无法保证打印过程中充足的原料供给,从而导致打印失败。表5为黏度极差表。由表5可知,三个因素中对光敏树脂黏度影响的显著性从大到小依次为光敏剂用量、稀释剂用量、两种低聚物的质量比,最佳组合是A2B1C3,即纯丙烯酸酯与聚氨酯丙烯酸酯质量比为1 ∶1,稀释剂质量分数为57.6%,光敏剂质量分数为2%。

表5 黏度极差表Table 5 Viscosity range table

2.1.4 硬度极差分析

光固化成型后,要使零部件能够使用,需要有较好的韧性及硬度。表6为硬度极差表。由表6可知,三个因素中对光敏树脂成型件硬度影响的显著性从大到小依次为光敏剂用量、两种低聚物的质量比、稀释剂用量,最佳组合是A1B3C2,即纯丙烯酸酯与聚氨酯丙烯酸酯质量比为1 ∶2,稀释剂质量分数为39.2%,光敏剂质量分数为3%。

表6 硬度极差表Table 6 Hardness grading

2.2 最优方案分析

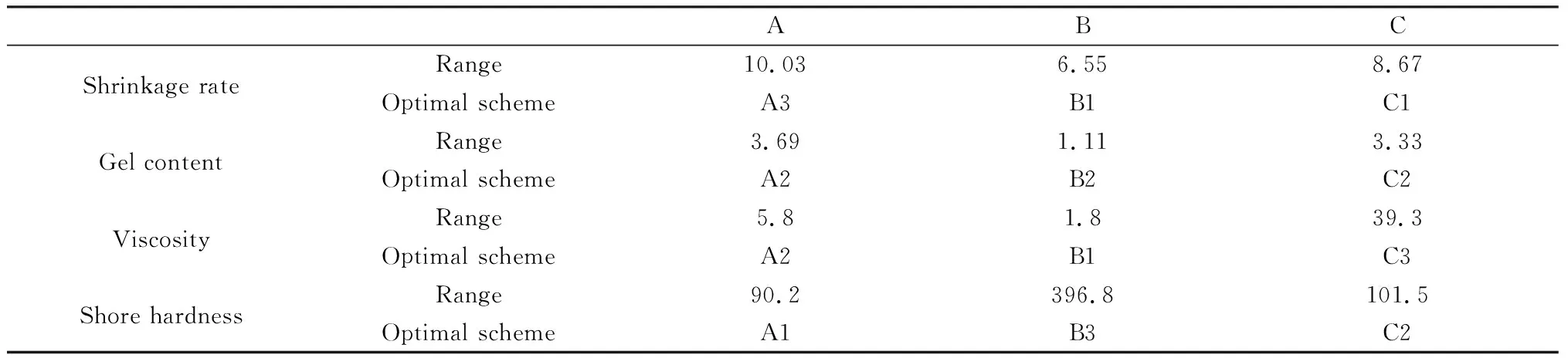

对于多指标正交试验,其评价方法一般有综合平衡法和综合评分法。综合平衡法是先分别考察每个因素对各指标的影响,然后进行分析比较,确定出最好的水平,从而得出最好的试验方案。综合评分法是先按照重要程度不同给各个指标赋予权数,再对各试验计算加权指标,化为单一指标问题。本文采用综合平衡法进行评定。表7为各指标优方案统计表。如表7可知,两种低聚物质量比对收缩率及凝胶含量来说,极差都是最大,即为最大影响因素,其次为硬度,最后为黏度,故A2、A3水平为优选水平,但相对凝胶含量来说本轮测试更注重打印精度,故选收缩率较好的水平即A3;稀释剂质量数对黏度极差最大,对收缩率、黏度及硬度均为最低影响因素,故取B1水平为最优;光敏剂质量数对硬度级差最大,即为最大影响因素,其次为收缩率、黏度及凝胶含量,故取C2水平为最优,即最优组合方案为A3B1C2,即低聚物中纯丙烯酸酯与聚氨酯丙烯酸酯的质量比为2 ∶1,稀释剂质量分数为57.6%,光敏剂质量分数为3%。

表7 各指标优方案统计表Table 7 Statistical table of excellent schemes for indicators

3 结 论

(1)纯丙烯酸酯(2官能度,2-AE)、聚氨酯丙烯酸酯(6官能度,6-PUA)为低聚物,二缩三丙二醇二丙烯酸酯(TPGDA)为稀释剂,2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO)为光敏剂所制备的光敏树脂液体,可以完成光固化试件的打印。

(2)光敏树脂溶液制备的最佳配方为:低聚物中纯丙烯酸酯(2-AE)与聚氨酯丙烯酸酯(6-PUA)的质量比为2 ∶1,稀释剂(TPGDA)质量分数为57.6%、光敏剂(TPO)质量分数为3%;性能参数为:收缩率4.7%,凝胶含量96.6%,黏度105 mPa·s,邵氏硬度80 HD。