基于红外热成像的电缆终端漏油缺陷检测机理分析

马超,李宁,李新平,黄银阳,彭译萱,欧阳本凯

(1. 国网重庆市电力公司长寿供电分公司,重庆401220;2. 渝港电力服务(重庆)有限公司,重庆400015)

0 引言

户外电缆终端因其良好的电气性能、热稳定性能和耐候性能而被广泛应用于各种电压等级的电缆线路中[1 - 3]。为保证电缆终端整体良好的密封性能、绝缘性能,传统的户外终端通常采取在终端套管与应力锥之间填充硅油等绝缘油的方式。然而,因安装工艺不良、瓷套劣化、密封圈劣化等原因,电缆终端漏油的事件时有发生[4 - 7]。终端内油量的减少将导致电场分布的改变,造成电缆内绝缘爬距的变化,最终可能导致电缆终端击穿,严重情况下会引起终端爆炸,危及设备周边人员的安全。

目前,电缆终端漏油程度的确定主要采取停电后用尺子直接测量的方式,不利于电缆线路供电可靠性的提高。而在线液位测量方法根据测量原理及应用场合的不同主要分为压力式、超声波式、雷达式、红外成像等方法,其中红外成像测量技术因具备非接触、无损、快速、实时等优点,已广泛应用于石化、电力等领域[8 - 11]。文献[11]建立了储油罐的传热模型,通过数值模拟计算提出了定量识别储罐液位的传热反问题方法,利用红外热像仪检测温度反演估计储罐液位,误差可控制在2%以内;文献[12]提出了一种基于红外图像的变压器油位自动检测方法,通过图像边缘检测、椭圆拟合、设置测温线等步骤实现了油位的快速、准确定位。

目前标准DL/T 664—2016虽提到充油套管的液位可通过红外成像仪进行检测[13],但针对电缆终端漏油缺陷的红外检测原理、分析方法缺乏详细的研究。本文基于漏油电缆终端的传热机理,通过仿真及现场实测验证了将红外热成像技术应用于电缆终端漏油检测的可行性。

1 理论分析

1.1 漏油终端传热机理分析

典型电缆终端结构示意图如图1所示,主要由套管、硅油、应力锥、支柱绝缘子、尾管、底板等部分组成。

图1 电缆终端典型结构Fig.1 Typical structure of cable terminal

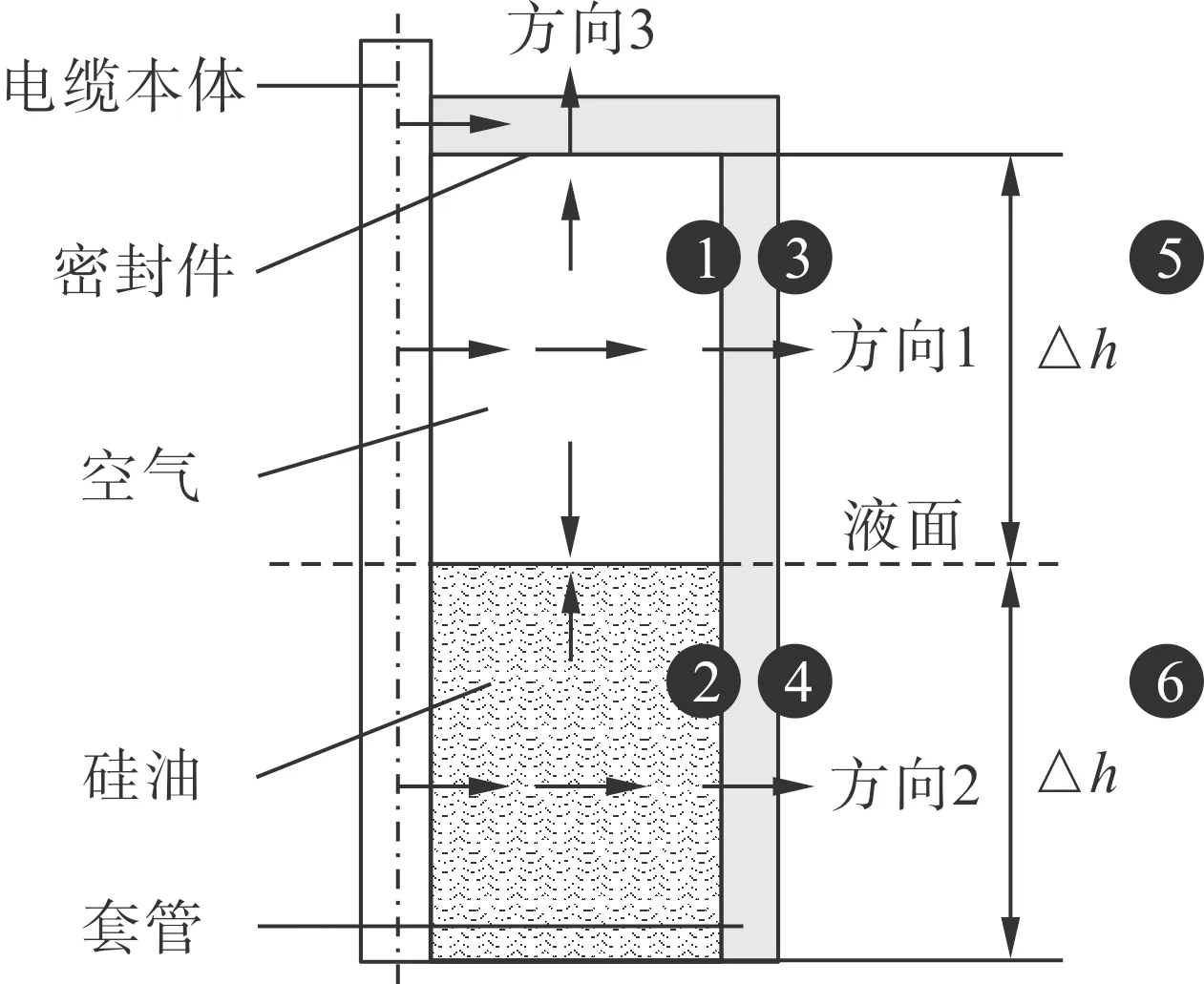

当电缆终端发生漏油缺陷时,其硅油液位将低于正常相,从而在漏油相终端内部形成明显的分层现象,液面以上为空气层,液面以下为硅油层,电缆终端的局部结构示意图如图2所示。因空气和硅油为两种不同的传热介质,分层现象的产生将导致电缆终端局部区域的传热机理发生明显变化。

图2 电缆终端局部结构Fig.2 Partial structure of cable terminal

一般而言,导体的焦耳热是电缆终端的主要热源[14 - 15],根据传热学的基本原理及漏油终端的对称特征,可将终端看作具有内源热的3层稳态圆柱体传热模型[16],由内到外依次为电缆本体、中间层(空气或硅油)和套管。根据电缆终端结构,其漏油区段的散热方向主要有3个。

方向1:电缆本体→空气层→套管→外部;

方向2:电缆本体→硅油层→套管→外部;

方向3:空气层→密封件→外部。

温度节点1、节点2、节点3和4分别对应液面上层套管内壁、液面下层套管内壁、液面上层套管外壁和液面下层的套管外壁。

为便于分析,本文对电缆终端传热模型做了合理简化,取液面上下层相同高度进行分析,结合电缆终端各部件间的结构关系,其热阻网络图如图3所示。

图3 电缆终端热阻网络图Fig.3 Thermal resistance network of cable terminal

根据热阻的计算法则,方向1的综合热阻R1和方向2的综合热阻R2分别为:

R1=RA+RG

(1)

R2=RY+RG

(2)

式中:RA、RY、RG分别为空气层、硅油层和套管单位面积的等效热阻。

单位面积传导热阻和对流热阻如下[16]。

R=δ/λ

(3)

R=1/k

(4)

式中:λ为导热系数;δ为电缆本体表面与套管内壁的间隙;k为对流换热系数。

对流换热系数的大小与流体的对流状态有关,主要通过格拉晓夫数Gr判断其处于层流或湍流状态,其计算公式为:

Gr=gl3α(t1-t2)/υ2

(5)

式中:g为重力加速度,取9.8 m/s2;l为分析区间的特征长度,m;t1、t2分别为电缆表面温度和套管内壁温度,℃;α为流体的体胀系数,K-1;υ为运动黏度,m2/s。

根据式(5)和文献[16],特征长度l是影响Gr值的关键参数,本文取0.1~0.5 m,表征不同的漏油情况。t1、t2分别取55 ℃和25 ℃,对应的α分别取1/328 K-1和1/298 K-1,得到Gr值在3.67×106~ 2.34×108之间,硅油的运动黏度一般在10-2m2/s以上[17],计算得到硅油层的Gr值在93.6~ 1.17×104之间,判断空气层和硅油层的对流传热主要以层流为主,对应的努塞尔数Nu计算公式为:

Nu=0.48(GrPr)1/3

(6)

式中Pr为普朗特数,无量纲。

对流换热系数k的计算公式为:

k=Nuλ/δ

(7)

因空气层与硅油层均存在对流传热和传导传热2种方式,同一方向上单位面积的热流密度为:

q=q对流+q传导

(8)

q传导=λ/δ(t1-t2)

(9)

q对流=k(t1-t2)

(10)

由式(8)—(10),空气层或硅油层单位面积的等效热阻为:

R=1/(λ/δ+k)

(11)

结合式(5)—(7)进一步得到空气层与硅油层的等效热阻比为:

(12)

式中下标1和2分别对应空气层和硅油层。

空气和硅油的导热系数分别取0.023和0.16 W/(m·K);Pr分别取0.7和50;υ分别取1.6×10-6和10-2m2/s。计算得到RA/RY在1.5~1.7之间,说明空气层单位面积的等效热阻RA大于硅油层RY,得到方向1的综合热阻R1大于方向2的综合热阻R2,即方向2的散热效率优于方向1,进而导致终端液面上层区域的套管表面温度小于下层区域的套管表面温度。

1.2 红外成像检测原理

红外成像仪主要是通过光电探测器捕捉物体辐射或反射的红外线从而获取设备表面的温度信息,其基本工作原理如图4所示。当电缆终端因漏油而出现液位下降时,液面上层区域的套管表面温度将小于下层区域的套管表面温度,而终端与红外成像仪之间的热传递方式主要为热辐射和对流换热,在相同的环境条件下,其传热系数一致,然而由于不同区域的温度差异性,在相等的计量时间内和相同的运行条件下,方向2发射出的红外线数量将大于方向1,即光电探测器捕捉到的红外线大多数来自硅油层区域,因此通过红外成像仪可看出漏油终端液位的相对位置。

图4 漏油终端红外检测示意图Fig.4 Schematic diagram of infrared detection of terminal with leakage fault

2 仿真分析

2.1 漏油电缆终端仿真模型

为验证上述分析结果的可靠性,本文以110 kV充油复合套电缆终端为例,利用有限元分析方法建立了其稳态热场的仿真模型,如图5所示。终端套管高度为1.6 m,导体电流设为1 000 A,终端径向尺寸和主要材料导热系数如表1所示[18]。

图5 电缆终端仿真模型Fig.5 Simulation model of cable terminal

表1 电缆终端仿真参数Tab.1 Simulation parameters of cable terminal

为简化分析,假设条件如下:

1)户外终端表面任意一点的传热状态相同,对流换热系数相同;

2)户外终端处于自然开放的大空间中。

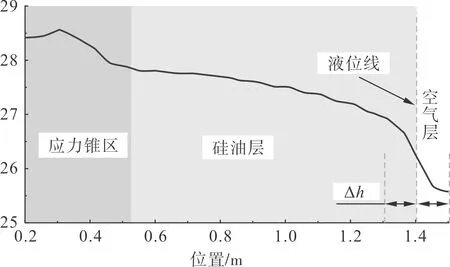

电缆终端套管的下表面设为0 m,液位线位于1.4 m处,电缆终端所处环境温度为25 ℃,终端表面的对流换热系数取8 W/(m2·K),仿真得到电缆终端的整体温度分布如图6所示。因红外成像仪主要测量电缆终端表面辐射产生的红外线,取电缆终端伞裙的外边沿包络线所形成的切平面为研究区域,在图6中用虚线标出。为便于对比分析,取电缆终端第一片伞裙(从上往下数)的上边沿与液位线的距离为分析区间长度Δh,本文中终端液位线上下层区域的Δh取相同值。

图6 电缆终端整体温度分布Fig.6 Overall temperature distribution of cable terminal

2.2 电缆终端表面温度分布

以电缆终端高度的相对位置为X轴,以终端表面温度值为Y轴,得到图7所示的温度-位置曲线。由图可知,终端表面温度随着位置的变化呈现逐渐减小的趋势。分析区间为0.1 m,统计计算了不同区域的终端表面平均温度,同时计算其温差值(温差值取硅油层温度与空气层温度的差),结果如表2所示,可知空气层对应的终端表面平均温度比硅油层低0.9 ℃,与理论分析结果一致。

图7 终端表面不同位置的温度分布Fig.7 Temperature distribution of different areas on the terminal

表2 仿真分析计算结果Tab.2 Simulation calculation results ℃

2.3 终端液位与表面温度分布的关系

图8给出了不同硅油液位下的终端表面温度分布。随着硅油液位的下降,终端的空气层温度分布范围逐渐扩大;而根据温度曲线的局部放大图可知,硅油层对应的终端表面温度随着液位的下降反而逐渐上升,说明终端的漏油程度直接影响其整体的散热效率,漏油程度越严重,散热效果越差。同时,我们分析了不同液位下液位上下层区域对应的终端表面温度差的变化趋势,分析区间Δh分别取0.1、0.2、0.3、0.4 m,计算结果如图9所示。随着终端液位高度的下降,液位上下层区域对应的终端表面温度差逐渐扩大,当液位高度下降到1.1 m时,最大温度差达到了2 ℃左右。

图8 终端液位与温度分布的关系Fig.8 Relationship between liquid level and temperature distribution

图9 终端液位高度与温度差的关系Fig.9 Relationship between liquid level and temperature difference

3 现场实测

3.1 漏油终端检测情况

2019年8月21日,在对某110 kV电缆开展巡视的过程中发现其B相终端存在明显漏油现象。为确定该终端漏油程度,采用红外成像仪对缺陷终端进行检测,发现B相终端表面可见明显的温度分界线,且分界线与套管上部第一片伞裙的距离接近5个伞裙的间距,如图10所示。

图10 电缆终端红外成像检测结果Fig.10 Result of infrared thermography of cable terminal

为定量分析电缆终端的表面温度分布,采用FTIR Tools软件对三相终端红外图谱进行处理。以B相终端的温度分界线为分析界面,三相终端不同区域的表面平均温度计算结果如表3所示。

表3 电缆终端红外测温计算结果Tab.3 Calculation results of infrared thermography of cable terminal

由图10和表3可知,正常相(A相、C相)终端液位上下层对应的终端表面平均温度无明显温度差,而漏油相B相终端的下层温度比上层高0.8 ℃,与仿真及理论分析结果一致。

3.2 终端解剖验证

现场拆除B相漏油终端均压罩、压力板等顶部密封部件,发现硅油液位线距离套管上端面为340 mm左右,基本覆盖5个伞裙的长度,与红外测温数据吻合,说明红外热成像技术是一种可用于电缆终端漏油程度判定的有效检测手段。

4 结语

本文基于传热学的基本原理,通过理论推导和有限元热场仿真分析了漏油终端表面温差的形成机理,并通过现场实测论证了将红外热成像技术应用于电缆终端漏油缺陷检测的可行性。

分析计算结果表明:当终端发生漏油缺陷时,将导致终端内部形成明显的分层现象,分别为空气层和硅油层,因空气层的等效热阻大于硅油层的等效热阻,从而导致空气层对应的电缆终端表面平均温度低于硅油层,即在终端液位的上下层形成温差,且温差值随着液位高度的下降逐渐增大。