一种柔直换流阀用压接型IGBT功率子模块加速老化试验方法

姬煜轲,侯婷,何智鹏,李岩

(直流输电技术国家重点实验室(南方电网科学研究院),广州 510663)

0 引言

近年来,随着国内柔性直流输电工程传输容量、电压等级不断提升[1],具有功率密度大、可靠性高、失效短路等诸多优势的压接型绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)已逐步取代传统的焊接型IGBT,成为满足模块化多电平换流器(modular multilevel converter,MMC)发展需求的理想功率器件。早期工程中,IGBT应用设计工作往往集中于提升器件电应力、热应力裕度,以达到减小器件突发失效风险的目的[2 - 3]。后续经过多个大型工程的反复迭代,IGBT应用关注重点逐渐转变为IGBT器件老化失效问题的研究。围绕该问题展开的压接型IGBT器件乃至整个换流阀的故障诊断、寿命预测及状态监测逐渐成为研究热点。

传统的焊接型IGBT的老化失效机理已基本明确,主要表现为封装材料热膨胀系数差异引起的键合线脱落、焊接层疲劳、金属化重建等失效模式[4]。而压接型IGBT内部各层组件需要同时承担导通电流、芯片散热和压力传递功能,各层材料间的温度变化会引起压力变化,压力变化又会引起接触热阻和接触电阻的变化,进一步影响材料的散热特性从而加剧温度变化[5]。由于温度场特性、电场特性以及结构场特性相互影响,导致老化失效机理十分复杂,相关研究仍处于前期的探索阶段。

目前,关于压接型IGBT老化失效机理的研究多集中于器件封装特性分析[6]、失效过程多物理场耦合仿真[7 - 8]、老化试验方法研究及其实施过程。多种方法相辅相成,经过多年积累,已取得不少研究成果[9]。压接型IGBT老化试验方法的通常做法是参考已有的焊接型IGBT相关标准对器件进行功率循环试验。一般采用专用试验设备在规定的标准工况下对单个器件开展试验,试验目的更倾向于可靠性验证,满足工程交付要求即可。值得一提的是,由于压接型IGBT与焊接型IGBT封装结构上存在差异,已有测试标准或方法可能并不完全满足可靠性测试的相关需求。一些研究机构则开始尝试改变试验条件进行老化试验机理的深入研究。Lukas等人对多只压接型IGBT进行了不同循环周期和结温波动条件下的功率循环试验,总结出栅氧损坏和微烧蚀2种失效机理[10]。华北电力大学邓二平等人重点针对焊接型IGBT和压接型IGBT 2种封装形式的失效模式进行了总结,并对不同的失效机理进行了深入分析,但关于2类器件的加速老化试验并未进行针对性的论述[11]。F Wakeman等人对3只样品进行了功率循环试验,试验过程中记录的器件管压降出现了增大趋势,但试验后失效和未失效样品芯片表面均出现磨损引起的金属化区域,研究结果没有确定样品的真实失效原因[12]。归结起来,针对压接型IGBT所开展的老化失效试验方法及其试验成果还很少,采取的试验对象、试验工况、试验激励还较单一,同时试验过程所监测的器件状态信息有限,有必要寻求一种更为高效的试验方法。

在上述背景下,本文以用于MMC的压接型IGBT功率模块为试验对象,提出了多激励类型多特征参数监测的加速老化试验方法。采用冲击循环、恒定高温、功率循环以及温度循环4种类型激励手段对试品进行试验,全方位激发器件芯片及封装老化过程。试验过程综合采用在线和周期性离散监测方法监测集射极饱和压降、器件壳温、结壳热阻、门极开通电荷等多个可表征器件老化过程的特征参数,获取更多器件试验过程的状态信息。该试验方法为深入分析压接型IGBT老化失效机理提供了一种有效手段,为后续对柔直换流阀及其功率器件开展状态监测、故障诊断、寿命预测提供了研究基础。

1 压接型IGBT加速老化试验方法

1.1 压接型IGBT失效机理

目前主流的压接型IGBT(press-pack IGBT,PPI)总体上可分为2类:以Toshiba(东芝)、WestCode(西玛)、Infineon(英飞凌)公司为代表的硬压接结构,和以ABB、株洲中车公司为代表的弹性压接结构,如图1所示[11]。

图1 压接型IGBT典型内部结构Fig.1 Typical internal structure of PPI

更进一步地,以硬压接结构IGBT为例,其内部单芯片典型结构模型如图2所示。整个结构依次由集电极、基板、集电极钼片、芯片(含铝层)、发射极钼片、弹簧针、PCB板、凸台以及发射极等相关结构压装而成,所有材料均参与实现导通电流、芯片散热以及压力传递等功能。

压接型IGBT不存在键合线脱落、焊接层开裂等焊接型IGBT出现的失效模式,但在循环热应力作用下,也会因不同层材料热膨胀系数不匹配发生一系列物理、化学变化,进而导致器件电、热、力特性退化直至失效。对现有研究成果进行调研分析,压接型IGBT的老化失效模式及其机理总体上可分为5类[10 - 16]:1)长期高结温运行引起的芯片老化失效;2)微动磨损引起芯片表面氧化;3)微动磨损引起门极氧化层损坏;4)门极“弹簧针”疲劳失效;5)芯片表面微烧蚀引起失效。上述研究成果受限于失效机理复杂、试验方案差异和样品数量较少,相关试验现象及试验结果还未有统一定论。

实际上,由于压接型IGBT是电、热、力多应力强耦合器件,如图3所示,在这些应力的综合作用下,一种特性的退化往往会引发另一种特性的退化,由此产生的相互“正反馈”效应会导致最终的失效机理呈现很大的不确定性,不利于后续开展失效原因分析。

图3 压接型IGBT多物理场耦合关系Fig.3 Multiphysics coupling relationship of press-pack IGBT(PPI)

1.2加速老化试验方法原理

加速老化试验是在保证试品失效机理不变的前提下,通过提升试验应力水平加速试品失效,从而快速获取试验数据,便于分析失效机理,研究老化规律。

鉴于压接型IGBT失效机理,失效部位和失效过程仍未完全明确,而现有标准规定的循环试验其试验工况与器件实际工况存在一定差异,且是对产品芯片及封装的整体加速考核,不利于后续确定器件的薄弱环节。针对该问题,本文基于焊接型IGBT已成熟应用的功率循环试验试验方法,提出一种多激励压接型IGBT加速老化试验方法。该方法从压接型IGBT内部结构及发热机理出发,分别设计了冲击循环试验、恒定高温试验、功率循环试验和温度循环试验,对器件整体及不同部位的老化特性进行试验和考核,如图4所示。由于整个器件内部芯片、钼片、基板(凸台)、集电极(发射极)等部件以及外部散热器热阻、热容存在差异,在各试验项目不同循环周期的热激励下,各组件及其连接部位温度梯度及温度波动不同,从而实现不同试验项目考核不同器件部位的目的。

图4 多激励老化试验方法考核器件原理Fig.4 Principle of multi-excitation aging test method for testing PPI

具体而言,冲击循环试验热激励施加时间最短(微秒级),应力峰值最高,由于器件芯片热容较小,而其他部件热容较大,因此冲击试验主要在器件芯片上产生热冲击应力和微观形变,目的是激发芯片失效或门极弹簧针疲劳热失效,模拟实际工况中器件开关损耗对器件产生的瞬态热冲击损伤。

恒定高温试验给器件施加长期稳定的高温,此时器件各部位温度保持不变,由温度波动导致的疲劳老化可忽略不计,因此恒定高温试验主要考核芯片在高结温下导电、散热的老化特性,模拟实际长期恒温运行工况。

功率循环试验对器件施加秒级的热负载,该周期的热应力同时可使芯片及相邻的钼片产生较大的温度波动和应力形变,从而在二者连接部位形成微动磨损,因此功率循环主要考核芯片表面氧化和门极栅氧层损坏的老化特性,主要模拟实际工况中因负载电流周期性流过器件引起的结温波动。

温度循环试验对器件施加分钟级热负载,由于负载周期相对最长,器件所有部位包括发射极和集电极外壳均会产生较大温度波动,因此温度循环试验主要对器件整体进行温度波动的加速老化考核,主要模拟实际启停工况。

上述4项试验本质上通过不同形式的热应力对器件产生不同机制的累积损伤,相对解耦加速激发器件不同部位可能发生的失效模式,可覆盖实际各种运行工况。这些失效部位退化过程可通过监测器件的集射极饱和压降、结壳热阻、开关过程动态参数等关键特征参数进行辨识。所有试验形成一个有机整体,借助不同的激励方式及试验过程中监测的特征参数,为确定压接型IGBT器件内部组件的薄弱环节,评估和提升产品实际运行可靠性提供一种有效手段。各老化试验项目及其对应的失效模式、失效部位、特征参数及模拟的实际工况如表1所示。

表1 加速老化试验项目及其对应的失效模式、失效机理、模拟工况、失效部位、特征参数Tab.1 Fatigue modes, mechanism, simulated conditions, positions and characteristic parameters of accelerated aging test

2 加速老化试验方法实现

2.1 试验对象

对于压接型IGBT的加速老化试验,常规方法往往采用专用老化试验平台对单只器件开展,如图5(a)所示,试验由恒流源提供激励,试验过程器件一直导通,无开关动作,器件集射极不承受关断电压。本文以柔直换流阀实际功率模块为试验对象,模拟实际工况对其施加含开关时序的电流和电压激励,如图5(b)所示。试验过程中器件所承受的电流、电压、开关动作等应力组合可更真实激发和反映器件实际退化过程。

图5 试验对象Fig.5 Test object

2.2 试验激励施加方法

冲击循环试验、恒定高温试验、功率循环试验、温度循环试验等老化试验项目需要对器件施加不同类型、不同周期的热激励。常用的热激励施加方法包括主动激励法和被动激励法2种。前者通过控制电负载使器件自身发热得到目标温度热激励,后者则借助温箱类设备直接改变器件环境温度得到所需试验条件。显然,主动激励法更贴近器件实际运行工况,且试验工况调整灵活,实现方式相对简单。结合各试验方法原理,对试验热激励类型及其需达到的热参数目标进行数学抽象和等效,结果如表2所示。

采用图6所示拓扑进行冲击循环试验,如被试器件为上管T1,则用铜排短接下管T2,触发T1导通使其发生直通短路形成一次短路冲击。

冲击试验典型的实测电流电压波形如图7所示,试验中IGBT进入退保护状态产生的损耗在短时间内会以焦耳热形式致使芯片结温瞬时升高,温升值如式(1)所示。

(1)

式中:C、m分别为芯片(含铝层)的比热容和质量;Us、Is、Ts分别为试验电压、冲击电流及持续时间,实际中可通过调整器件驱动配置进行设定。

表2 加速老化试验方法试验激励类型及其热目标Tab.2 Test excitation types and thermal objectives of accelerated aging test methods

图6 冲击循环试验拓扑图Fig.6 Principle diagram of impulse cycling test

图7 单次冲击试验典型波形Fig.7 Typical waveform of single impulse test

重复上述短路冲击过程持续对IGBT施加热冲击激励,从而产生累积损伤加速器件老化。

采用图8所示拓扑进行恒定高温试验、功率循环试验和温度循环试验,由2个功率模块连接负载电抗输出周期性负载电流,负载电流包含直流和交流分量,器件损耗既包含导通损耗,也包含开关损耗,与实际工况更加贴近。

图8 恒定高温试验、功率循环试验及温度循环试验拓扑图Fig.8 Principle diagram of constant high temperature test, power cycle test and thermal cycle test

基于图4所示的器件热阻抗网络,负载电流在被试器件上产生的损耗可等效为周期性矩形损耗。在占空比为50%情况下,经数学推导,器件结温Tvj、结温波动ΔTvj、壳温波动ΔTc可由式(2)计算得出。

(2)

由式(1)—(2)可知,在充分考虑器件管压降、开关功耗、散热器热阻和热容等影响参数的前提下,可通过控制电压、电流、进水温度、流量、循环周期等给定参数为整定值,得到预期的Tvj、ΔTvj、ΔTc等目标参数,如图9所示。

图9 各试验项目给定参数及目标参数Fig.9 Preset and target parameters of each test

为保证加速老化试验效果,在确保器件承受应力不超出器件安全工作区的前提下,应尽量提升目标参数值以加速试验中器件老化进程。参考IEC标准IEC 60749- 34—2010[17],确定各试验项目目标温度具体数值如表3所示。

实际应用中,由于图9所示的给定参数和影响

表3 各试验项目目标温度数值Tab.3 Target temperature values of each test

参数较多,通过建立图4(a)所示的压接型IGBT功率模块暂态热阻抗模型,应用已成熟的器件损耗计算方法[18],结合试验平台硬件和软件的调节范围,对试验电压U、试验电流I、开关频率fsw、循环周期T、进水温度Tin、负载电抗L等参数进行整定,可得所需的试验工况。

图10为采用该方法得到的某3 000 A压接型IGBT半桥功率模块的一组试验工况示例,图中可看出每种试验下结温和壳温仿真波形。

图10 各试验项目试验工况整定结果及其仿真波形示例Fig.10 Test condition setting results and simulation waveforms of each test

需要指出的是,由于温度循环试验壳温波动较大,为了使壳温快速上升,在被试功率器件流过电流的加热过程中不通冷却水,在试验台设计时需增加对应的水冷硬件和软件控制功能。

2.3 特征参数监测方法

加速老化试验过程中监测尽可能多的特征参数有利于更全面地掌握器件的退化状态,本文在多激励加速老化试验方法基础上进一步提出针对压接型IGBT功率模块的多特征参数监测和提取方法。结合表1的失效机理和特征参数的对应关系,重点监测集射极饱和压降Vce(sat)、壳温Tc、结壳热阻Rth-jc、门极阈值电压Vge(th)、门极开通电荷Qge等参数。

借鉴焊接型IGBT老化试验特征参数的监测方法[19 - 22],对于Vce(sat)、壳温Tc等稳态参数,选择在线监测方法进行测量。对于Vge(th)、Qge等需要纳秒级采样的动态参数,很难实现在线监测,折中采用周期性离散监测方法,即定期中断老化实验,对被试功率模块开展双脉冲试验,借助高精度动态开关波形提取所需动态参数。各特征参数及其监测方式如图11所示。

图11 特征参数及其监测方法Fig.11 Characteristic parameters and their monitoring methods

对于Vce(sat)检测,采用齐纳二极管设计高压钳位电路,结合反向高精度运算放大电路,解决器件关断时高压耐受和器件导通时微小电压高精度快速检测问题,实际监测误差小于1%。图12为一组实测器件饱和压降波形,由图可知,该电路可监测给定电流下IGBT及其反并联二极管导通工作时的饱和压降。

图12 实测器件(含二极管)饱和压降检测波形Fig.12 Test waveforms of device(with FWD)saturation voltage drop

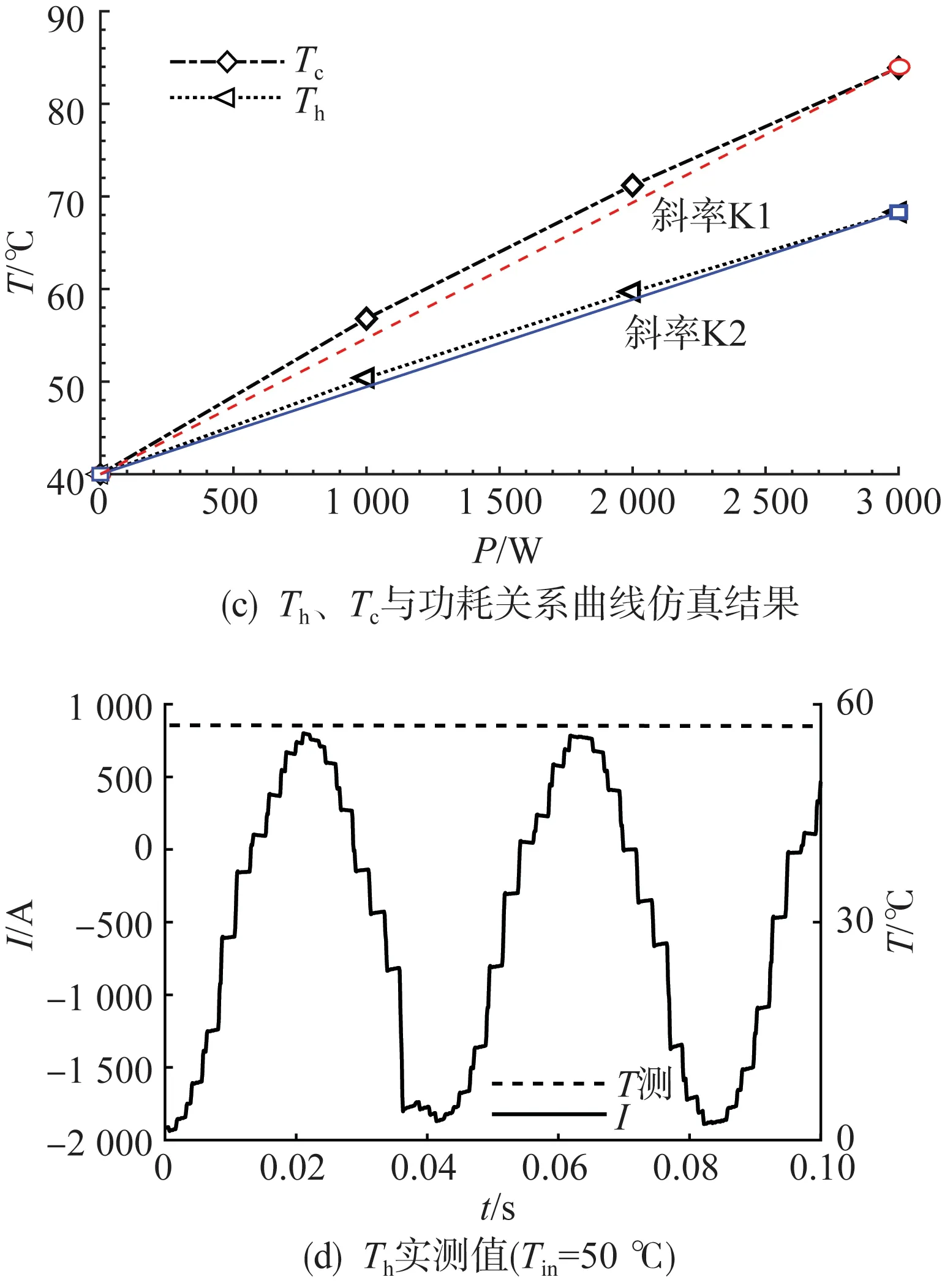

对于壳温Tc测量,为保证被试对象压接型IGBT散热器结构的完整性和通用性,不宜在散热器与器件接触的壳温最高区域预埋或者开槽布置测温传感器。本文在散热器侧面安装温度传感器间接测量壳温,如图13(a)所示,通过Fluent流体有限元仿真软件建立散热器内部水道模型,仿真得到测温点温度Th、壳温Tc及其与该散热面承受损耗P的关系曲线如图13(b)和13(c)所示。

图13 器件壳温间接测量方法及结果Fig.13 Indirect measurement method and test results of device case temperature

由仿真结果可知,在进水温度Tin下,Tc、Th与P近似成斜率为K1和K2的线性关系,由此不难拟合出如下关系。

(3)

将测温点温度Th代入式(3),可得图13(d)所示的壳温实测值。

对于结温Tvj测量,本文设计500 mA电流注入电路,结合上文饱和压降检测电路,测量不同结温下Vce(sat)-Tvj关系曲线,并与外置专用恒流源及器件厂家数据进行对比,结果如图14所示。

图14 基于小电流注入的Vce(sat)-Tvj实测曲线Fig.14 Test curves of Vce(sat)-Tvj based on lower current injection method

结果表明,本文设计的板卡注入0.5 A时得到的曲线与恒流源注入0.5 A时得到的曲线吻合度较高,恒流源注入1 A电流与厂家给出的数据吻合度较高,且4条曲线斜率一致,说明本文所提方法及检测电路有效且准确。

通过对不同试验工况下的Ploss进行计算,将上文测量得到的结温Tvj、壳温Tc代入式(4),即可得到压接型IGBT的结壳热阻Rth-jc。

Rth-jc=(Tvj-Tc)/Ploss

(4)

综上,以温度循环试验为例,热阻测量的流程如图15所示。

2.4 试验平台

基于所提加速老化试验方法,本文设计并搭建了试验平台,总体结构如图16所示,包含交流补能电源、被试模块、主控制器、特征参数监测单元、水冷系统等部分,对应的实物图如图17所示。

图16 老化试验平台原理框图Fig.16 Principle diagram of aging test platform

图17 硬件试验平台Fig.17 Hardware test platform

3 试验案例分析

3.1 试验项目及其条件

采用图17所示的试验平台对两种不同封装的4 500 V/3 000 A压接型IGBT器件开展加速老化试验。冲击循环试验、恒定高温试验、功率循环试验和温度循环试验等4项试验的样品数量均为1只器件1和1只器件2,总试验样品数量8只,完成的试验项目及其工况、目标参数如表4所示。

表4 完成试验项目及工况Tab.4 Test conditions of completed test items

为避免工况超过器件耐受边界导致损坏,试验初期会留有较大裕量以保证器件安全。以冲击循环试验为例,采用步进应力试验方法,在确认器件安全的情况下,逐渐增大试验的冲击能量达到加速目的,如图18所示。

图18 冲击循环试验工况Fig.18 Test conditions of impulse cycling test

3.2 试验结果及分析

图19为冲击循环试验下,器件1和器件2的门极开通电荷变化趋势。由图可知,器件1在完成3 000次冲击循环试验的过程中,短路能量超过150 J,最高达到350 J,即短路电压2 800 V,短路时间11 μs的情况下,门极开通电荷变化波动较小,说明在冲击能量、短路电压、短路时间不越限的情况下,冲击工况对器件门极开通电荷参数变化的影响较小。通过观察器件2的试验记录和门极开通电荷参数变化波形可得到与器件1类似的结论。

图19 冲击循环试验特征参数测量结果及变化趋势Fig.19 Results and trends of characteristic parameter in impulse cycling test

图20为恒定高温试验下,器件1和器件2的饱和压降变化趋势。由图可知,器件1在经历113 h高温运行试验之后,器件在不同电流下的饱和压降无明显上升趋势,说明结温不越限的情况下,长期高温运行对器件饱和压降参数变化的影响较小。通过观察器件2的试验记录和饱和压降参数变化波形可得到与器件1类似的结论。

图20 恒定高温试验特征参数测量结果及变化趋势Fig.20 Results and trends of characteristic parameters in high temperature operation test

图21为功率循环试验下,器件1和器件2的饱和压降变化趋势。由图可知,2种器件管压降未发生明显退化趋势,近10万次的功率循环并未对器件的饱和压降产生明显影响,说明芯片和钼片老化程度比预期小很多。如需得到较为明显的变化趋势,则需要进一步增加试验应力和次数。

图21 功率循环试验特征参数测量结果及变化趋势Fig.21 Results and trend of characteristic parameters in power cycling test

图22为温度循环试验下,器件1和器件2的饱和压降、结壳热阻变化趋势。由图22(a)和图22(c)可知,器件1在经历10 000多次温度循环之后,饱和压降、结壳热阻变化并不明显,说明器件1对于温度循环具有很强的耐受能力,如果要看到更加明显的趋势需要加大试验应力和次数。由图22(b)和图22(c)可知,器件2在经历8 000多次温度循环之后,饱和压降、结壳热阻变化同样较小。但是,器件2饱和压降在3 000次之后,电流为800 A和1 000 A下的饱和压降出现了波动增大的趋势,说明尽管器件2的饱和压降和结壳热阻无明显的老化迹象,但随着试验的进行,已经较试验之初发生了一定的变化,需要进一步加大试验强度和次数才能获取更为显著的变化特性。

图22 温度循环试验特征参数测量结果及变化趋势Fig.22 Results and trend of characteristic parameters in active temperature cycling test

4 结论

本文针对压接型IGBT失效机理和失效特征参数,结合实际工况提出了柔直换流阀用压接型IGBT功率模块的多激励类型多特征参数加速老化试验方法,设计了温度循环、功率循环、冲击循环及恒定高温4种试验工况及实现方法。综合采用在线监测方法和周期性离散监测方法,实现了器件饱和导通压降、散热器壳温、热阻等关键特征参数的测量和提取。已有的试验数据表明,2种3 kA压接型IGBT对冲击试验、恒定高温、功率循环、温度循环试验展示出较强的抗老化能力,未出现明显的老化迹象,下一步需加大试验强度和次数,观察记录相关参数的变化趋势。