亲油PVDF 管式膜的改性及性能

刘恩华,王芳兵,杨利娟,张苏广

(1.天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津 300387;2.天津海普尔膜科技有限公司,天津300304)

目前,由于现代工业的飞速发展,废油污染对环境的潜在危害正日益显现。因而,废油的有效处理已成为迫切需要解决的难题[1]。如果我国企业能够采用先进的废油再生技术,经济效益将相当可观,同时对节能环保也具有重要意义。一般来说,废油精炼要经过以下4 个步骤:①脱水和除油,脱沥青,分馏和精整过程[2-3]。目前,国内外有几种工艺,如重力沉降、离心分离以及水力旋流等方法,这些方法只能去除大部分水分和大颗粒的杂质,在处理细微粒固体和水滴时效果不太理想[4];②蒸馏-酸洗-白土工艺,是国内在过去经常使用的再生方案,在此过程中会使用硫酸,对设备具有很高的腐蚀性,并产生比较多的酸渣和土渣,并且二次污染较为严重[5],国家已明确禁止使用这种方法;③蒸馏-加氢精制(KTI 工艺)[6],该工艺的操作相对复杂,技术门槛高,投资较大,因此该工艺适合在拥有一定技术储备和资金储备的大型企业使用,国内中小企业使用较少[7];④BERC 工艺是美国能源中心开发的工艺,该工艺使用溶剂精制和加氢精制,对操作和设备要求都比较高[8];无机膜技术[9],其中超声陶瓷膜被应用在废油处理工艺上,超声波可以通过引起膜面机械振动、声冲流和声空化来清洁膜表面的截留物质,其主要缺点就是价格昂贵且制造过程复杂[10-13]。

膜分离技术是一项高效节能的新型分离技术[14]。目前,膜分离技术已得到广泛的应用,国内外专家学者对膜技术处理含油废水进行了大量的研究,并取得较好的效果,但在废油处理方面研究的较少[15-16]。有机膜技术在处理工业废水、废液等污染物方面因其成本低、污染小、高效节能等优点被广泛研究和开发[17-18]。相比于以上的方法,PVDF 管式膜有成本低、污染小、节能高效、环保等优点[19]。本文通过对PVDF 管式膜进行改性,使其转化为滤油管式膜,并用其对废冷镦油进行过滤处理,以期用于废油的处理回收,简化处理工艺,降低处理成本,提高处理效率,达到节能降耗、资源再利用的目的。

1 实验部分

1.1 实验试剂和仪器

实验试剂:PVDF 管式超滤膜,过滤分子质量为100 ku,天津海普尔膜科技有限公司产品;处理剂1、处理剂2、处理剂3,自制;硅油,北京海贝思科技有限公司产品;废冷镦油,河北省廊坊市某回收油加工公司产品。

实验仪器:SG4800 场发射扫描电镜,日本日立公司产品;原子力显微镜,美国布鲁克公司产品;动态接触角测定仪滴液、SurPASS 固体表面Zeta 电位测量仪,奥地利安东帕公司产品;NDJ-5 型涂-4 黏度计,上海邦西仪器科技有限公司产品;WGZ-1B 浊度计,上海昕瑞仪器仪表有限公司产品;密度计,武强县恒通仪表厂产品;管式膜分离性能评价装置,自制,示意图如图1 所示。

图1 管式膜分离性能评价装置示意Fig.1 Device diagram of evaluation for tubular membrane separation

1.2 实验方法

在室温下,将PVDF 管式超滤膜分别浸泡在处理剂1、处理剂2 和处理剂3 中,后取出晾干。对在不同处理剂中进行不同浸泡时间与晾干时间的膜,分别测试膜的性能。选择最优条件下处理的PVDF 管式膜对废冷镦油进行处理。在0.2 MPa 下对废冷镦油进行过滤,对过滤前后的废冷镦油的黏度、浊度、密度、含水率进行测试。

1.3 表征分析

(1)膜油通量的测定:通过自制的管式膜分离性能评价装置对不同处理条件的管式膜在不同压力下的油通量进行测试。按公式(1)计算通量F(L/(m2·h)):

式中:V 为透过液体积(L);A 为膜组件有效膜面积(m2);t 为透过时间(h)。

(2)膜接触角的测定:本实验通过接触角测定仪对膜表面水接触角进行测试。每个样品重复测试5 次计算平均值。

(3)膜表面荷电性测试:采用SurPASS 固体表面Zeta 电位测量仪分析复合膜表面的荷电性。室温下将膜晾干后,剪成2 cm×4 mm 大小,用双面胶粘在Zeta电位测量仪样品池上,在pH 值为3~11 的范围内测试膜表面的电位。

(4)膜表面形貌表征:将不同条件下的管式膜使扫描电子显微镜表征膜表面形貌。

(5)原子力显微镜分析:采用原子力显微镜对管式膜表面形貌及表面粗糙度进行测试。

(6)冷镦油黏度的测试:过滤油品的黏度采用涂-4 黏度计进行测试。

(7)冷镦油浊度的测试:本实验使用WGZ-1B 型浊度计测试冷镦油浊度。本测定方法以水为参比,比较油品的浊度性能。

(8)冷镦油密度的测试:采用密度计测试密度,所用仪器为婆梅氏比重计,所用量程为0.7~0.8 g/cm3、0.8~0.9 g/cm3及 0.9~1.0 g/cm33 个量程。

(9)冷镦油含水率的测试:本次实验采用卡尔费休法测定废油含水率。卡尔费休法可快速测定液体、固体、气体中的水分含量,是目前最专一、最准确的化学方法,为世界通用的行业标准分析方法。

2 结果与讨论

2.1 不同处理剂对膜油通量的影响

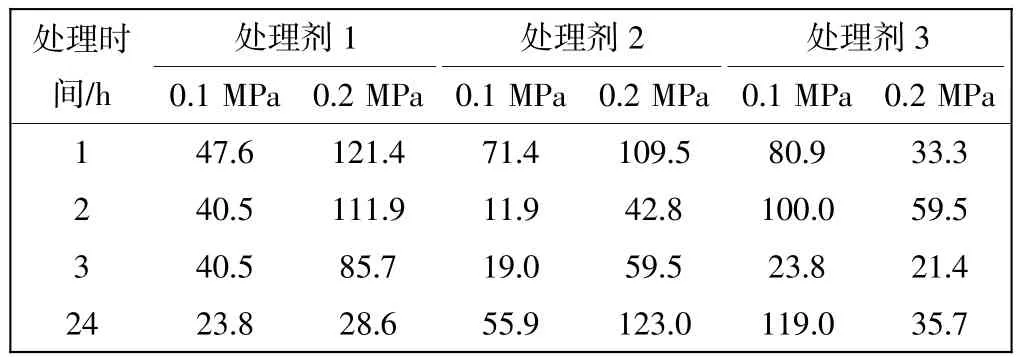

PVDF 管式膜在未经处理剂处理时,其油通量为0。PVDF 管式膜经处理剂1、处理剂2 和处理剂3 处理后,膜的油通量变化如表1 所示。

表1 不同处理剂处理后膜管的油通量Tab.1 Oil flux of membrane tube treated with different agents L/(m2·h)

由表1 可以看出,经处理剂处理后的管式膜其油通量有了明显的增加。处理剂1 处理1 h、处理剂2 处理1 h、处理剂3 处理2 h 其膜管的油通量分别达到最大。

PVDF 的溶度参数是17.4 J1/2/cm3/2,处理剂1 的溶度参数是12.9 J1/2/cm3/2,处理剂2 的溶度参数是11.5 J1/2/cm3/2,处理剂 3 的溶度参数是 10.8 J1/2/cm3/2,水的溶度参数为23.4 J1/2/cm3/2,硅油的溶度参数是7.2 J1/2/cm3/2,相比之下,这3 种处理剂的溶度参数与PVDF 的溶度参数相差较小,且也可以与水相溶。因此,在使用处理剂浸泡PVDF 膜时,可以通过膜孔隙中的“水膜”,进入到膜内部,到达膜材料表面,与膜材料直接接触。由于处理剂溶度参数与膜材料更接近,因此会替代水分子,从而充满膜孔隙,而水分子逐步扩散到处理液本体。在保持膜孔隙不变的情况下,实现膜保持液的转换。由于处理剂的溶度参数与油类的溶度参数较接近,经过处理剂处理的PVDF 膜可以被油浸润,使油可以通过膜孔,实现油的过滤分离。

晾干不同时间其膜管通量的变化如表2 所示。

表2 晾干不同时间的膜管的油通量Tab.2 Oil flux of membrane tube dried at different time L/(m2·h)

由表2 可以看出,处理剂2 处理过的膜管其通量最大,为330.8 L/(m2·h),膜管晾干其油通量要高于未晾干时的油通量。随着晾干时间的增加,膜管的油通量没有明显的改变,晾干1 h 和晾干7 d 的膜管其油通量没有明显的变化,说明处理过的膜管晾干后可以直接保存,其油通量不会有明显的变化。

2.2 不同处理剂对膜管接触角的影响

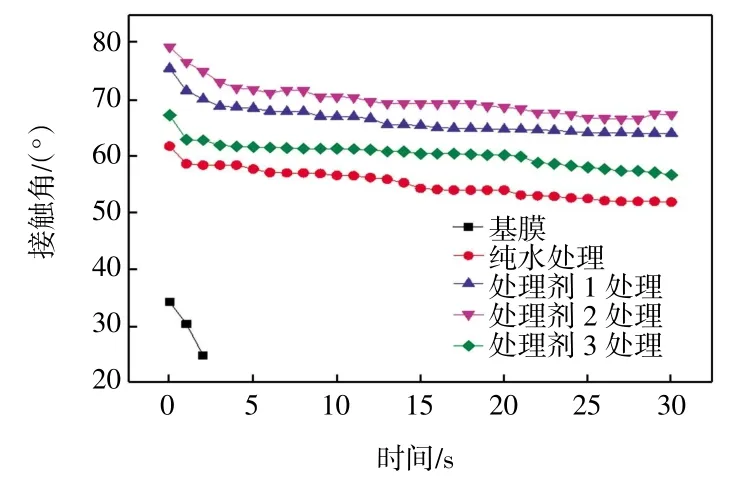

不同处理剂处理的PVDF 管式膜的瞬时接触角如图2 所示。

图2 不同处理剂处理的PVDF 管式膜的瞬时接触角Fig.2 Instantaneous contact angle of PVDF tubular membrane treated with different agents

由图2 可以看出,处理剂2 处理后的膜管接触角最大,处理剂1、处理剂3、纯水处理过的膜管接触角依次减小,基膜的接触角最小。

不同处理剂处理的PVDF 管式膜的接触角随时间的变化如图3 所示。

由图3 可以看出,随着时间的增加,PVDF 管式膜接触角的变化。随着时间的增加,管式膜的接触角逐渐减小。与原膜相比,膜管的接触角都有了一定的增加,说明经过处理的膜管其亲水性都有了一定的减弱,相应的,其膜管的亲油性有了相应的增加,从而使处理过的膜的油通量增加了。而纯水处理过的膜管其接触角虽然增大,但纯水处理过的膜管的油通量几乎为0。

图3 不同处理剂处理的PVDF 管式膜的接触角随时间的变化Fig.3 Change of contact angle with time of PVDF tubular membrane treated with different agents

2.3 不同后处理剂对膜管表面形貌特征的影响

不同处理剂处理的膜管电镜照片如图4 所示。

图4 不同处理剂处理的膜表面电镜照片Fig.4 Electron micrographs of membrane surface treated with different agents

由图4 可以看出,经处理剂处理后的膜管的膜形貌没有被破坏,处理前后膜的表面膜孔没有发生大的变化,保持了膜原有形貌。

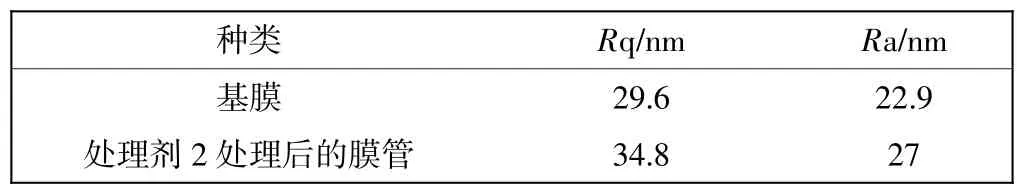

2.4 不同处理剂对膜管表面粗糙度的影响

基膜和处理剂2 处理后的膜管的原子力显微镜(AFM)数据如表3 所示,其中Ra 表示平均粗造度,Rq表示均方根粗造度。从表3 数值上看,基膜的平均粗糙度为29.6 nm,处理剂2 处理后的膜管的平均粗糙度为34.8 nm,大于基膜的粗糙度。

表3 基膜和处理剂2 处理后的膜管的AFM 数据Tab.3 AFM data of membrane tube treated with base membrane and treatment agent 2

2.5 不同后处理剂对膜管表面荷电性的影响

pH 值对膜管Zeta 电位的影响如图5 所示。

图5 pH 值对膜管Zeta 电位的影响Fig.5 Effect of pH on Zeta potential of tubular membrane

由图5 可以看出,PVDF 基膜和经过处理后的膜均呈荷负电性,经纯水处理过的膜管其荷负电性比基膜的荷负电性弱,经处理剂处理过的膜管其荷负电性强于基膜。这是因为纯水处理过的膜管其膜管表面的甘油被洗去,其羟基减少导致其荷负电性减小,而经处理剂处理过的膜管其膜管表面的羟基增加导致其荷负电性增加。

2.6 亲油管式膜在处理废冷镦油中的应用

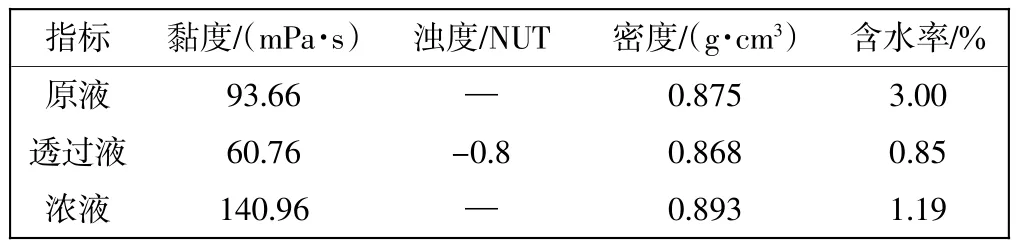

原有的废冷镦油称为原液,通过改性管式膜过滤出来的称为透过液,剩下的称为浓液,废冷镦油过滤前后的黏度、浊度、密度、含水率的变化如表4 所示。

表4 废冷镦油的指标测试Tab.4 Index test of waste cold heading oil

由表4 可知,通过亲油管式膜过滤后的废冷镦油,其黏度下降;过滤后油品的浊度也整体小于0;一般来说,油的密度比水小,但油中混入的杂质如机械杂质、灰尘、胶质等均会导致油品的密度增大,通过过滤废冷镦油,废冷镦油中的杂质被截留下来,因此冷镦油透过液的密度呈下降的趋势;由于原液中水分一定,导致透过液和浓液的含水率下降,过滤后的废冷镦油的含水率明显下降。

3 结 论

以PVDF 超滤管式膜为基膜,以处理剂1、处理剂2 和处理剂3 为处理液,对膜管浸泡不同时间和晾干不同时间,处理后的膜管转化为透油膜。结论如下:

(1)处理剂2 处理后的膜管的油通量最大,可达330.8 L(/m2·h)。晾干后的膜管油通量比未晾干的膜管的油通量要大。处理后的膜管其接触角增大,膜管的粗糙度增大,亲油性增加。

(2)通过对废冷镦油进行过滤,通过亲油管式膜过滤后的废冷镦油,其黏度下降,过滤后油品的浊度也整体小于0。密度和含水率也有了一定的改善。过滤后的废冷镦油得到了明显的效果。