中毒脱硝催化剂氟法洗涤再利用及其活化机制

杨 柳 ,李柯志 ,周光虎 ,王 博 ,任 靖 ,孟凡立 ,张新军 ,桂建舟

(1.中国石化催化剂有限公司 工程技术研究院,北京 101111;2.天津工业大学 化学与化工学院,天津 300387;3.中石化催化剂(北京)有限公司,北京 102400)

氮氧化物是大气污染控制的一项关键目标物,其与雾霾形成、臭氧形成均有密切关系[1-2]。而目前燃煤电厂广泛采用的烟气脱硝手段为选择性催化还原(SCR)[3]。随催化剂服役,则会产生大量废剂需要处置,废剂失活的一项重要原因即催化剂中毒。SCR 催化剂的中毒尤其以碱中毒为代表,包括Na、K 为主的碱金属中毒和Ca 为主的碱土金属中毒[4-5]。由于SCR 催化过程需要适合的酸中心参与反应[6],一旦发生碱中毒,则会导致催化剂迅速失活。碱金属由于容易溶解,因此碱金属中毒通常容易洗涤恢复,而Ca 为代表的碱土金属一旦发生中毒,则难以去除。

催化剂中的Ca 大多以难溶性物质存在于催化剂表面,包括CaWO4等[7]。常规方法难以彻底去除此类中毒物质。例如Li 等[7]利用螯合物结合Ca 从而去除中毒物质,具有较好针对性,且Ca 去除效果较为理想。又如Li 等[8]提出利用硫酸洗涤,使得Ca 能够得以去除,从而进行中毒恢复。目前而言,以Ca 中毒为主的SCR催化剂利用仍然较多停留在机制认识阶段,其有效再利用研究仍相对较少。

此外,近年来也有利用氟试剂对SCR 催化剂进行改性。例如Yang 等[9]利用HF 处理CeO2系列催化剂,通过改变催化剂酸性,提高了催化剂活性。又如Li 等[10]对钒系催化剂进行氟掺杂改性,通过提高钒分散性,改变氧化还原性,也提高了低温催化活性。而氟试剂实际又容易与钙类化合物结合,因此,如果考虑对Ca中毒SCR 催化剂进行氟试剂清洗,有望缓解钙中毒,同时提高催化剂活性。本研究将利用氟试剂对典型碱中毒SCR 催化剂进行洗涤,评估其催化活性,并着重分析氟试剂所起作用。

1 实验部分

1.1 实验原料与仪器

原料:脱硝催化剂废料,中国石化某装置卸料;偏钒酸铵(NH4VO3)、钨酸铵((NH4)6H2W12O40·xH2O)、氢氧化钾(KOH),上海阿拉丁生化科技股份有限公司产品;SCC-F 氟洗液,中国石化催化剂有限公司工程技术研究院产品;实验所用去离子水,由Master Touch-RUV/和泰双级反渗透超纯水机制备。

仪器:ASAP 2460 型物理吸附仪、AutoChem 2920型化学吸附仪,Micromeritics 公司产品;ZSX PrimusIV型 X 射线荧光谱仪,Rigaku 公司产品;Quanta 200 型扫描电子显微镜、Nicolet iS 50 型红外光谱仪,Thermo Fisher Scientific 公司产品。

1.2 样品制备与命名

脱硝催化剂废料来自于中国石化某装置卸料,其脱硝活性已经无法满足300~400 ℃服役条件。该废剂命名为“Poisoned”。对该废料粉碎研磨至100 目以上,取2.5 g 置于100 mL 去离子水中,持续搅拌清洗1 h。随后进行抽滤,80 ℃过夜干燥。并根据所测组分,以分析纯 NH4VO3、(NH4)6H2W12O40·xH2O 按比例补充损失的活性组分,随后80 ℃过夜干燥,并在550 ℃焙烧4 h。以水洗方法制得的催化剂命名为“Water”。如果清洗时,洗液换为中国石化催化剂有限公司工程技术研究院配制的含F 离子SCC-F 氟洗液,其余步骤相同,则所制得催化剂命名为“Fluoride”。如果清洗时,改为3.56 mol/L 的KOH 进行洗涤,则所制得催化剂命名为“Alkaline”。此外,为了作为对照,利用商业钛白粉为原料,直接制备新鲜催化剂,干燥、焙烧步骤相同,则所制得催化剂命名为“Fresh”。

1.3 催化剂活性评价

利用微型固定床反应器对脱硝催化剂性能进行评价。实验时,将催化剂预制为40~60 目颗粒,装填0.1 g 样品于内径8 mm 石英管反应器中。控制反应器流量为100 mL/min,气体组分(体积分数)为:0.05%NO、0.055%NH3、2% O2,N2作为平衡气。测试时,在150~600 ℃区间进行测试,每个测试点平衡30 min。采用在线气相红外检测器(DX4000,GASMET)对气体进行实时分析。

1.4 催化剂分析表征

利用N2吸脱附实验分析样品比表面积、孔容及孔径分布。利用物理吸附仪对样品进行分析,在77 K 条件下进行N2洗脱附曲线测定,按照Brunauer-Emmett-Teller(BET)方法计算比表面积;按单点法计算孔容,按照Barrett-Joyner-Halenda(BJH)方法计算平均孔径。

催化剂组分采用X 射线荧光谱(XRF)进行分析。设备采用Al 靶作为射线源,并采用半定量方法进行分析。

催化剂形貌采用扫描电子显微镜(SEM)进行分析,样品预先进行喷镀Au 处理,照片均为二次电子像。样品成分利用能谱仪(EDS)进行分析。

NH3程序升温脱附(NH3-TPD)采用化学吸附仪进行测试。测试时,取0.1 g 催化剂在He 气氛下于300 ℃预处理1 h。降温至50 ℃后,切换为1%(体积分数)NH3/He 气体以50 mL/min 流量吸附1 h,随后切换为He吹扫直到基线平稳。之后在50 mL/min He 气氛下,以10 ℃/min 速率程序升温,并以热导检测器进行检测。

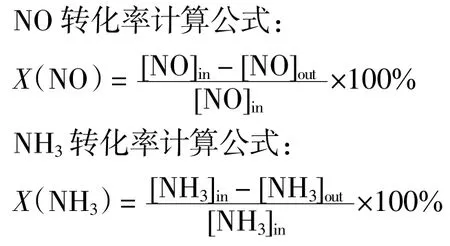

H2程序升温还原(H2-TPR)在同一化学吸附仪进行测试。测试时,取0.1 g 催化剂在He 气氛下于300 ℃预处理1 h。降温至50 ℃后,切换为10%H2/Ar 气体,直到基线平稳。之后在50 mL/min 10%H2/Ar 气氛下,以10 ℃/min 速率程序升温,并以热导检测器进行检测。其中,初始耗氢曲线按照H2-TPR 首个还原峰初始段进行计算,换算为H2还原反应的反应速率常数k,计算公式为:

NH3洗脱附原位红外(in situ-FTIR)采用红外光谱仪进行测试,按照漫反射光路进行谱图采集。在N2气氛下,样品在300 ℃预处理1 h。随后降温并在对应温度点采集背景谱图。之后样品在50 ℃吸附0.05%(质量分数)NH3/N2直至饱和,并切换为N2进行吹扫。随后谱图稳定后采谱,并在N2气氛下阶梯升温,采集不同温度点残留NH2谱图。

2 结果分析与讨论

2.1 废剂清洗后组分

为了评价催化剂在不同条件下清洗效果,首先对废催化剂清洗后组分进行分析。其中主要组分含量如表1 所示。

表1 新鲜、中毒脱硝催化剂及清洗后组分Table 1 Composition of fresh,poisoned,and washed SCR catalysts

从表1 中可以看到,中毒催化剂属于较为典型的硫酸盐积累中毒以及碱中毒。硫酸盐中毒表现为大量硫酸盐被检出,且主要为可溶性硫酸盐,水洗后能大比例削减。碱中毒主要表现为Na、K、Ca 元素的积累。一般而言,SCR 催化剂对于碱中毒十分敏感,少量碱性元素积累即可造成显著的催化剂中毒[4-5],这主要是因为碱性物会毒化酸中心,直接导致NH3吸附、活化受影响。一般而言,Na、K 元素容易水洗去除,也正如表1 所示,经过水洗,二者基本脱除干净。但是Ca 元素由于容易生成难溶性化合物,去除困难。同时,从表1 也可以看到,催化剂中还含有大量SiO2组分,此类组分占比较高,水洗时几乎无任何去除。微小的SiO2可以作为孔隙堵塞物导致催化剂孔道堵塞,从而使得洗涤液难以进入催化剂内部深度清洗。作为对比,利用浓碱对中毒SCR 催化剂进行处理,希望去除SiO2,但从表1 数据来看,SiO2去除几乎可以忽略。因此常规方法很难去除SiO2打开堵塞孔道。

考虑到SiO2所带来的潜在的清洗不彻底问题,因此本研究利用了含氟试剂进行洗涤。由于SiO2容易与含氟试剂反应生成SiF4,因此容易通过该方法进行彻底去除。实际上,从表1 也可以看到,利用SCC-F 氟洗液清洗废催化剂后,SiO2质量分数可以降低至0.1%,去除率高达97%。尤其值得指出的是,由于SiO2的脱除,CaO 质量分数也显著下降,可以降低至0.1%水平。如果以V、W、Ti 三者氧化物合计计算洗涤后催化剂纯度,则经过SCC-F 氟洗液洗涤后,废剂有效组分纯度(质量分数)由90.4%提高至99.0%。此纯度已经达到较优水平,经过活化后已经可以得到适合于使用的新脱硝催化剂。

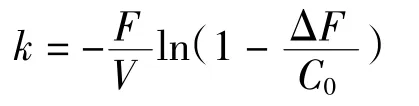

为了进一步分析表1 中氟洗后所残存的少量的残余元素分布情况,对催化剂进行了EDS 分析,结果如图1 所示。

图1 氟洗活化催化剂EDS 面扫描结果Fig.1 EDS mapping of fluoride-washed catalyst

此处需要特别指出,催化剂中残留的Ca 绝大多数均被F 所化合,即形成了较为稳定的CaF2。由于CaF2溶度积较高,达到 Ksp=5.3 × 10-9,因此,残存的Ca 大部分容易被F 惰化,不再影响催化剂活性位。因此,即使剩余少量Ca 难以被洗涤完全去除,其也被氟试剂所惰化。相比之下,S 元素则均匀分布在催化剂表面。有研究表明,在较低S 负载量下,SCR 脱硝催化剂活性有一定促进作用[11]。因此,残存的少量S 元素实际也是对催化剂活性有利的。

2.2 样品结构分析

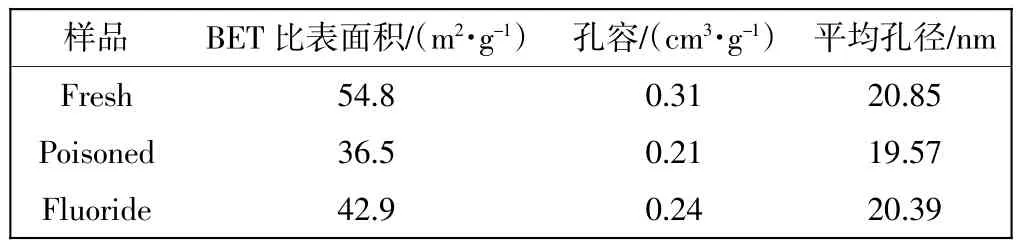

如前所述,氟洗法最主要优势在于使得中毒催化剂中堵塞孔道的SiO2得以去除,从而暴露出原有孔道结构,使得洗液洗涤更为彻底,如表2 所示。

表2 催化剂样品比表面积及孔结构Table 2 Specific surface area and pore structure of catalysts

由表2 可见,相比于中毒SCR 催化剂,氟洗后,催化剂比表面积、孔容、平均孔径均有一定程度恢复。这表明了催化剂通过氟法清洗,确实在一定程度上恢复了原有的较为丰富的孔道结构。但也应当指出,催化剂服役历史必然会导致催化剂一定程度上发生烧结,难以完全恢复原有比表面积以及孔结构。

2.3 催化剂脱硝活性

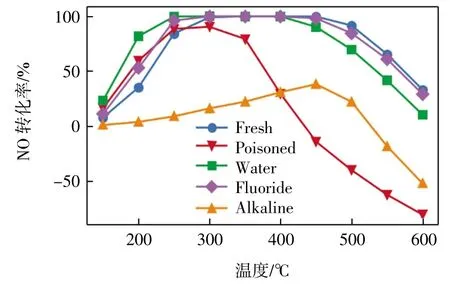

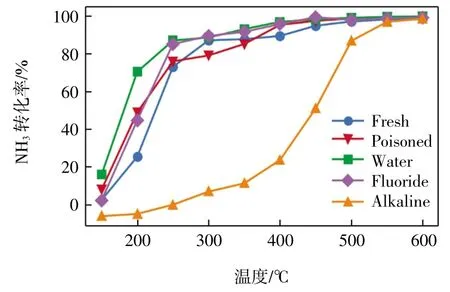

图2 所示为脱硝催化剂脱硝活性。由图2 可以看到,相比于新鲜催化剂,中毒催化剂性能损失较为显著,尤其是300 ℃以上温度区间,性能明显劣化。甚至于在超过400 ℃时,NO 表观转化率出现了负值,即催化剂反应后气体所含NO 浓度甚至高于流入浓度。这一点从图3 和图4 可以更清晰看到,在较高温度下,NH3转化率并未出现显著下降。

图2 催化剂脱硝活性Fig.2 Activity of SCR catalysts

图3 SCR 反应过程中NH3 转化率Fig.3 NH3 conversion in SCR reaction

图4 副产物N2O 浓度Fig.4 Concentration of by-product N2O

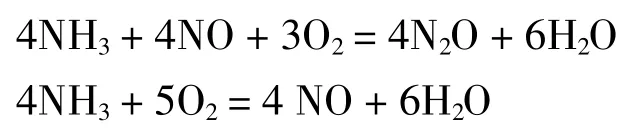

此时发生如下2 个主要副反应[12-13]:

其中,300 ℃时,中毒催化剂已经开始发生N2O 生成副反应,这也表现为NO 转化率达到峰值并逐渐下降。在超过400 ℃时,NH3发生进一步氧化,不再需要NO 进行氧化,而是直接摘氢氧化为NO,因此表现为NO 负转化率。通常认为,SCR 催化剂高温性能的劣化主要与酸中心的损失有关,这与表1 中毒催化剂表现为酸中毒具有一致性。因此,中毒催化剂的高温活化关键之一就在于酸中心的恢复。

水洗和氟洗样品相比之下,图2 显示脱硝活性已经有了十分明显的恢复,接近于新鲜催化剂水平,尤其是氟洗催化剂在300 ℃以上基本与新鲜催化剂性能相当,而300 ℃以下活性甚至优于新鲜催化剂水平。水洗催化剂虽然在低温段具有较高催化剂活性,但是300 ℃以上性能并不如新鲜催化剂,尤其是如图4 所示,副产物N2O 产率较高。因此,相比之下,氟洗法具有较好洗涤效果。为了进一步阐明氟洗法高温段脱硝性能恢复以及低温段性能提升原因,分别对催化剂进行酸中心及氧化还原中心分析。

2.4 催化剂酸性分析

一般认为,SCR 催化剂高温段活性与酸中心性质关联度较高,因此,利用NH3-TPD 对催化剂进行分析,结果如图5 所示。

图5 催化剂NH3-TPD 测试结果Fig.5 NH3-TPD results of catalysts

根据NH3-TPD 数据特征,将其结果分为弱酸中心、中强酸中心以及强酸中心,分别对应180 ℃以下、180~450 ℃以及 450 ℃以上 TPD 信号。

各样品弱酸中心信号基本接近,无显著差异。这部分脱附NH3基本来自于弱吸附位点,极容易流失。在实际SCR 反应温度区间,这部分弱吸附NH3基本无法维持其吸附形态。因此,此部分弱酸中心对于催化剂性能无显著影响。

在450 ℃以上,中毒催化剂出现了一个较为显著的TCD 信号。但是需要指出的是,TiOSO4分解温度通常为540~580 ℃[14],与图5 所示区间重合,这也与表1中中毒催化剂具有较高S 沉积一致。而其他组分分解温度则不在此区间,包括NH4HSO4[15-16]。因此,可以认为该强TCD 信号主要来自于TiOSO4分解,而不是吸附NH3的脱附。另一方面,SCR 反应一般在300~450 ℃温度段操作,如果中毒催化剂确实存在如上强酸中心,也会导致NH3吸附过强,难于发生活化及反应。因此,尽管中毒催化剂在高温段出现了显著TCD 信号,但其对SCR 性能并无显著贡献。

中温区数据则较能有效反应催化剂酸中心信息。从图5 中可以看到,新鲜催化剂在中温段均具有较为丰富的酸中心,尤其在约200 ℃和400 ℃时还有2 个特征酸中心。中毒催化剂虽然还保留了少量400 ℃酸中心,但是中温区酸中心总量明显少于新鲜催化剂。经过水洗后,中温区酸中心数量有了较为明显恢复,尤其是氟洗后,基本恢复了400 ℃特征酸中心,与新鲜催化剂较为接近。这表明洗涤去除了大部分碱性毒物,这与表1 结果一致。由于酸中心显著影响SCR催化剂高温段活性,因此,图2 中洗涤后催化剂高温段活性也有了明显恢复。特别是氟洗后还恢复了400 ℃酸中心,这解释了氟洗后催化剂在高温段性能优于水洗催化剂这一现象。

2.5 催化剂低温段活性分析

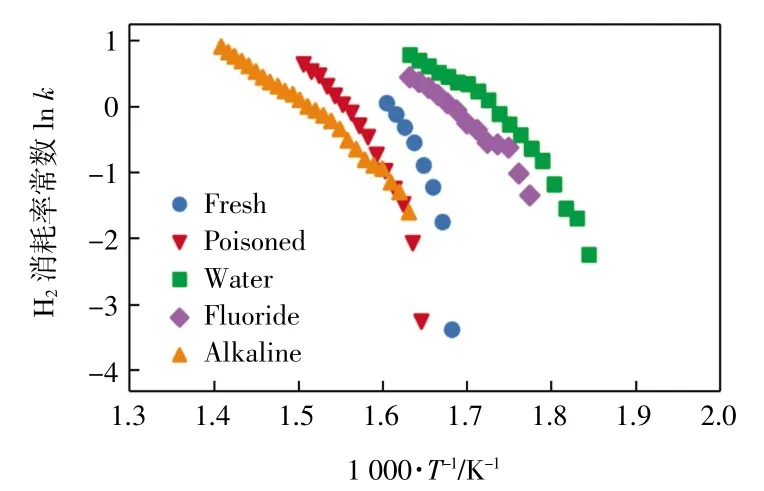

图2 中,经洗涤的催化剂性能优于新鲜催化剂,根据一般认识,这有可能与催化剂氧化还原位点活化有关。因此,利用H2-TPR 实验对催化剂氧化还原性进行分析,结果如图6 所示。一般认为,300~500 ℃段H2还原峰主要与V 化合物还原有关[17-18]。通常,较低温度还原峰为五价V 物种还原,而较高温度还原峰为四价V 物种还原。实际上,根据SCR 催化剂反应机理的认识[19-20],催化过程仅涉及V 在五价与四价间循环过程,因此,H2-TPR 仅有初始段信号是有意义的。所以,主要对图6 初始段信号进行分析。

图6 催化剂H2-TPR 测试结果Fig.6 H2-TPR results of catalysts

由图6 可见,在H2-TPR 信号初始段,水洗样品及氟洗样品抬升起始温度最低,且抬升最快。这一顺序与图2 中低温段催化剂脱硝活性一致性较好。这一点从图7 中表现更为明显。水洗样品和氟洗样品在起始温度段消耗H2反应速率远高于新鲜催化剂或中毒催化剂,例如在 330 ℃时(1 000/T=1.65 K-1),氟洗样品耗氢反应速率常数比新鲜催化剂甚至高了接近一个数量级。这是因为,一般认为,SCR 过程在低温段主要决速步为氧化还原过程[19]。因此,催化剂氧化还原位点越活泼,则催化剂SCR 低温段性能越良好。

图7 催化剂初始耗氢反应速率Fig.7 Initial H2 consumption rate of catalysts

为了进一步阐明氟洗后低温段SCR 催化剂氧化还原位点的活化,从微观角度做进一步分析。一般认为,NH3在吸附于催化剂表面时,首先发生一步氢解离,成为NH2,这一结构将显著促进NO 吸附活化,并以 NH2NO 形式迅速分解[19,21]。而其中第一步 NH3的氢解离分解则形成VIV-OH 结构,体现了催化剂活性中心的还原过程。为了分析氟活化催化剂对于NH3活化影响,开展了in situ-FTIR 原位实验。将催化剂在50 ℃预吸附NH3,并在惰性气氛下升温处理,以分析吸附态NH3在不同温度下演变过程,测试结果如图8 所示。

图8 氟洗催化剂表面吸附NH3 升温脱附原位红外Fig.8 In-situ FTIR of NH3 desorption on fluoridewashed catalyst

由图8 可以看出,氟洗催化剂表面同时具有L 酸中心以及B 酸中心,L 酸中心对应1 600 cm-1左右以及1 250 cm-1左右,而B 酸中心对应1 680 cm-1左右以及1 420 cm-1左右[22-23]。随温度升高,L 酸中心与B酸中心均逐渐脱附,这与图5 中NH3-TPD 结果一致。特别地,由in situ-FTIR 中还观察到了NH3活化中间体NH2,其出峰为 1 560 cm-1左右[21,24]。在 50 ℃吸附时,即可看到较为明显的NH3被相邻氧化位点活化过程,从而产生了较为明显的NH2信号。随温度升高,NH2也一同消减,直到约200 ℃时,则较难稳定存在。这一结果表明,氟洗后催化剂有较为活泼的氧化还原位点,在较低温度即可吸附氧化活化NH3,在200 ℃以下均可以保持一定程度NH2活泼中间体。而NO 的吸附活化实际一般指发生在 NH2上[19,25],因此,大量稳定的NH2的存在将显著促进NO 的吸附与活化,从而进一步产生NH2NO 中间体。氟洗催化剂低温性能提升的关键正是由于氧化还原位点的活化导致了NH2活泼中间体的大量出现所导致。这一过程是如上H2-TPR所观察到的氧化还原性变好的具体的微观过程体现,并直接促进了SCR 反应低温段活性。

2.6 氟试剂作用讨论

根据图2 测试结果,氟洗后催化剂相比于其他样品,高温段SCR 活性基本与新鲜催化剂相当,而低温段活性优于新鲜催化剂。高温段活性主要来自于碱性毒物的去除以及酸中心的恢复。以K、Na 为代表的碱性中毒组分较容易去除,水洗即可较为彻底脱去。而Ca 等难溶性毒物本身清洗困难,还容易收到孔道堵塞影响难以去除。氟试剂所起第一项作用为彻底脱除SiO2,使其质量分数降低至0.1%,从而进一步降低CaO质量分数至0.1%。同时,残存的极少量CaO 容易被氟试剂捕获而稳定,生成较为稳定的CaF2,从而惰化了Ca,彻底抑制其潜在的毒化作用。另外,由于残留的氟本身具有一定酸性,因此也可以提高催化剂酸中心数量,表现在NH3-TPD 中强酸酸中心的大量恢复,尤其是400 ℃处特征酸中心的恢复。这一系列作用仅用简单的水洗过程是难以达到的。

在300 ℃以下,氟洗产生的催化剂性能提高则与氧化还原性的提高有关。事实上,Yang 等[9]的研究提出HF 可以增强催化剂还原性及化学吸附氧含量,而Li等[10]的研究则指出氟掺杂可以提高催化剂中超氧离子的含量,这些研究均指出氟试剂可以提高催化剂氧化还原性。而本研究则进一步发现,氟试剂洗涤后提高氧化还原性表现为促进了NH3氧化并稳定了NH2中间体,而NH2中间体实际是NO 吸附活化关键位点[19,25]。从氟试剂本身特性来说,F 元素为元素周期表中唯一电负性高于O 的元素,而摘氢反应一般为亲核进攻过程,则电负性越高,摘氢过程越强[26]。因此,这可能是氟试剂所具有的特殊性,在一定程度上可以解释其对氧化还原性、尤其是NH3摘氢活化过程的促进作用。因此,氟试剂清洗催化剂拥有较为理想的低温段脱硝性能。

3 结 论

本研究采用氟洗法对碱中毒为特征的中毒SCR催化剂进行清洗,并研究了其洗涤效果与SCR 催化活化作用机制,结果表明:

(1)氟洗法可以起到有效的清洗作用,效果优于水洗或碱洗,洗涤后有效组分纯度可以达到99.0%。

(2)洗涤后制备得到的新催化剂300 ℃以上高温段活性与新鲜催化剂相当,300 ℃以下活性甚至略优于新鲜催化剂。

(3)氟试剂可以清除堵塞孔道的SiO2物质,从而起到深度清洗脱除CaO 的作用,并进一步形成CaF2惰化残余Ca 物质,从而较好恢复SCR 催化剂中强酸,这可以解释催化剂中高温活性的恢复。

(4)氟试剂具有较强的促进氧化还原催化摘氢的作用,从而促使NH3摘氢活化并稳定NH2中间体,进而为NO 的吸附活化提供了大量活泼位点,这可以解释催化剂中低温区间活性的提高。