吊杆拱桥新增加劲纵梁结构形式比选及优化设计

蒋超越,李章瑜,陈 浩

(1.招商局重庆交通科研设计院有限公司,重庆 400067;2.重庆万桥交通科技发展有限公司,重庆 400072)

自国内首座钢管混凝土拱桥旺苍东河桥1990年建成通车以来,中国已修建各式钢管混凝土拱桥超过500座。该桥型在国内经过30多年的发展,早期建成的钢管混凝土吊杆拱桥在设计上的缺陷逐渐显露,相关设计与技术规范也在不断修编完善中[1]。

早期中、下承式钢管混凝土拱桥桥面,简支在悬吊横梁上,由于缺乏横梁间的纵向联系,使得桥面整体性较差,在风荷载或汽车荷载作用下均有明显的振动和变形[2-4]。此类桥面体系不仅在动力特性上表现较差,还存在断索落梁的风险[5-7]。2001年,宜宾小南门金沙江大桥下游侧1号吊杆因耐久性问题出现破断,导致横梁坠落、桥面垮塌,上游侧1号吊杆随即破断,桥面上2辆客车坠江,造成了严重的安全事故。2011年,库尔勒孔雀河大桥发生类似事故,拱肋两侧2号吊杆破断,横梁坠落、桥面垮塌。2011年,武夷山公馆大桥北侧拱桥1对短吊杆破断、横梁坠落,其余7对吊杆相继破断、桥面整体垮塌[8]。

上述断索落梁事故中的桥梁均为中承式钢管混凝土拱桥。交通部于2020年12月25日颁布的《公路危旧桥梁改造行动方案的通知》文件中明确指出,无加劲纵梁吊杆拱桥存在结构冗余度不足的缺陷。桥面是保护车辆和行人的最后一道防线,因此,对于早期的中、下承式钢管混凝土拱桥,在断索后如何保证桥面体系不垮塌,是亟需解决的桥梁安全问题。

1 新增加劲纵梁方案对比

目前,提高桥面体系结构冗余度的主要加固方式为新增加劲纵梁,以达到断索时横梁不落梁的目的[9-13]。近年来,国内关于中、下承式钢管混凝土拱桥新增纵梁的加固设计随着工程经验不断丰富,设计方案得到不断优化和完善。现以2座中承式钢管混凝土拱桥的桥面体系加固工程为例,对不同的新增加劲纵梁方案进行对比分析。

1.1 沈阳某桥新增加劲纵梁实例

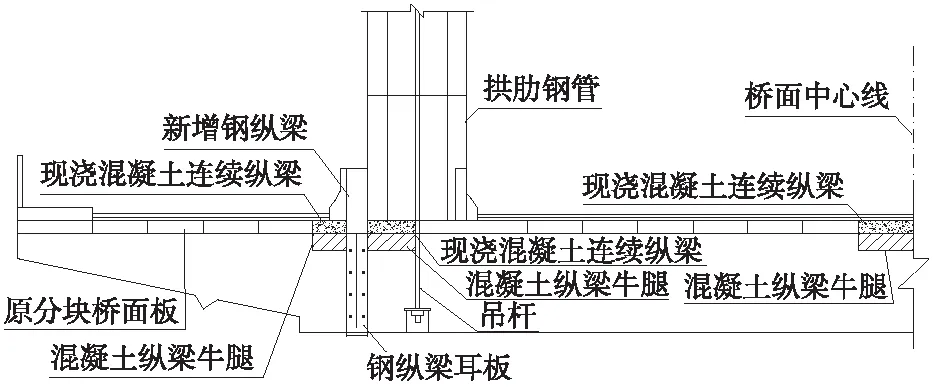

沈阳某桥为净跨径120 m+140 m+120 m的中承式钢管混凝土拱桥,吊杆采用199根Φ5.1 mm高强镀锌钢丝,于2011年进行了增设纵梁的桥面体系加固设计。在两侧吊杆横梁上方,钢纵梁、加劲耳板和托板通过锚栓连接的方式与横梁固结为一体,并现浇混凝土连续纵梁;在横梁中心线上方现浇混凝土纵梁。该桥每跨横梁间合计新增2处钢纵梁、5处混凝土纵梁,新增纵梁构造示意如图1所示。

(a)新增纵梁横断面

该桥新增纵梁后,在原设计荷载组合下钢纵梁各个构件的工作应力均在容许值以内;中跨桥面体系的平面外刚度提高了约16%,边跨桥面体系的平面外刚度提高了约32%,桥面动力特性得到明显的改善[14]。

本桥新增加劲纵梁解决了桥面体系结构冗余度不足的问题,达到了预期的加固目标。在断索工况下,横梁的支撑力首先由锚栓提供,然后再传递至U型兜吊,通过加劲耳板增强兜吊与纵梁之间的连接,实现对断索横梁的保护。该新增纵梁设计在沈阳某桥上的应用如图2所示。

(a)新增纵梁前的横梁局部

但同时,该设计方案尚存在以下值得研究的问题:横梁、U型兜吊与钢纵梁构成的传力系统较为复杂,横梁为空心截面,锚栓的植入深度受限,锚栓抗剪和混凝土抗剪撬承载能力弱。作为重要的传力构件,锚栓的安全冗余度值得商榷。

另一方面,钢纵梁在横梁处的弯拉应力大,对加劲耳板的传力性能要求较高。U型兜吊与钢纵梁分布在桥面的上下两侧,不便于施工安装和后期检修维护,且影响桥梁景观。

1.2 乐山某桥新增加劲纵梁实例

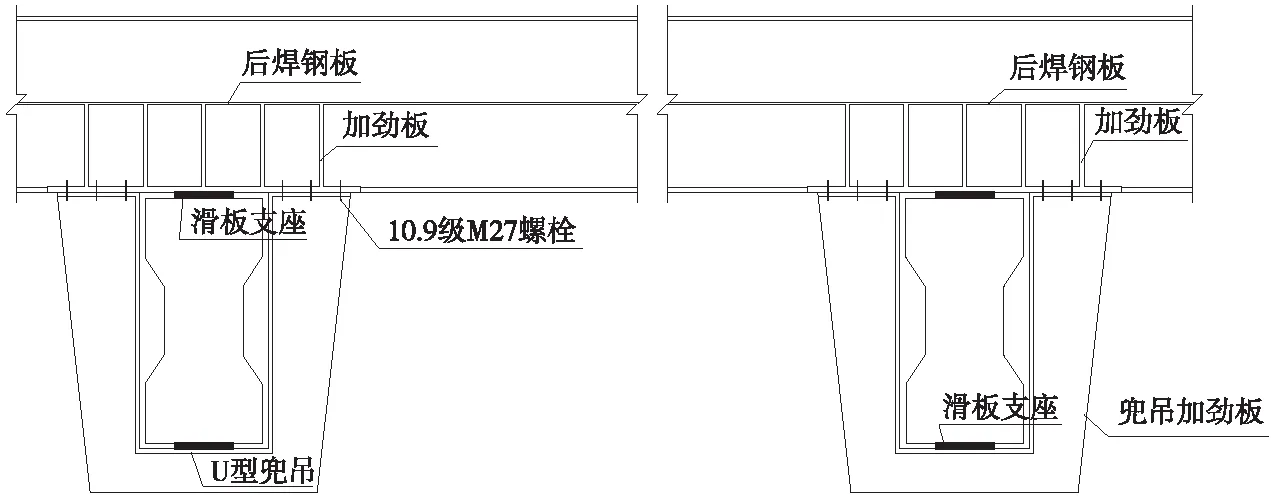

四川乐山某桥为净跨径175 m的中承式钢管混凝土桁架拱桥,吊杆采用12Φ15.24 mm高强低松弛预应力钢绞线,于2016年进行了增设纵梁的桥面体系加固设计。在两侧吊杆横梁上方新增钢纵梁,通过U型兜吊、高强螺栓与横梁固结,横梁上下表面与钢结构之间放置滑板支座,新增纵梁构造示意如图3所示。

(a)新增纵梁纵断面

在断索工况下,横梁支撑力的传力系统简单明了,U型兜吊与加劲纵梁采取螺栓连接,避免了在横梁上植入锚栓对混凝土结构造成损伤。横梁上下表面设置滑板支座,使得钢纵梁在受力体系上与桥面主要承重结构分离。

新增钢纵梁仅在断索时发挥保护横梁不掉落的作用,正常使用期间钢纵梁并不参与桥面体系的受力,所以有利于减小新增钢纵梁的疲劳效应[15]。该新增纵梁设计在乐山某桥上的应用如图4所示。

(a)新增纵梁施工现场

但是,由于该新增钢纵梁未与横梁直接固结,桥面的动力特性并不会得到明显改善。加劲纵梁与U型兜吊分别位于桥面的上下两侧,同样也存在着施工困难、后期检修维护不便和影响桥梁景观的问题。

2 优化后的新增加劲纵梁设计

分析了上述2座中承式拱桥的新增加劲纵梁设计方案后,现对桥面体系结构冗余度不足的问题提出以下设计目标:1)改善桥面体系的动力特性;2)断索时桥面体系不垮塌;3)尽量减少新增纵梁对桥梁原结构造成的损伤;4)安装和检修维护的实施便捷;5)减少对桥梁景观的影响。根据上述加固目标,对已有新增纵梁方案进行优化,现以重庆市合川区合阳嘉陵江大桥为例,介绍优化后的新增纵梁设计方案。

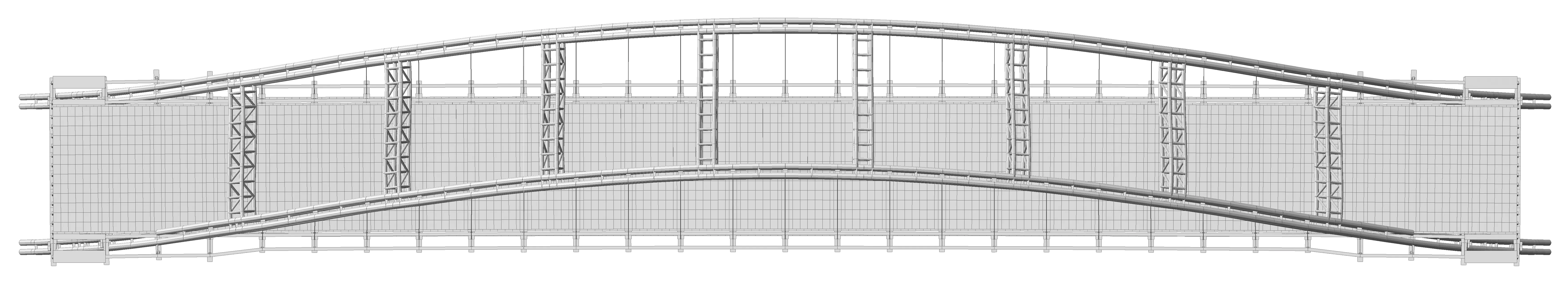

合阳嘉陵江大桥两侧引拱为跨径58 m的上承式钢筋混凝土拱桥,主桥跨径为130 m+200 m+130 m的中承式钢管混凝土桁架拱桥,吊杆采用19Φ15.2 mm高强低松弛预应力钢绞线,破断力设计值为2 579 kN。2020年,主桥桥面体系进行了增设加劲纵梁设计与施工。在两侧吊杆横梁之间增设钢纵梁,通过对拉锚栓与横梁固结,新增钢纵梁构造如图5所示。

(a)新增钢纵梁横断面

新增钢纵梁的所有构件均设在桥面下方,不会对桥梁景观造成影响,同时便于施工和后期检修维护,加劲纵梁在合阳嘉陵江大桥维修改造工程中的应用如图6所示。

(a)加劲纵梁与横梁连接局部

此外,新的加劲纵梁设计方案增强了桥面纵向刚度,锚栓的连接形式得以优化,满足“索断桥不垮”的设计要求,达到了提高结构安全冗余度的加固目标。

2.1 桥面体系的纵向刚度提升

新增加劲纵梁后的计算模型,钢纵梁单元与横梁单元通过共节点固结。为了简明图示,仅对合阳嘉陵江大桥主跨的动力特性进行说明。主跨原设计的前2阶振型如图7所示。第1阶振型表现为拱肋侧向挠曲,振动频率为0.216 Hz;第2阶振型表现为桥面纵桥向振动,振动频率为0.358 Hz。

(a)原设计主跨第1阶振型

由于横梁间纵桥向没有连接构件,桥面体系的纵向刚度仅次于拱肋的侧向刚度,第2阶振型表现为吊杆横梁沿纵桥向摆动。横梁纵桥向摆动时支座变形较大,带动整个桥面体系同步振动,导致桥面的动力特性较差。

通过新增钢纵梁的方式,加强了吊杆横梁间的纵向联系,加固后主跨的前2阶频率如图8所示。第1阶振型和原设计相同,振动频率提高了约0.06%,即增设加劲纵梁不会对主跨拱肋的侧向刚度产生影响。在第2阶振型中,拱圈和桥面体系出现侧向挠曲,振动频率提高了约5.9%(现为0.378 Hz),此时桥面体系的振型为横桥向弯曲振动,表明桥面的纵向刚度大于横向刚度,其动力特性得到改善。

(a)加固后主跨第1阶振型

2.2 纵横梁的连接

调研以往的桥面体系加固工程实例,钢纵梁与横梁的固结都是采用锚栓连接。一旦吊杆断裂,锚栓剪力增大,会对混凝土造成剪撬破坏,失去锚固效果,进而造成更严重的后果。

以本桥加固工程为例,若钢纵梁采用锚栓的形式,锚固深度180 mm,则混凝土发生剪撬破坏时的受剪承载力设计值VRd,cp为83.2 kN。断索时,钢纵梁的最大剪力为894.0 kN,平均每只锚栓受剪99.3 kN,混凝土抗剪撬承载力安全系数为0.84,钢纵梁锚固能力严重不足。

由于混凝土和锚栓的强度差异,发生剪撬破坏时,锚栓端部沿着剪力反方向撬坏混凝土。本次设计钢纵梁的连接方式为对拉锚栓,即锚栓孔贯穿横梁截面,并控制锚栓的预拉力设计值为280 kN。该设计使得锚栓的拉力由两端钢纵梁平衡,提高了锚栓的抗拉承载能力。另外,体内通长锚栓不会形成端部受剪,从而避免了混凝土剪撬破坏的发生。在断索工况下,对拉锚栓受拉剪应力较大,经计算,单只锚栓的安全系数由0.84提高至1.25。

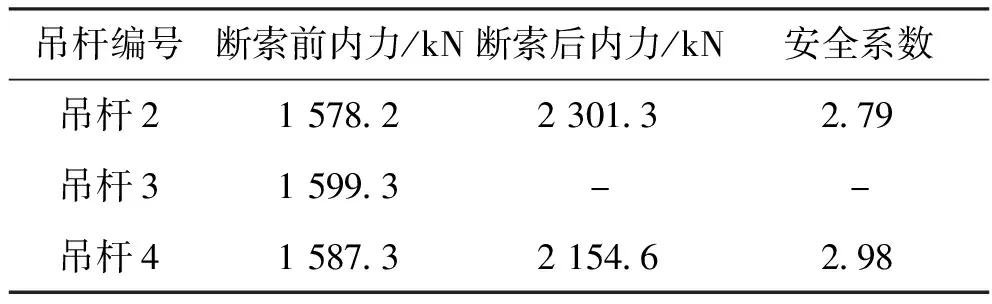

2.3 断索工况下整体结构计算

本桥加固后的荷载标准为城-B级,人群荷载3.1 kN/m2,管线荷载为4.0 kN/m。加劲纵梁在施工阶段中新增到原桥结构,以考虑原拱桥结构的初始内力。经计算,其结果见表1。由表1可知,主跨3号吊杆的内力1 599.3 kN为最大值,3号吊杆的内力通过纵梁分摊到相邻横梁上,最终由相邻吊杆承担。因此,对于整体结构,主要关注钢纵梁和相邻吊杆在断索工况下的应力状态。

表1 不同吊杆在断索前后的内力

3号吊杆断索时两侧钢纵梁的应力计算结果如图9所示。在断索横梁处,钢纵梁上边缘压应力为49.86 MPa;下边缘拉应力为219.78 MPa。在相邻横梁处,钢纵梁上边缘受126.54 MPa拉应力,下边缘受3.13 MPa压应力。钢纵梁材质均采用Q355C钢,抗弯、拉设计强度为285 MPa,断索时钢纵梁的工作应力均在容许值之内。

(a)截面上边缘应力

本桥吊杆采用19Φ15.2 mm钢绞线,破断力标准值为6 413 kN,断索后吊杆2的安全系数为2.79,满足JTG/T D65-06—2015《公路钢管混凝土拱桥设计规范》第5.8.1节吊索在持久状况下安全系数2.5的设计要求。

综上分析,在断索工况下新增钢纵梁和吊杆承载力均满足设计规范要求,该方案满足本桥加固设计目标。

3 结论

1)2座中承式钢管混凝土拱桥新增加劲纵梁表明,吊杆拱桥在断索工况下,新增加劲纵梁和横梁形成框架体系并共同受力,能有效避免横梁掉落及桥面垮塌。

2)通过取消U型兜吊,横梁与纵梁采用锚栓连接,并将新增纵梁所有构件布置于桥面以下,对新增加劲纵梁的结构形式进行了优化设计。

3)将连接锚栓设计为对拉锚栓的形式,能提高锚栓的抗拉承载能力,避免混凝土受剪撬破坏,加强了桥面结构体系的整体刚度,优化后的加劲纵梁设计方案成功运用于合阳嘉陵江大桥维修改造工程,对吊杆拱桥新增加劲纵梁有一定指导作用。