内涂层质量对钻杆失效影响的试验研究*

王 哲,万 夫,王文权,陈瑞峰,杜志杰

(1.川庆钻探工程有限公司安全环保质量监督检测研究院,四川 广汉 618300;2.西安摩尔石油工程实验室股份有限公司,陕西 西安 710065)

钻杆内涂层能够避免钻杆内壁与具有腐蚀性的钻井液直接接触,能有效缓解钻杆腐蚀,也能降低天然气流动阻力,是解决钻杆腐蚀疲劳失效问题和提高天然气钻采效率的重要措施之一[1-5]。近年来随着川渝地区页岩气的大力发展,地质结构与工程条件愈加复杂多变,致使由于内涂层脱落腐蚀导致的钻杆刺漏案例随之增加[6-7];这不仅严重威胁到现场工作人员的生命安全,而且因钻杆失效所引发的停工、钻具打捞,甚至封井、侧钻,这些都会导致钻井成本急剧增加。为了探究内涂层质量对钻杆失效的影响,选取一起典型失效案例,分析钻杆刺漏失效原因,探究内涂层对钻杆失效的影响。

1 失效案例分析

1.1 基本情况

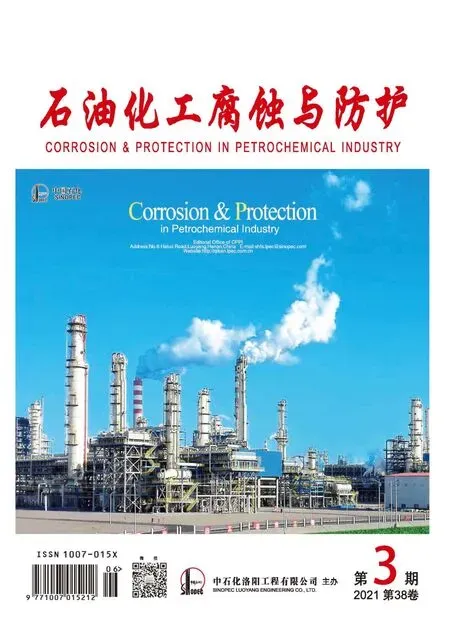

某井在钻进过程中,发现泵压由18 MPa缓慢降至15 MPa,悬重无变化(正常钻进排量52 L/s,泵压24 MPa),起钻检查泥浆泵及地面管线,排除地面原因后起钻至井深1 848 m,发现第34柱中单根母接头以下0.68 m处刺穿,孔长20 mm,宽10 mm,宏观形貌见图1。

图1 钻杆管体刺漏形貌

1.2 失效原因分析

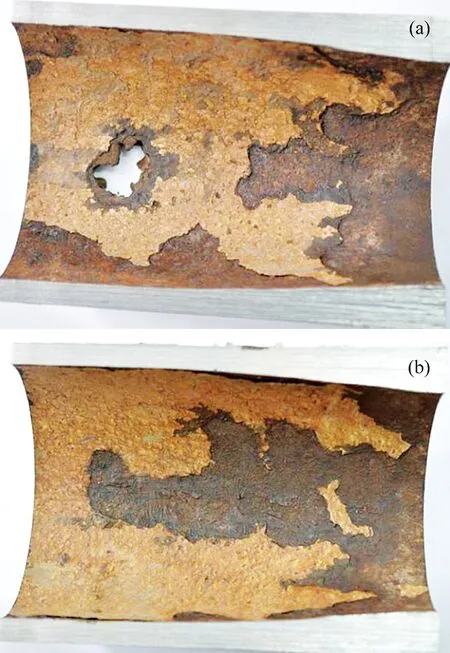

将管体剖开,测量加厚过渡区长度为14 mm,测量管体的外径为127.26 mm;测量管体壁厚为8.04 mm,均满足API Spec 5DP—2009对钻杆管体的要求。内涂层大面积剥落,基体金属腐蚀严重,未剥落涂层表面已起泡,形貌见图2。

图2 钻杆管体内壁刺漏形貌

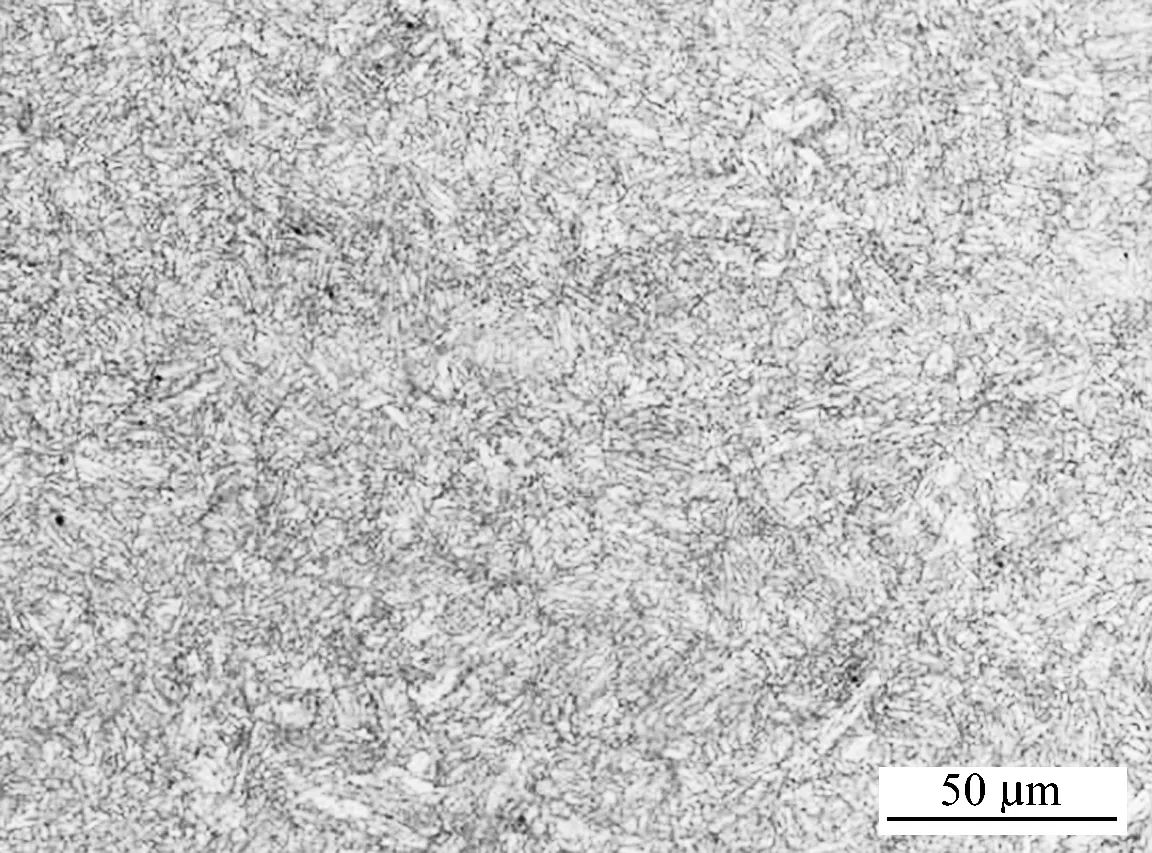

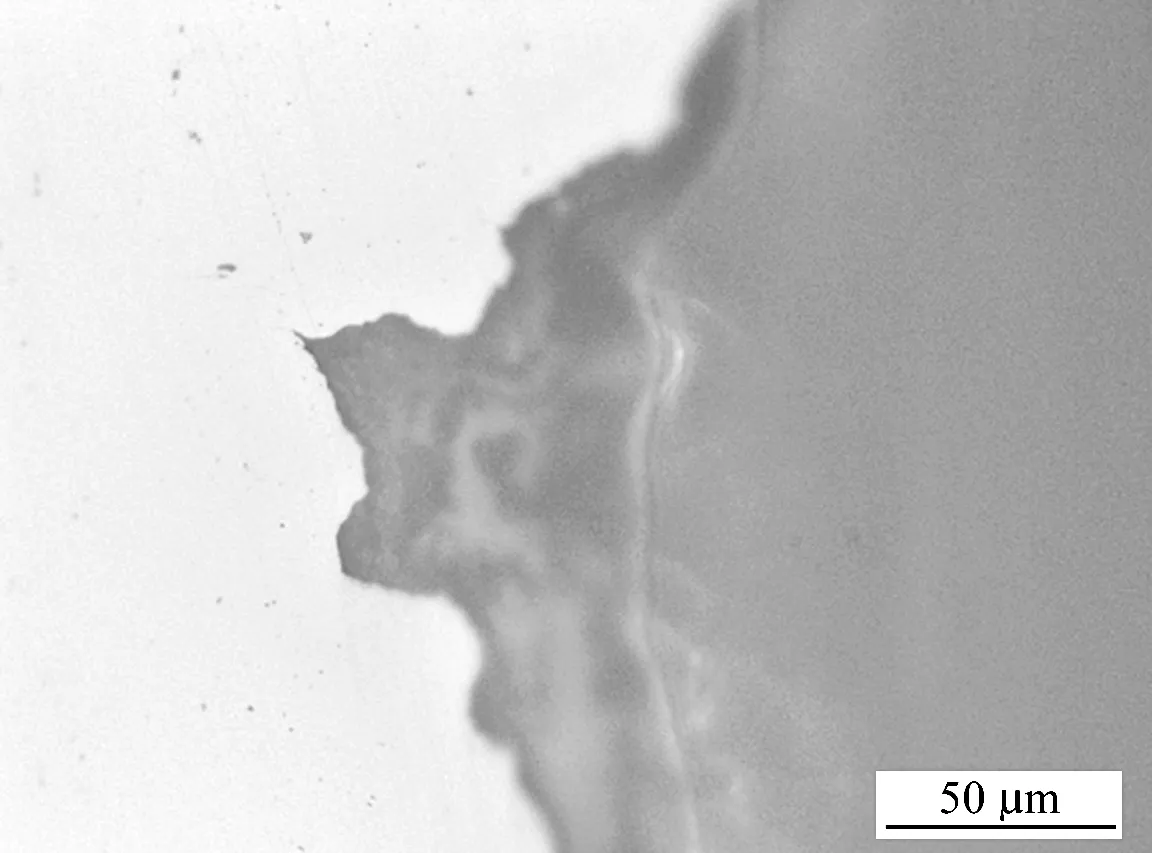

在该钻杆管体上取样,对其理化性能和冲击功进行检测,结果显示:该钻杆管体的化学成分、抗拉强度、屈服强度、伸长率、硬度和冲击吸收功均满足API Spec 5DP—2009对S135钻杆管体的要求。显微观察其金相组织和形貌,其组织正常,为回火索氏体(见图3),晶粒度为8.0级。观察其纵截面微观形貌,发现内壁存在腐蚀坑,腐蚀坑底部存在微裂纹,见图4。

图3 钻杆管体金相组织

图4 腐蚀坑底部微观裂纹

试验分析可知:该钻杆理化性能和冲击功等质量参数满足标准要求,刺漏原因为内涂层剥落,导致工作液直接和钻杆内壁金属接触,产生腐蚀坑;同时在钻进过程中产生交变应力,腐蚀坑底部存在应力集中,二者叠加,萌生疲劳裂纹,裂纹贯穿壁厚,最终导致钻杆刺漏。

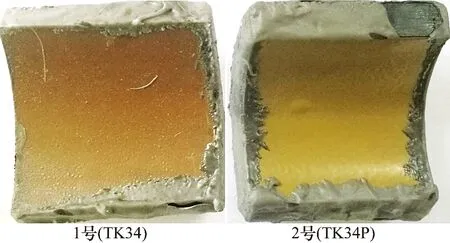

2 内涂层性能检测

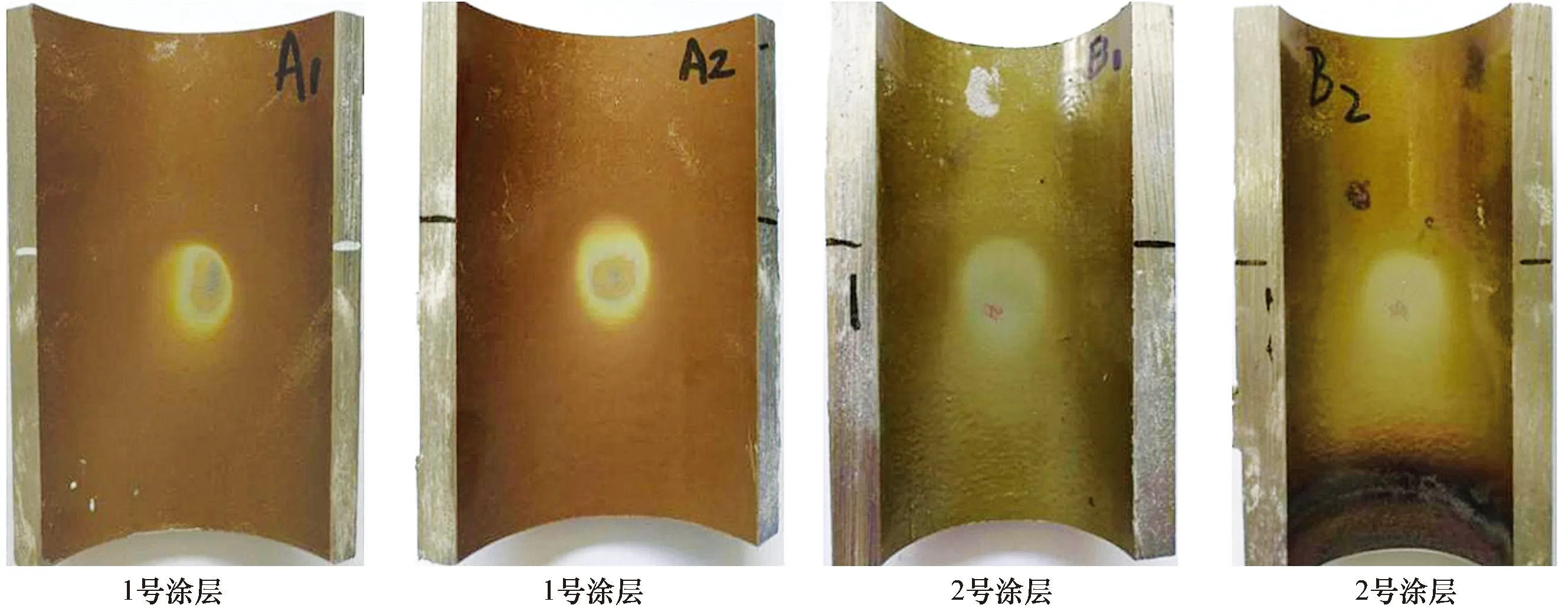

钻杆正常使用时,内涂层使用寿命不低于 2 a,但现场调研发现存在一些钻杆在入井1个月后内涂层脱落现象,并引发钻杆刺漏情况。因此,针对此问题,就川渝地区常用的两种类型内涂层(标记为1号TK34和2号TK34P),开展了内涂层性能检测,测试样品形貌见图5。

2.1 外观检验

使用照明工具从钻杆两端进行外观检验,表面的光照度不应低于500 lx,结果显示,TK34型内涂层和TK34P型内涂层干膜表面平整均匀、光滑、无气泡、桔皮和流淌等缺陷,满足SY/T 0544—2016要求。

图5 内涂层附着力检测形貌

2.2 干膜厚度测量

依据标准SY/T 0066—1999,对内涂层干膜厚度进行测量,检测结果:TK34型内涂层干膜厚度平均值为137 μm,最大值为183 μm,最小值为95 μm;TK34P型内涂层干膜厚度平均值为131 μm,最大值为170 μm,最小值为105 μm。SY/T 0544—2016规定内涂层干膜厚度为(200±50) μm,两种内涂层均未达到标准要求,且TK34P型内涂层干膜厚度小于TK34型内涂层。

2.3 漏点检测

依据NACE TM0384—2018检测内涂层漏点的相关要求,对两种型号内涂层进行漏点检测,检测电压为67.5 V。检测结果显示TK34型内涂层无漏点,TK34P型内涂层存在漏点。

2.4 粗糙度检测

依据标准JJG 2018—1989方法检验内涂层的粗糙度。检测结果显示TK34型内涂层粗糙度为 0.6 μm,TK34P型内涂层粗糙度为0.3 μm。标准SY/T 0544—2016规定粉末涂层粗糙度应小于、等于0.5 μm,TK34型内涂层粗糙度不符合标准要求。

2.5 附着力检测

检测步骤:①采用刀刃锋利的刀尖在涂层管体长度方向上平行切割出两道切痕,间距2~3 mm,每道长约20~30 mm(见图5);②切割时应使刀尖和涂层垂直,切割时应平稳无晃动;③切痕应穿透涂层达金属基底;④用刀尖从切痕部位挑起涂层,检查切痕周围的涂层与金属的附着力;⑤记录检验结果。

附着力等级判定:A级,不能从金属基体挑起涂层,只有刀尖划到的地方才能看到金属;B级,小部分涂层可被挑起,但60%以上的涂层完好;C级,超过50%的涂层被挑起;D级,所有涂层都被挑起,裸露出金属基体;E级,不用刀挑,涂层即和金属基体分离。

检测结果显示,1号涂层和2号涂层均不能从金属基体挑起,只有刀尖划到的地方才能看到金属,属于A级,满足标准SY/T 0544—2016内涂层附着力为A级的要求。

2.6 耐磨性(落砂法)

依据标准SY/T 0315—2013要求使用落砂法检验内涂层的耐磨性。检测结果显示TK34型内涂层耐磨性为2.5 L/μm,TK34P型内涂层的耐磨性为2.2 L/μm,两种型号内涂层均满足标准 SY/T 0544—2016钻杆内涂层耐磨性大于等于 2.0 L/μm的要求。耐磨性检测后样品形貌见图6。

图6 耐磨性试验后样品形貌

2.7 耐高温高压性能试验

参照NACE TM0185标准对耐腐蚀涂层试验方法,制定了钻杆内涂层耐高温高压性能试验方法。试验条件及步骤:①液相为NaOH溶液,pH值12.5,温度148 ℃,压力70 MPa,时间24 h,试验后涂层无气泡,附着力不降级。②按照高压釜生产厂推荐的安全规程和操作方法进行。③试验结束后,釜体应冷却至93 ℃以下,然后以一个均匀的速度在15~30 min内将釜内压力降至常压,最后取出试样与未进行试验的样品进行比对,观察涂层是否有起泡和附着力变化的现象。试验结果表明:TK34型内涂层试样表面光滑、平整无气泡,附着力为A级;TK34P型内涂层试样表面出现气泡,附着力为B级。标准SY/T 0544—2016要求内涂层经高温高压性能试验后,涂层无气泡,附着力不降级,结果显示1号内涂层满足要求,2号内涂层不满足要求。

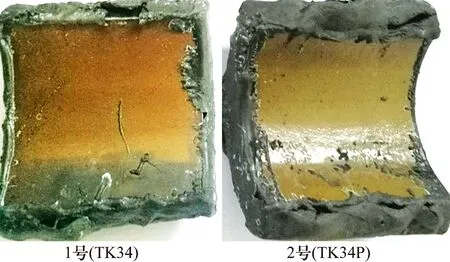

2.8 耐酸性能试验

依据标准SY/T 6717—2008浸泡法进行钻杆内涂层的耐酸性试验。耐酸性试验条件共3种,具体试验条件及结果如下:第一种试验条件为15%HCl,3%HF,66 ℃,试验时间18 h。浸泡后发现TK34型内涂层表面存在直径约0.5 mm密集小泡,TK34P型内涂层表面存在直径约3.0 mm小泡,形貌见图7。

图7 15%HCl,3%HF,66 ℃浸泡后形貌

第二种试验条件:12%HCl,3%HF,93 ℃,试验时间为8 h。浸泡后发现1号内涂层和2号内涂层表面均存在直径约0.5 mm小泡,形貌见图8。

图8 12%HCl,3%HF,93 ℃,8 h浸泡后形貌

第三种试验条件:28%HCl,66 ℃,试验时间8 h。浸泡后发现1号内涂层表面存在直径约0.5 mm小泡,2号内涂层表面无变化,形貌见图9。

图9 28%HCl,66 ℃,8 h浸泡后形貌

2.9 弯曲试验

内涂层的弯曲试验是在配备支撑块和弯曲压头的万能试验机上完成的,试样弯曲角度为 2.5°。试验结果显示TK34型和TK34P型两种类型内涂层样品均未发现裂纹。标准SY/T 0544—2016要求内涂层经弯曲试验后,涂层无变化,两种类型内涂层均满足标准要求。以上两种内涂层性能测试结果表明:1号内涂层表面干膜厚度、粗糙度、耐酸性能不符合标准SY/T 0544—2016对钻杆内涂层的要求;2号内涂层干膜厚度、漏点、耐高温高压性能、耐酸性能不符合标准 SY/T 0544—2016对钻杆内涂层的要求。

3 分析与讨论

钻杆内涂层具有良好的防腐性,能够阻止周围环境中的水分、氯及腐蚀介质进入,保护钻杆金属本体,从而达到防护的目的,是钻杆腐蚀与防护的重要堡垒[8],仍然是石油钻采领域的研究热点[9]。川渝地区钻杆内涂层性能检测发现:目前常用的钻杆内涂层存在干膜厚度、耐高温高压性能、耐酸性等参数不符合标准要求等问题,易导致钻杆的刺漏和断裂。

3.1 失效过程

内涂层失效过程一般表现为:质量损失—减薄—鼓泡—变脆—局部破裂脱落—腐蚀或膜下腐蚀[10]。失效主要受自身质量和外部作业两方面的影响。内涂层钻杆在钻进过程中,井下数千米管柱自身悬重和大扭矩会使钻杆本体形变伸长,同时高温高压、强冲刷及腐蚀性工作液会使涂层减薄、鼓包和腐蚀脱落,因此对钻杆内涂层质量有较高的要求,需要涂层分子和金属表面的氢键和配合键的作用力满足标准要求。当内涂层的耐高温高压性能、抗硫化氢腐蚀性能、粗糙度、附着力等质量参数存在部分不达标时,涂层性能会降低,在井下环境下附着力随之降低,在钻井液冲刷、腐蚀和高温高压共同作用下,涂层在未老化前易产生质量损失减薄,从而产生局部脱落,不仅造成钻杆本体直接和腐蚀性工作液接触导致腐蚀,而且由于涂层脱落形成腐蚀电流,整个涂层、钻井液、暴露的钻杆基体就会形成一个大阴极、小阳极的电化学体系,会加快金属的腐蚀[11-12]。除了内涂层本身质量问题,外部车修螺纹作业时也极易造成内涂层损伤,由于切削的铁屑不能很好地排出,高温锋利的铁屑会进入钻杆内腔,导致内涂层局部划伤,在井下腐蚀环境下造成涂层失效。并且,在现场作业时,井下工具下井和后期井下等过程中的撞击和剐蹭,均可能造成内涂层损伤,影响其防腐蚀性能[13]。

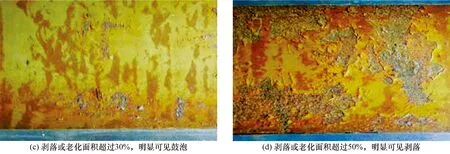

3.2 钻杆内涂层使用建议

(1)对采购的钻杆内涂层进行入场质量抽检。(2)外部作业时,注意涂层保护。(3)使用过程中,针对复杂井和高含硫井进行定期涂层检测,并按照DS-1内涂层分级使用要求进行分级使用(见图10),状态达到c和d级钻杆应该拒收和报废处理。(4)加大内涂层研发力度,提高其耐高温高压性能和耐腐蚀性能,满足复杂井下环境使用。

图10 内涂层状态分级

4 结论与建议

(1)内涂层剥落,导致工作液直接和钻杆内壁金属接触,产生腐蚀坑,同时在钻进过程中存在交变应力,腐蚀坑底部存在应力集中,二者叠加,萌生疲劳裂纹,裂纹贯穿壁厚,最终导致钻杆刺漏。

(2)针对内涂层失效问题及质量参数部分不达标现象,提出了钻杆内涂层使用建议:①对采购的钻杆内涂层进行入场质量抽检。②外部作业时,注意涂层保护。③使用过程中,针对复杂井和高含硫井进行定期涂层检测和分级使用。④加大内涂层研发力度,满足复杂井下环境使用。