液硫池蒸汽伴热管腐蚀分析

陈永凯

(国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏 银川 751000)

1 硫黄回收装置液硫系统简介

1.1 硫黄回收装置

某化工厂硫黄回收装置设计规模为2×50 kt/a,装置由制硫单元、尾气处理单元、液硫脱气单元、尾气焚烧单元及液硫成型单元组成。液硫脱气单元由液硫池、液硫泵及抽气器等组成,液硫池为液硫脱气单元的主要设施,它收集由制硫单元各级冷凝冷却器捕集后经硫封罐处理后的液态硫黄。液态硫黄在液硫池内循环脱气后由液硫提升泵送至液硫成型单元,经过造粒、打包后作为成品出厂。

1.2 液硫池

两套硫黄回收装置分别设置一个液硫池,液硫池的作用是收集自各冷凝冷却器捕集来的液硫,液硫池分为两个区:脱气区和产品区,见图1。液硫通过脱气设施脱气后,溢流至产品区,通过液硫提升泵送至液硫成型单元。

液硫池采用耐酸耐温砖砌筑,用耐高温防腐结构胶泥做防腐处理。为保证液硫的流动性,池内设置9组0.35 MPa蒸汽加热盘管,材质为316L。

图1 典型的液硫池结构

2 液硫池蒸汽伴热管腐蚀分析

2.1 液硫池蒸汽伴热管腐蚀

液硫系统试车采用外购的固态硫黄倒入液硫池,通过0.35 MPa蒸汽加热使之变为液态。液硫系统试运过程中,陆续发现液硫脱气泵伴热管(材质为316L)腐蚀穿孔(见图2),加热蒸汽盘管产生腐蚀断裂(见图3),液硫脱气泵夹套筒节(材质为316L)产生环状腐蚀(见图4)。腐蚀部位均位于液硫液面附近,其最大腐蚀速率达48 mm/a。

图2 液脱气泵伴热管腐蚀穿孔

图3 液硫池蒸汽伴热管腐蚀断裂

图4 液硫脱气泵夹套筒节环状腐蚀

2.2 宏观检查

脱气泵伴热管外壁腐蚀穿孔,穿孔附近有大片蚀坑,内壁无腐蚀减薄情况。加热蒸汽盘管断口位置在液硫实际液位附近,管内壁未发生腐蚀现象,平整、无台阶,断口管内外壁无明显的塑性变形;外壁有蚀坑和腐蚀减薄,断口呈台阶状断面(见图5)。液硫脱气泵夹套筒节腐蚀坑最大深度2.3 mm,沿周向呈环带状分布。

图5 蒸汽伴热管断口腐蚀形貌

2.3 断口能谱分析

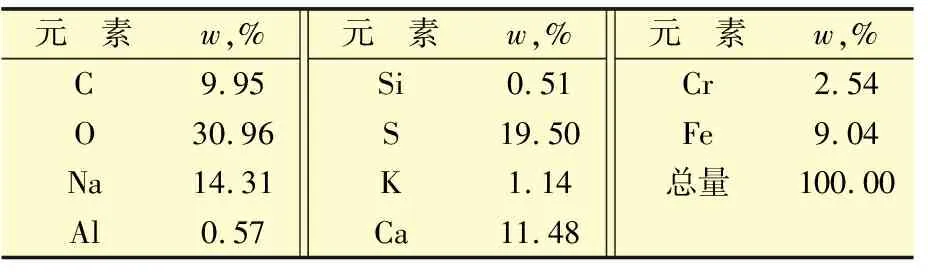

断口能谱分析结果见图6和表1。由此可见:腐蚀产物主要含有碳、氧、钠、铝、硫、钙、铬和铁等元素。

图6 断口能谱分析

表1 断口能谱分析结果

2.4 断口金相检验

伴热管断面的金相组织为奥氏体,晶粒度为6级到7级,组织正常,见图7。

图7 伴热管断面的金相组织

2.5 伴热管垢物能谱分析

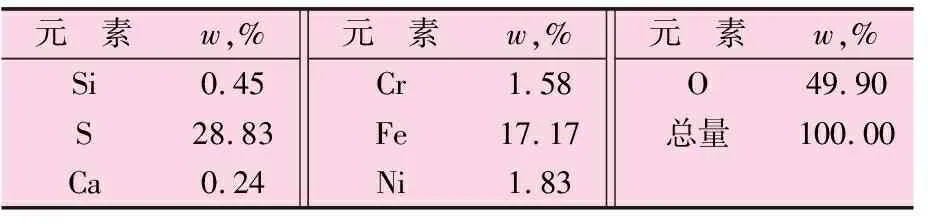

伴热管垢物能谱分析结果见表2。由表2可知,腐蚀产物主要含有硫、硅、氧、钙、铬、铁和镍等元素。

表2 伴热管垢物能谱分析

2.6 池底硫黄能谱分析

池底硫黄能谱分析见表3。由表3可见,碳元素的存在说明硫黄中含有碳的化合物杂质。

表3 池底硫黄能谱分析结果

3 失效原因综合分析

3.1 其他故障因素的排除

蒸汽伴热管壁厚未发现减薄,排除拉伸造成断裂。蒸汽伴热管、底部支管和机泵夹套筒节腐蚀形貌相似,排除局部腐蚀及应力腐蚀可能。

蒸汽伴热管和机泵夹套筒节材质经过多次检测,元素含量在规定范围内,金相检验未发现异常组织,排除材质缺陷引起的腐蚀失效。

3.2 硫黄环境下的金属腐蚀机理

硫黄环境下的金属腐蚀主要有高温硫腐蚀、硫酸露点腐蚀、其他腐蚀[1]及电化学腐蚀[2]。

高温硫腐蚀是在一定的温度下金属与硫及硫化物发生作用,温度越高,腐蚀现象越严重。其主要反应如下:

(1)

(2)

硫酸露点腐蚀是湿硫化氢环境下硫氧化物与水结合生成亚硫酸及硫酸对金属产生腐蚀。其主要反应如下:

(3)

(4)

(5)

(6)

(7)

电化学腐蚀是金属表面与离子导电介质(电解质)发生电化学反应而引起的金属破坏。液硫环境下当有水存在时会发生明显的电化学反应。其反应式如下:

(8)

(9)

3.3 腐蚀条件的形式

液硫池密封效果差,水从顶部观察孔及蒸汽套管流入,蒸汽伴热盘管法兰泄漏使液硫池内部有水存在,池内不断投入硫黄,伴随着加热进程,S8水解产生H2S和H2SO4,在液硫表面空气中的O2存在的条件下,发生上述反应[3]。水及酸浮于液硫表面,对液面附近金属设备产生腐蚀,从液硫泵脱气泵夹套筒节及蒸汽伴热盘管竖管的腐蚀形貌是以环状腐蚀为主。随着试车的进行,根据停留时间的不同,液硫池液面高度发生变化,导致池内金属设备产生了环状腐蚀。

4 改进措施

液硫池设计为密封形式[4],并在使用过程中保证其密封的可靠性。蒸汽伴热盘管避免穿墙设计,宜采用翻墙设计。采用热喷铝防腐技术对液硫池蒸汽盘管、液硫泵等表面进行喷铝防腐[5],可以减少液硫对设备的腐蚀。

5 结 论

通过对硫黄环境下金属腐蚀机理的研究,结合腐蚀断口及腐蚀产物的能谱分析,液硫存储过程中有水及空气存在时,多种腐蚀协同发生,316L材质腐蚀加剧,腐蚀均发生在液面附近。