黑山铁矿智能运输调度系统研究

刘云华 曾 莉 赵淑芳 张海梁

(河钢集团矿业公司,河北 唐山 063000)

目前黑山铁矿每天出矿约6 000~7 000 t,占选厂加工能力79%,供矿不足是制约黑山铁矿生产的主要因素。黑山铁矿的主要运输方式为机车轨道运输(-580 m平硐),平硐内轨道分布广泛且交错复杂,废弃轨道较多,车辆装矿运输为单向折返运输,配矿及调度困难,极易发生电机车相撞、追尾等事故,一旦发生事故会在长时间内影响整个平硐的运输生产任务。同时随着后期Ⅱ采场转井下,采掘运输任务也将不断增加,黑山-580 m平硐运输系统对运输机车的实时监控和快速调度也提出了更高的要求。因此针对黑山铁矿现有的实际情况,设计一套轨道运输智能调度系统对提高机车运输效率和运输安全是十分必要的。

针对该矿轨道运输效率偏低、通信不畅以及存在的安全隐患等问题,利用无线通信与人员定位系统、视频监控系统,对现有设备进行改造升级,结合计算机网络信息技术、传感器检测技术以及机车优化调度算法策略实现了轨道运输的智能调度、监控等功能。该系统设计的主要内容包括:基于PLC技术的底层逻辑控制系统;采用红绿交通灯及警报装置的交通管制系统;基于WiFi无线传输技术的驾驶员指令系统;基于信标的车辆定位系统以及运量统计等。

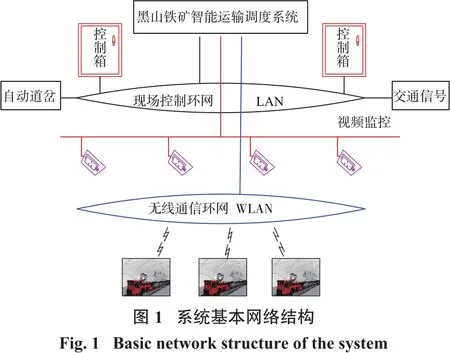

1 系统基本网络结构

黑山铁矿智能运输调度系统对各子系统数据通讯的安全性、可靠性、实时性具有较高要求,同时传输网络应该满足数据传输带宽的最低需要,根据现场情况及数据类型采用如图1的通信网络布局。

系统通讯网络由3部分组成,其中现场控制网络和无线通信网络为环形网络结构,通过光纤自愈环网交换机组成自愈环网,视频监控网络采用独立千兆光纤网络,3个不同功能与划分的网络在现场进行融合,并最终全部在调度监控中心融入核心交换机,实现数据无缝融合缆[1]。

(1)现场控制环网采用光纤环网交换机实现数据交换及故障自愈,光纤交换机支持DT-Ring、DTRing+,环网恢复时间<50 ms,具备网络管理功能,采用单模光纤通信。

(2)无线通信网络的重要功能是实现运行机车与调度中心的实时通信,无线通信网络覆盖机车运行的所有路径,通信网络由车载WiFi基站及轨道沿线的WiFi基站组成,轨道沿线WiFi基站之间通过光纤以手拉手的方式进行连接,车载WiFi基站通过无线的方式与轨旁基站进行连接。

(3)视频监控主要安装在装载站、卸载站、调车场及运输轨道沿线,每个装载站安装1台具有云台的网络数字摄像机用来检查装载区域轨道情况,为调度人员、机车司机和装载人员提供实时装载图像。现场安装的所有摄像机均通过光纤传输至调度监控中心视频服务器。

2 系统调度算法设计

该调度系统由-580 m平硐调度中心集中控制。该系统的实现通过基于实时精确定位的移动闭塞技术、优先权、信号灯以及自动道岔等手段通过最优计算方法与PLC程序对机车进行调度控制。其中基于实时精确定位的移动闭塞技术,可防止发生正面冲突和追尾事故,用空间间隔控制方式指挥驾驶员控制列车运行;优先权点的设置可使各个车辆根据各个数据片段的优先权进行优先权最大化的启发式模拟调度,选取优先权和最优化的调度模式,实现对区间进路的最优管控,多种手段在保证快速运输安全的前提下,提高黑山铁矿多列机车的运输效率最大化[2-4]。

该系统主要采用动态规划法:该方法在求解问题时,将整个运输情况划分为不同的区段(如图2),各个区段之间存在相互联系,根据各个区段的信息,逐段递推得到最优解,基本原则如下:

(1)当穿脉内进入4辆列车时,搬岔房内信号灯一直为红,搬岔房外空车必须进行等待。

(2)当多列重车同时运出时,实时比对各机车到达公共段交叉点的时间,用时最少者先行,后者在优先权极限点停车等待(特殊情况,用时相等时,编号前者先行);当多列空车同时进入时,依次就近进入穿脉,满足区间闭塞即可。移动闭塞原理是基于区间闭塞原理发展起来的一种闭塞技术,它与固定闭塞技术相比,最显著的优点是取消了以信号机分隔的固定闭塞区间。列车间的最小运行间隔距离由列车在线路上的实际运行位置和运行状态确定,所以闭塞区间随着列车的行驶,不断地向前移动和调整,称为移动闭塞。本项目中列车长度为A,根据项目中空载列车实际刹车制动距离,预留安全距离60 m,即空车运行时,车头和车尾分别预留60 m安全距离,随着列车移动行进,闭塞区间随列车移动。同理,当列车为重载时,车头和车尾分别预留70 m安全距离。

(3)因空车进入方式为推,重车开出的方式为拉,为统一位置,优先权点计算全部以车头信标为准。

(4)重车与空车需要错车时,通过实时对比计算,以公共段为基准,用时最少者先行(特殊情况,用时相等,重车先行,重车按照序号排序)。

由于黑山特殊的运输情况,机车优先权点的计算,只涉及到当多列机车同时通过公共区段时,确定哪列机车先行的问题。所以此时只需按照公共段③、⑦、⑨进行分类即可,具体分析计算举例如下:

例如:机车公共段为⑨时,如何确定重车优先权和空车优先权。

通过软件系统计算空车优先权极限点设置在距离岔口79 m,重车优先权极限点设置在距离岔口60 m。控制要求:当机车可以进入时,按照通行时间最小原则,控制机车通行;通行时间最小者先行,后者按照信号灯指示在等待地点等待;同时已进入车辆数量达到4辆后,所有空车一直处于搬岔房等待区域,停止数据比对[5-7]。

当重车与空车同时经过公共段时,需考虑列车员反应时间、列车减速停车时间、列车刹车距离等进行测算,通过时时比对两列车通过公共区域时间,通过计算两列车分别通过公共段时间,以通过时间最短的列车优先通行为准则,另一列列车减速慢行至停车。当空车进入1#、2#、3#、4#、5#穿脉,按照占位原则,就近进入穿脉装车;重车用时相等时,按照序号前后先行。

该系统确定了矿井机车优化调度目标,并根据优化目标和约束条件建立了矿井机车的运输调度模型,构建了基于动态规划法的运输调度求解模型,通过分析结果表明该算法的机车运输调度,能够快速有效地实现矿井机车的运行。

3 系统模型搭建与验证

针对具有优先权的重、空车排队,错车等情况以及自动运行程序,在实验室进行了物理模型的搭建如图3。

底层控制:在该系统中,现场轨道、信息采集、信息传输以及交通控制和状态监测依靠于现场控制LAN网和无线环网WLAN网进行数据的通信。主控制系统采用PLC控制,可实现自动道岔、轨道交通信号控制、车辆自动启停、车辆位置辅助定位以及报警等控制。车载设备包括通信设备箱、车载电源系统、信标识别器、触摸显示屏、车载摄像机及传感器等。其中通信设备箱内设WiFi基站及交换机,实现车载触摸显示屏、摄像机与上位机的无线通信。信标识别器负责读取轨旁定位信标,并将信标信息传输给PLC;传感器主要采集机车运行的速度、电气参数等数据。利用PM Designer完成了机载触摸屏的监控界面设计,通过监控界面让司机实时了解自己机车和其他机车的运行状态、位置等。同时根据轨道运输智能监控与调度系统功能的要求,完成基于西门子STEP7 V13编程软件的PLC控制程序设计,部分控制系统I/O分配如表1。

现场控制分站(如图4)连接,控制主站与车载显示设备连接。主站与地面调度室监控计算机采用工业以太网PROFINET通讯,主站与控制分站采用PROFIBUS DP现场总线通讯,可实现可靠且安全的网络传输[8-10]。

行车管理系统:行车管理系统由-580 m调度中心内专职调度员来进行管理,调度员根据配矿信息、车辆运行情况等,负责全部运输订单的下达、分配装载站以及管理运输系统的维护指令等。行车管理系统软件设计上,利用WINCC完成了用户登录界面、机车监控显示界面、机车运行数据查询界面等的设计。

作为列车中央控制中心,可根据来自各车载信息的请求进行搜索,为某车辆计算出车辆行驶通行的具体时间、错车信息等,向司机通报关于所请求开车、路径状态的信息。如果满足开车条件,行车系统将锁定路径,或者激活区域,在给定的前进路径范围内进行授权。行车管理系统的主要功能:①接收和处理来自于车载信息或者交通控制模块的信息;②执行安全相关功能(例如:为了车辆移动而锁定和解锁进路及调车区域);③控制和监控对象控制器;④向车载信息终端传输各个对象的运行状态;⑤编写指令,例如交通信号灯控制指令、岔轨的控制等;⑥在发生异常情况时,生成警报信息,并传输至各个车载触摸屏并显示。

4 结 论

通过该系统物理模型的实际运行,证明此项研究对于轨道运输效率的提高有着重要意义。目前黑山铁矿每天出矿约6 000~7 000 t,每班出矿约30列车左右,占选厂加工能力的79%;通过模拟实验运行计算,每班实际出矿列车数量可实现38列,运输效率可提高26.7%左右,完全满足了选厂的加工能力。此系统不仅能够提高黑山铁矿井下运输效率、保障运输安全,且能向其他采用轨道运输的地下矿拓展,具有显著的社会效益和经济效益,未来也将逐渐成为井下运输的一个发展趋势,同时对矿山智能化建设具有重要意义。

目前,实验室内的物理模拟运行和实际运行还存在着一定差距,有待于项目具体实施后根据现场实际情况进一步模拟,发现问题并持续改进,最终实现井下矿山有轨运输系统的安全性与效率最大化。