罗河铁矿全尾砂胶结充填配比优化试验研究

李志朝 王 剑 郏 威 张敏哲 彭青松 王 勇

(1.安徽马钢罗河矿业有限责任公司,安徽 合肥 230000;2.北京科技大学土木与资源工程学院,北京 100083)

充填采矿法具有贫损率低、安全且环保等优点,被广泛运用于各类地下矿山[1-5]。充填配比优化是充填工艺重要研究内容之一,不仅影响采空区的安全,而且对充填成本具有决定性作用[6-7]。为降低罗河铁矿的充填成本,研究开展充填材料配比优化试验。

针对充填配比优化,国内研究学者做了大量研究:洪训明等[8]采用正交实验设计和极差分析方法,研究料浆浓度、灰砂比、养护龄期三因素对充填体抗压强度的影响并进行显著性检验,并研究料浆浓度对坍落度的影响,结果表明:料浆浓度70%、灰砂比1∶6、养护龄期28 d为最佳方案(成本最低),影响充填体强度的显著性因素依次为养护龄期>料浆浓度>灰砂比;陈鑫政等[9]采用正交试验开展了充填配比方案优化研究,试验以充填料浆质量浓度、灰砂比和细砂含量作为影响因素,以试块28 d单轴抗压强度、充填料浆泌水率和充填料浆扩散度作为试验指标,运用极差和方差分析法分析影响因素对试验指标影响的敏感性和显著性;王新民等[10]采用正交试验设计法进行充填配比优化试验,得到灰砂质量比、固相质量分数和温度3个因素对充填体28 d抗压强度、泌水率、塌落度和初凝时间等4个评价指标的敏感程度,以及各指标随各因素的变化趋势,并以此确定了最优的配比参数。本研究针对罗河铁矿充填料浆浓度波动大,充填料浆灰砂比等关键指标难以控制,并最终影响充填体质量等问题,开展罗河铁矿全尾砂胶结充填配比优化试验。

1 充填材料物理化学性质

1.1 全尾砂物理化学性质

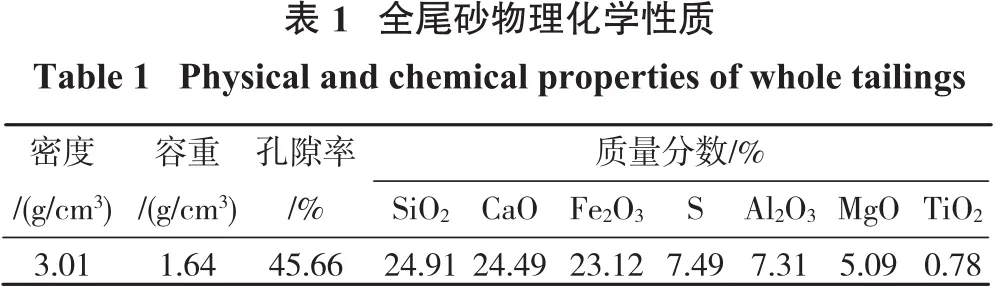

采用X射线荧光光谱分析法对全尾砂的化学成分进行分析,并采用标准四分缩分法取样对全尾砂的物理参数进行测定,经检测全尾砂密度为3.01 g/cm3,容重为1.64 g/cm3,孔隙率为45.66%,全尾砂的主要化学成分为SiO2、CaO和Fe2O3,且含S量为7.49%,S含量偏高会对充填体试块强度造成不利影响。试验结果如表1所示。

根据表1全尾砂中氧化物比例,其碱性系数M0=ω(CaO+MgO)/ω(SiO2+Al2O3)=0.92<1,说 明 试验所用尾砂为酸性尾砂;尾砂中的活性系数Ma=ω(Al2O3)/ω(SiO2)=0.29,说明该尾砂属于低活性材料,适合做充填骨料。

由于全尾砂的粒级组成对充填体的强度质量具有重要意义,本次试验采用TopSizer激光粒度分析仪对全尾砂的粒级组成进行测试,分析结果如图1所示,根据分析结果得出:全尾砂-20 μm占比33.7%,-74 μm占比59.87%,属于细粒级尾砂[11],d10为 4.298 μm,d30为 20.884 μm,d50为 50.333 μm,d60为74.370 μm。全尾砂粒级组成不均匀系数为17.30,曲率系数为1.36。可以看出,全尾砂的粒级分布均匀,级配良好,密实程度较好。

根据矿山的生产经验,当全尾砂料浆中-25 μm的颗粒含量大于25%时,具有较好的稳定性和输送性。由分析结果可知罗河铁矿全尾砂符合要求,可通过合理配比,在满足强度要求的同时,提高料浆的输送效果。

1.2 胶固粉物理化学性质

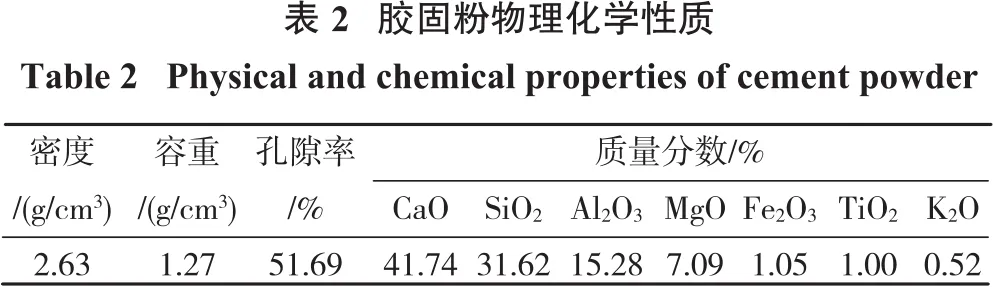

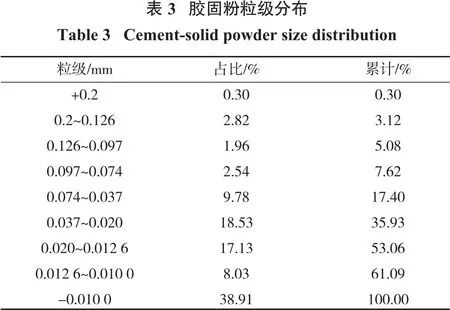

采用X射线荧光光谱分析对胶固粉化学成分进行分析,同样采用标准四分缩分法取样对胶固粉的基本物理参数和粒级组成进行测定。结果表明,胶固粉密度为2.63 g/cm3,容重为1.27 g/cm3,孔隙率为51.69%,胶固粉的主要化学成分为CaO、SiO2和Al2O3,其中CaO占比最大,对充填体强度有利,胶固粉-74 μm占比92.38%,胶固粉颗粒粒度细。试验结果如表2、表3所示。

2 试验方案设计

罗河铁矿充填站目前采用充填浓度63%~65%、灰砂比1∶10和1∶16的全尾砂充填料浆自流输送至采空区回填,为探索罗河铁矿全尾砂胶结充填的最佳配比,降低充填材料成本,取充填站深锥浓密机底流处全尾砂作为充填骨料进行配比试验,胶结材料为充填站现用的胶固粉,以1∶6、1∶10、1∶16和1∶20的灰砂比,66%、68%、70%和72%的料浆质量浓度进行试验。设计的试验内容有:①流动性试验;②流变试验;③配比试验。

2.1 流动性试验分析

采用上口直径10 cm,下口直径20 cm,高度30 cm的锥型塌落度筒进行流动性试验,同时记录料浆塌落度和扩展度数据,如表4所示。根据试验数据绘制塌落度曲线,如图2所示。并以料浆质量浓度为x,塌落度为y对其进行拟合,从拟合结果来看,4个公式的相关性系数(R2>0.98>0.8)拟合度均较好,拟合结果如表5所示。

由表4及图2可知:塌落度和扩展度变化规律一致。灰砂比一定时,塌落度(扩展度)与质量浓度呈正比关系;质量浓度一定时,塌落度(扩展度)随灰砂比的增大而增大,这与常规规律相违背,主要原因是该胶固粉中添加了表面活性物质,能够提高料浆的流动性。

2.2 流变试验分析

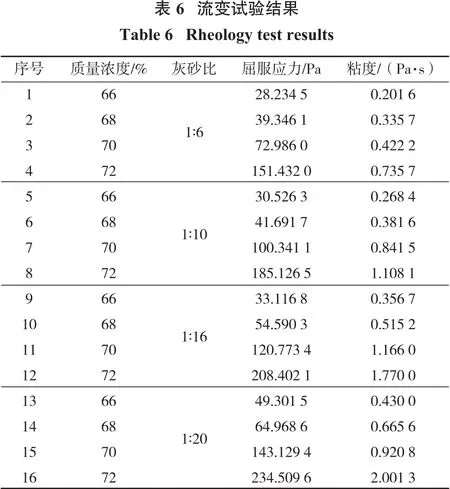

采用Brookfield R/S plus型流变仪,配备规格v40-20的浆式转子对不同配比条件下的屈服应力和粘度进行测试,得到不同配比条件下剪切速率和剪切应力的关系曲线,如图3所示。

由图3可知,罗河铁矿全尾砂胶结充填料浆的剪切应力与剪切速率呈线性关系,满足Bingham模型:

式中,τ为剪切应力,Pa;τ0为动态屈服应力,Pa;μp为表观黏度,Pa·s;γ为剪切速率,s-1。采用Bingham模型对不同配比条件下的流变数据进行拟合,拟合结果如表6所示。

由表6可知,当质量浓度为66%~68%时,料浆的屈服应力均在100 Pa以内,此时充填料浆流动性较好,满足自流输送的要求。

2.3 强度配比试验分析

参照建筑砂浆抗压强度试验方法,配比试验主要是在实验室内制作不同配比的胶结试块,并测定养护龄期分别为3 d、7 d和28 d试块的单轴抗压强度。试验采用70.7 mm×70.7 mm×70.7 mm标准三联模型浇模,脱模后采用标准养护箱养护,养护温度保持在20±2℃,相对湿度为95%。采用HYE-100型微机电液伺服压力试验机测定试块的单轴抗压强度,每个龄期取3个试块测定其强度,最终的强度为3个试块强度的平均值。强度测试结果如表7所示。

3 充填配合比建议

根据流动性及流变试验结果,全尾砂胶结充填自流输送的塌落度一般在23~28 cm之间[12-13],充填料浆屈服应力100 Pa以下,以及矿山对充填体一步骤强度要求28 d大于2.2 MPa,二步骤要求28 d大于0.5 MPa,可推荐一步骤充填浓度为68%,灰砂比为1∶10,二步骤充填浓度68%,灰砂比1∶16,具体参数如表8所示。

4 结 论

(1)罗河全尾砂-20 μm颗粒含量为33.7%,满足全尾砂胶结充填-25 μm颗粒含量的要求,可以通过合理配比,在满足强度要求的同时,提高料浆的输送效果。

(2)罗河充填站现用胶固粉中添加了表面活性物质,能够提高料浆的流动性,从而导致灰砂比越大,料浆的流动性越好。

(3)经过配比优化试验,罗河铁矿充填浓度由原来的63%~65%提高到68%,罗河铁矿一步骤推荐充填浓度68%,灰砂比为1∶10,二步骤推荐充填浓度为68%,灰砂比为1∶16。