相变材料与水套式液冷结构耦合的圆柱型锂离子电池组热管理仿真分析

黄菊花,陈 强,曹 铭,张亚舫,刘自强,胡 金

(南昌大学机电工程学院,江西南昌 330031)

随着全球气候问题的逐渐严重以及化石能源的逐渐枯竭,使用新能源作为输出动力被越来越多的人重视[1-3]。新能源汽车的动力系统采用电力输出,无汽车尾气排放,对空气几乎造成零污染,逐渐成为人们喜爱的出行工具。根据政府报告,我国2025 年的电动汽车销售量目标为达到汽车销售市场的20%[4]。锂离子电池因能量密度高、电池容量大、循环寿命长、无记忆效应等优点,成为新能源汽车的主要输出动力[5]。但随着人们对电动汽车续航里程提出越来越高的要求,电池能量密度也逐年提高。一方面,能量密度的提高增加了电动汽车的续航里程,但同时也增加了由于电池温度过高而引起的电池容量衰减以及电池的热失控、自燃等问题[6-8]。通常情况下,锂离子电池的工作温度为-20~60 ℃9],电池组内电池之间的最大温差不超过5 ℃[10]。当电池温度超过50 ℃时,其容量衰减非常严重,循环寿命大大减少[11]。因此,设计一套行之有效的电池热管理方法用来控制电池的温度显得尤为重要。

常见的电池热管理方法有空气冷却[12-14]、液体冷却[15-17]和PCM冷却[18-20]以及它们之间的组合冷却。就几种冷却方式而言,PCM 冷却方式结构更为简单、成本低廉、相变潜热大且不需要额外动力来源的优势是其他冷却方式不能比拟的[21]。此外,PCM是一种新型的冷却方式,当电池的温度达到PCM的相变温度点时,它会通过相变潜热的形式吸收电池产生的热量并储存,此时电池的温度上升速率会明显放缓甚至不再上升,具有良好的控温效果,因此这种冷却方式得到了广泛地研究。但随着电池能量密度越来越大,单一的控温散热方式已经越来越不足以满足电池散热的需求。因此,许多研究人员致力于研究多种散热方式共同作用的控温模型。其中PCM 与液冷耦合是一种较好的散热方式,魏增辉等[22]将相变材料和液冷相结合应用于方形电池包热管理系统,研究液冷开启时刻以及不同冷却液流量对电池温升的影响。结果表明,液冷的介入显著提高了电池的散热,且冷却液开启的时刻及流速会对电池的温度造成不同的影响。黄菊花等[23]设计了两种不同结构的液冷与相变材料耦合散热模型用于方形锂离子电池,仿真分析得出液冷与相变材料耦合能对方形锂离子电池起到很好的散热效果,并且发现电池组结构形式和组成方式不同,其热管理效果不同。Liu 等[24]搭建了基于相变材料和液体冷却的散热模块,在相变材料中布置冷水管,并通过改变软管连接方式来实现相变材料和液体冷却的不同耦合方案。实验结果表明,通过改变软管连接,可以得到具有不同散热效果的散热方案,并且增加流速及降低输入冷水的温度,可以提高电池组的散热效果。因此,设计一款高效的多种冷却方式耦合散热结构对于电池热管理系统尤为重要。

本工作设计了一套PCM 与水套式液冷耦合散热的装置,采用数值模拟的方法研究了PCM 与水套式液冷耦合散热对圆柱型锂离子电池的影响。首先研究了电池组在PCM 模型的散热下,不同电池间距对电池组表面温度的影响,然后得出PCM 模型的最佳电池布局。并根据PCM 模型的最佳电池布局,设计了PCM-水套式液冷耦合散热结构模型,即找出PCM 散热模型的最佳流道结构。主要工作涉及电池模组的设计、模组内电池的布局、液冷流道的设计及数量。

1 数值方法

1.1 几何模型

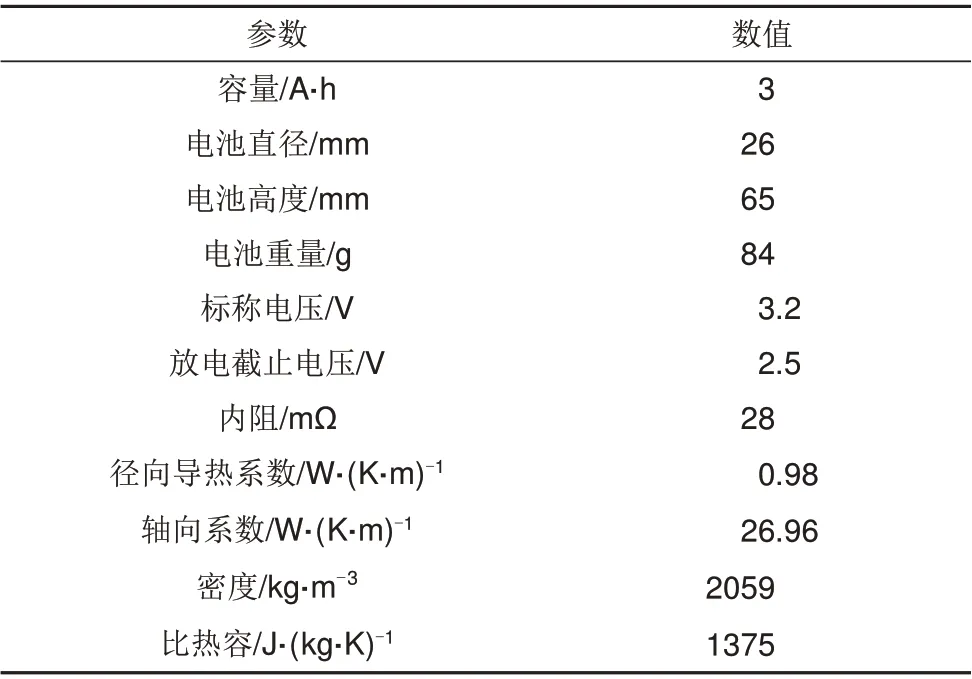

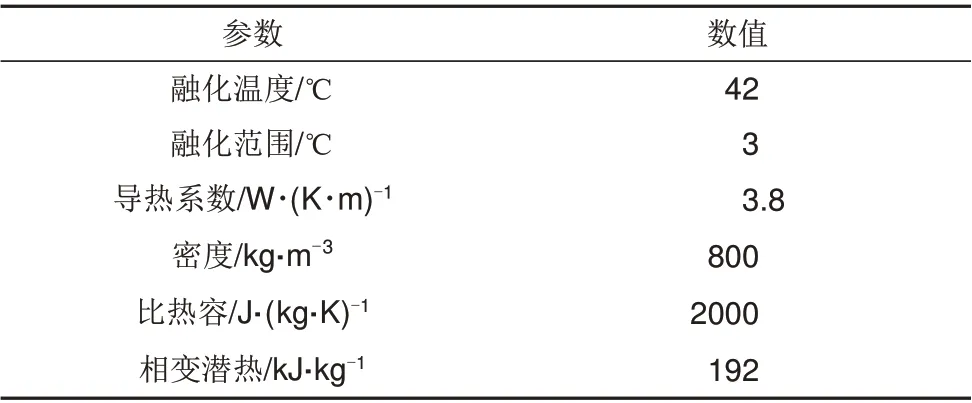

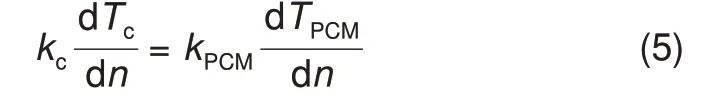

采用型号为26650型圆柱型锂离子电池,电池的额定容量为3 A·h,电池模组选用7 个相同电池作为研究对象,电池之间采用串联形式包裹在相变材料中,相变材料直径固定为100 mm,高度与锂离子电池相等。相变材料由实验室PW/EG 制成,PW∶EG 的比例为9∶1。采用基于瞬态热线法的TC3000 导热系数测量仪测试所制相变材料的导热系数,通过差示扫描量热仪(DSC)测试所制相变材料的熔点及相变潜热。采用COMSOL Multiphysics 5.4多物理场耦合仿真软件对电池组进行数值模拟。锂离子电池和相变材料的基本参数如表1 和表2 所示,电池组模型如图1所示。

表1 电池的规格参数Table 1 Battery specifications

表2 PCM的基本参数Table 2 Basic parameters of PCM

图1 电池组模型Fig.1 Battery pack model

1.2 电池生热模型

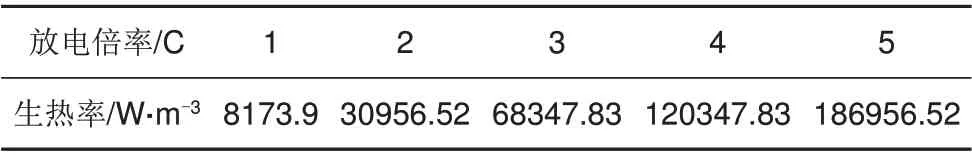

在对电池组进行数值分析之前,要计算出电池的产热功率。目前,使用最为广泛的电池生热公式为Bernardi公式[25],该公式能够较好地模拟电池在实际情况下的产热速率,并且与实验所得的结果最为接近。所以本研究采用电池生热模型公式中的Bernardi公式来计算电池的产热,其计算式为

式中,q为电池的生热速率,W/m3;I为电流,A(1 C对应3 A,2 C对应6 A,以此类推);Vb为电池的体积,m3;T为电池的初始温度,K(取25 ℃);R为电池的内阻(取28 mΩ),dE0/dT代表电池发生电化学反应的熵系数,取0.4 mV/K。

根据电池的生热公式并结合表1所给的电池体积参数,可以计算出电池在1~5 C 放电倍率下的电池生热速率,结果如表3所示。

表3 不同放电倍率下锂离子电池的生热速率Table 3 Heat generation rate of lithium-ion batteries under different discharge rates

1.3 PCM模型

在采用COMSOL Multiphysics 5.4 多物理场耦合仿真软件进行仿真之前,需要对相变材料进行简化,即假设:①PCM 与电池完全贴和,不存在接触热阻;②PCM 各个方向上的导热系数相同;③PCM内部只有热传导,忽略液态PCM的对流传热;④PCM 的密度、比热容、导热系数不随温度发生改变;⑤PCM 与电池组的初始温度相同。⑥忽略传热过程中的辐射。

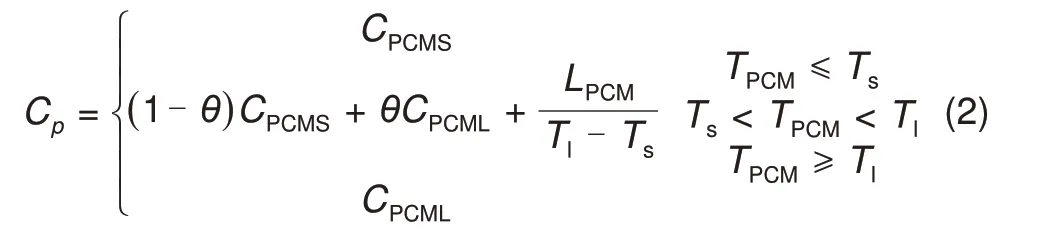

PCM的比热容Cp可表示为

式中,CPCMS、CPCML、LPCM分别为固体PCM 的比热容、液态PCM 的比热容以及PCM 的潜热;TPCM、TS、Tl分别代表PCM 的温度,相变的初始温度和相变的终止温度;θ代表液体PCM的体积分数,其表达式如下

1.4 初始条件和边界条件

将电池组模型进行仿真时,设置初始条件为

式中,Tamb为环境温度,本研究在常温下进行仿真分析,环境温度设置为恒定25 ℃。

锂电池与PCM的边界条件为

PCM与外界环境的边界条件为

式中,kc、kPCM、h分别代表电池的热导率、PCM的热导热、空气对流传热系数。

1.5 电池组布局模型

本研究PCM-电池组模型中电池之间的间距分别设置为2、4、6、8、10 mm间距。PCM-水套式液冷电池组模型中用于封装PCM 的铝外壳体厚度设为2 mm,封装液体水的内壳体厚度设为1 mm,壳体厚度无需画出,可在仿真软件中直接赋值,并且该模型高度与电池的相等,不同结构的散热模型如图2所示。

图2 不同散热结构的电池组模型俯视图Fig.2 The top view of battery pack models with different heat dissipation structures

2 结果与讨论

2.1 采用空气自然对流散热的锂离子电池组

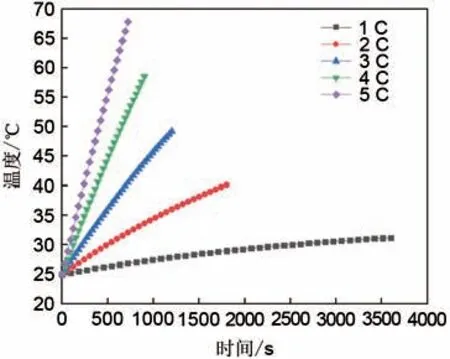

图3显示了锂离子电池组在不含PCM、仅采用空气自然对流散热且电池之间成组间距为8 mm时,电池组在1~5 C 放电倍率下的电池表面最高温度。从图中可以看出,在1、2 C 放电倍率下,锂离子电池的表面最高温度未超过45 ℃,处在锂离子电池工作的适宜温度范围内(20~45 ℃),3 C放电倍率下电池组的最高温度接近50 ℃,4 C 与5 C 放电倍率下,锂离子电池的最高温度均超过了50 ℃,5 C放电倍率下(电池滥用状态),电池组的表面最高温度达到67.8 ℃,这将严重衰减锂离子电池的容量。因此,有必要对电池组进行相应的热管理措施,将电池的温度控制在适宜温度范围内。

图3 不含PCM的电池组表面温度最大值Fig.3 Maximum surface temperature of battery pack without PCM

2.2 带PCM的锂离子电池组

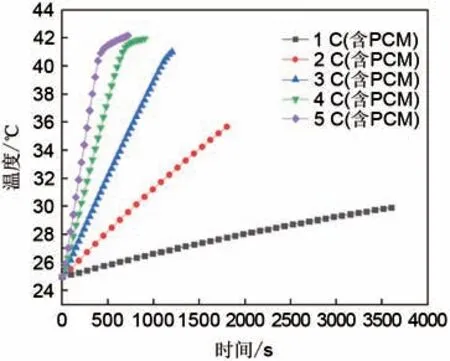

图4 展示的为锂离子电池组在电池间距为8 mm,被PCM 包裹时电池表面温度的上升曲线。从图中可以看出,在5 C 放电倍率下,带PCM 锂离子电池组的温升速率与不带PCM 电池组的温升速率相比明显有所放缓。并且电池组的最高表面温度在各放电倍率下均有所下降,1~5 C 放电倍率下,电池表面的最高温度分别降低了1.32、4.48、8.2、16.55、26.63 ℃。3 C 放电倍率时,电池组表面温度的最高值下降幅度比1、2 C 时大,这主要是1 C、2 C 放电倍率下,电池表面的温度未达到PCM的熔点(即42 ℃),PCM通过显热形式吸收电池产生的热量。当电池在3~5 C 放电倍率下,电池表面温度超过PCM的熔点,PCM通过潜热形式吸收电池产生的热量,此时电池表面的温度上升缓慢甚至不再上升。表4为电池组在1~5 C放电倍率下电池表面温度的最大值。

图4 被PCM包裹的电池组表面温度最大值Fig.4 Maximum surface temperature of battery pack wrapped by PCM

表4 PCM-电池组内电池表面的最高温度Table 4 The maximum temperature of the battery surface in the PCM-battery pack

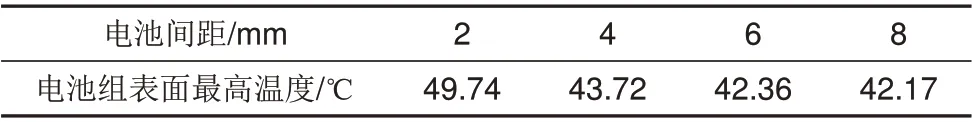

2.3 不同电池间距对PCM-电池组模型温升的影响

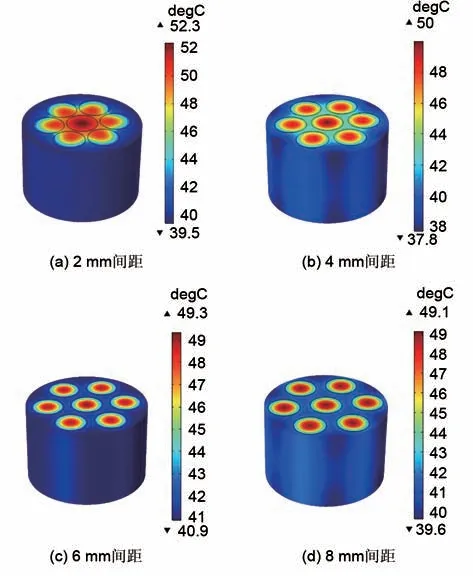

图5 和图6 为PCM-电池组模型在电池间距分别为2、4、6、8 mm 下的温度分布图以及电池表面最高温度随时间变化的曲线图,表5为不同电池间距下的电池组的最高表面温度。从图中可以看出,电池中心位置的温度最高,并由中心向四周温度逐渐降低,而且电池间距的大小也会对电池组的最高温度造成影响,电池间距为2、4、6、8 mm时,电池组内电池中心的最高温度分别52.3、50、49.3、49.1 ℃;表面最高温度分别为49.74、43.72、42.36、42.17 ℃。

图5 不同电池间距对电池组表面最高温度的影响Fig.5 The effect of different cell spacing on the maximum temperature of the battery pack surface

图6 不同电池间距下的表面最高温度Fig.6 The highest surface temperature under different battery spacing

表5 不同电池间距的电池组最高表面温度Table 5 Maximum surface temperature of battery packs with different battery spacing

当电池间距为2 mm时,电池组温度上升经历了三个阶段,第一阶段:电池表面温度快速上升,此时PCM 主要通过微弱的显热形式吸收电池产生的热量;第二阶段:电池表面温度缓慢上升,此时电池表面温度达到了PCM的熔点,PCM通过潜热的形式吸收电池产生的热量,此时电池温度呈现缓慢上升或者不再上升的趋势。第三阶段:电池表面温度快速上升阶段。此时,电池温度达到了PCM的最大相变潜热,PCM 已经完全失效。因此,电池表面温度再次快速上升。当电池间距为4、6、8 mm 时,电池的表面温度都未达到PCM 的最大值,所以此时电池组的温度上升都停留在前两个阶段。电池间距从2 mm 增大至4 mm 时,电池组表面最高温度下降了6.02 ℃;但是当电池间距从6 mm 增大至8 mm 时,电池组表面的最高温度只降低了0.19 ℃,降温效果明显下降。结合图6 和图7,可以得出结论,PCM-电池组模型的电池最佳间距为6 mm 或8 mm,出于最优结构考虑,本研究后续采用8 mm电池间距研究液体流道数量对电池组的影响。

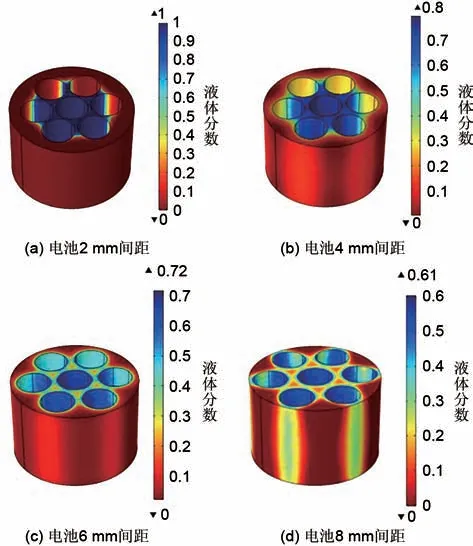

图7 不同电池间距下PCM的液体体积分数Fig.7 The liquid volume fraction of PCM under different battery spacing

图7 为不同电池间距下PCM 液体体积的分布图。从图7(a)可以看出,在2 mm 电池间距下,PCM的中心区域几乎已经全部融化,此时PCM不再具备相变潜热的能力,无法再吸收电池表面产生的热量,电池温度也再次快速上升,这对应于图6中2 mm电池间距的温升曲线。并且,随着电池间距的增大,PCM 的液体体积分数也在逐渐降低,与此同时,PCM 的融化程度也从中心区域向四周逐渐降低。电池之间的间距为2、4、6 、8 mm时,PCM 的液体体积分数最大值分别为100%、80%、72%和61%。由此可见,增大电池间距,有助于降低PCM的融化速率。

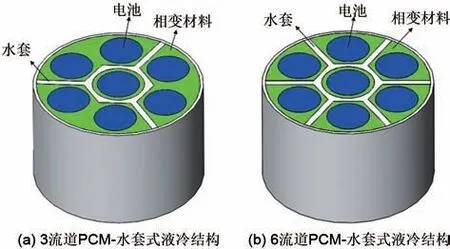

2.4 PCM与水套式液冷耦合对电池组温度的影响

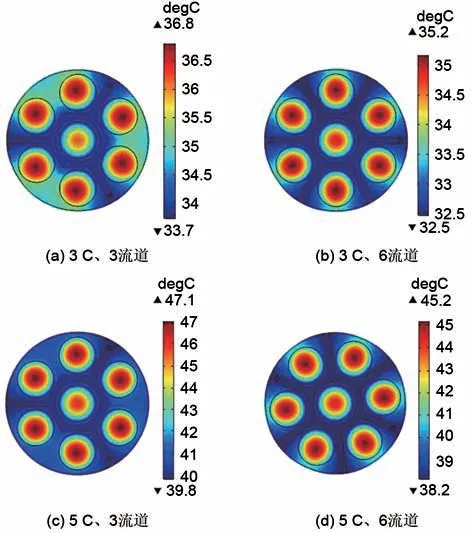

为了研究电池组在PCM 与水套式液体冷却共同作用下的控温性能,设计了两种不同的PCM 与水套式液冷耦合控温结构,如图8所示。电池之间的间距为8 mm,整个系统的初始温度为25 ℃的条件下,研究3 流道结构和6 流道结构对电池组温升的影响。图9 为3 C 和5 C 放电倍率下,电池组在两种不同流道结构下电池组最高表面温度图。从图中可以看出,电池组内中心位置的温度最低,此处流道面积最大,并且越靠近流道的电池温度传导的越快。图9(a)、9(c)的3 流道水套结构的电池组内电池的中心温度在3 C 和5 C 放电倍率下的最高分别为36.8、47.1 ℃;图9(b)、9(d)6 流道结构的电池中心温度在3 C 和5 C 放电倍率下最高为35.2、45.2 ℃。并且从图中可以看出,6流道结构的电池组温度分布的更加均匀,在3 C 和5 C 放电时,中心最高温度比3 流道结构分别降低了1.6、1.9 ℃。因此可以得出结论:6 流道结构的控温模型的控温性能要优于3流道结构。

图8 PCM与液冷耦合模型Fig.8 PCM and liquid cooling coupling model

图9 不同流道数对电池组最高温度的影响Fig.9 The influence of different numbers of runners on the maximum temperature of the battery pack

图10 不同结构布局下电池组的表面温度随时间变化曲线图Fig.10 The surface temperature of the battery pack with different structural layouts over time

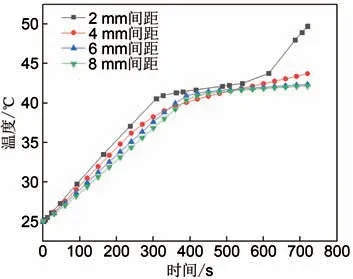

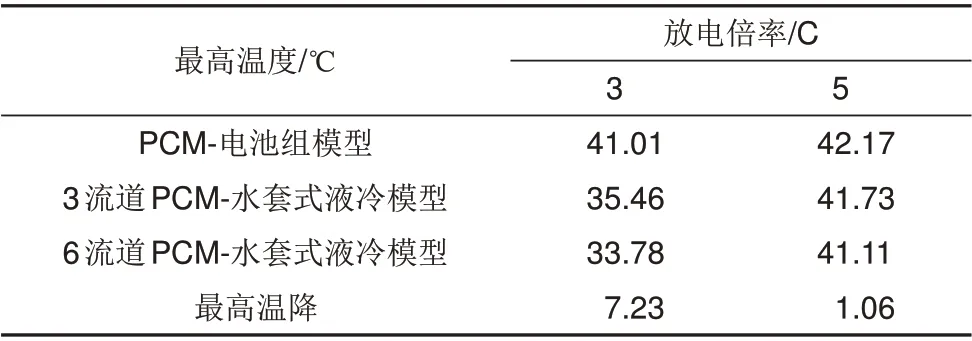

图10 为三种不同模型下电池组最高表面温度随时间变化的曲线图。从图中可以看出,采用PCM 与水套式液冷耦合结构对电池组进行散热,不仅降低了电池组的表面温度,还控制了温度上升的速率,延迟了PCM达到相变熔点的时间。3 C放电倍率下,采用PCM 与水套式液冷耦合散热的电池组温升速率有所下降,并且最高温度也相应降低。5 C放电倍率下,单独采用PCM散热结构对电池组进行控温,电池组在390 s左右达到PCM的熔点,此后电池表面温度开始平缓上升。而增加了水套式液冷结构之后,3 流道PCM-水套式液冷模型的电池组在600 s左右达到PCM的熔点,电池表面温升速率减缓。并且,随着流道数量的增多,电池组表面的温度不断降低。在5 C 倍率放电下,6 流道PCM-水套式液冷模型的电池组表面最高温度比单独采用PCM-电池组降低了1.06 ℃。由此可以看出,采用PCM-水套式液冷结构不仅延缓了PCM的融化时间,而且可以很好地降低电池组的表面温度。表6为不同结构模型下的电池表面最高温度及温降。

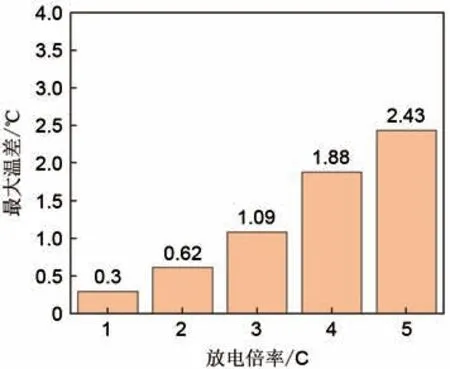

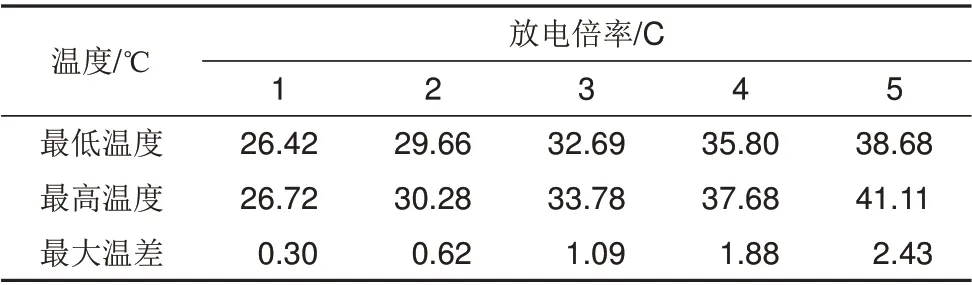

图11 是电池组在1~5 C 放电倍率下,6 流道PCM-水套式液冷耦合控温结构的电池组最高温度与最低温度的差值,表7是其详细值。从图中可以看出,1~5 C 放电倍率下,电池放电倍率增大,电池之间的温差逐渐增大,但整个电池组的最大温差均维持在5 ℃以内,这能保证电池组的正常工作并提高电池组的使用寿命。

表6 不同结构模型下的电池组最高表面温度及温降Table 6 Maximum surface temperature and temperature drop of battery packs under different structural models

图11 各放电倍下电池组的最大温差Fig.11 The maximum temperature difference of the battery pack under various discharge times

表7 不同放电倍率下电池组表面最高温度Table 7 The highest surface temperature of the battery pack under different discharge rates

3 结论

本研究针对圆柱型锂离子电池组设计了一种新型的PCM-水套式液冷耦合散热结构模型。首先研究了电池组在PCM 散热模型下不同电池间距对电池组表面温度的影响,找出PCM 模型的最佳电池布局方式。并根据PCM 模型的最佳电池间距,优化设计了PCM-水套式液冷耦合散热结构模型,即得到PCM散热模型的最佳流道结构,结论如下。

(1)PCM可以有效地吸收电池产生的热量,并且增大电池之间的间距,可以降低电池表面的温度,在一定时间内可以将电池表面的温度控制在适宜的工作温度范围(20~45 ℃),保证电池的正常工作。

(2)PCM-水套式液冷耦合散热模型在6 流道结构下的散热效果要优于3 流道结构。3 C 和5 C放电倍率下,3 流道结构的电池组的表面最高温度为35.46、41.73 ℃;6 流道PCM-水套式液冷结构的电池组的表面最高温度为33.78、41.11 ℃;表面最高温度分别降低了1.68、0.62 ℃。

(3)本研究设计的6 流道PCM-水套式液冷耦合散热模型的电池之间最大温差随着电池放电倍率的增加而逐渐增大,在5 C放电的极端工况下电池间的最大温差也仅为2.43 ℃(适宜温差为5 ℃以内),这表明本模型能够较好地控制电池之间的温差,保证电池组安全运行。