锂离子电池用无溶剂干法电极的制备及其性能研究

郭德超,郭义敏,张啟文,慈祥云,何凤荣,2

(1东莞东阳光科研发有限公司,广东东莞 523871;2四川大学化学工程学院,四川成都 610065)

21 世纪,国际产业大流通与大融通带动了巨大的能源需求与储能需求,同时面临碳排放与环保的压力,对高能量、高倍率、长寿命、无污染的高性能储能装置的需求在快速增长。锂离子电池作为高效率的能源转换装置,率先在手机、笔记本电脑等3 C数码领域得到广泛应用[1-2]。近年来,全球新能源汽车市场进入了快速发展时期,锂离子电池作为新能源汽车的动力首选也得到了快速地发展[3-4]。

当前,纯电动汽车大规模产业化仍然面临着“充电焦虑”、“里程焦虑”和进一步降低成本的问题。其中,如何大幅提高锂离子电池的倍率性能和能量密度最受科研人员的关注[5-7]。电极作为锂离子电池的主要组成部分,深刻影响着储能装置的性能。目前,传统的湿法涂布工艺对于提高电极的体积密度已达到极限,迫切需要开发新的电极制备工艺[8]。

干法电极技术可以提供一种简化工序、减少设备、无溶剂、低能耗、降低二氧化碳排放、环境友好、更高活性物质负载量的储能装置电极片解决方案。早在2004 年,Maxwell 公司[9]成功开发出活性炭干法电极制备技术,并在超级电容器中成熟应用。近年来,科研人员也开始尝试利用干法电极制备技术开发锂离子电池电极[10-12]。Ludwig 等[13]采用静电喷雾沉积工艺,将LiCoO2、C65、PVDF 粉料经过高速分散后,以载流气体通过管道输送至25 kV高压静电式喷涂枪中,并沉积在接地的铝箔上,再经过热辊压使黏结剂发挥作用,达到设计的压实密度,静电喷雾沉积工艺使PVDF和导电剂在活性物质颗粒表面的分布更加均匀,可以保证良好的黏结性和导电性,在容量、倍率、循环、极化等性能上更具优势。但该工艺在可加工性和连续制造方面面临挑战,且PVDF黏结剂与活性物质颗粒间为点接触,电极柔韧性和耐久性能方面仍有提升空间。

本工作采用LiNi0.8Co0.1Mn0.1O2作为活性物质,C65 作导电剂,PTFE 作为主黏结剂,通过高剪切工艺使混合物料中的PTFE纤维化,并经过热辊压工艺压制成自支撑电极膜,随后将电极膜分别热复合于铝箔集流体的两面,最终得到无溶剂干法电极片,电极片的厚度均一,可实现连续化制备。本文重点考察了干法电极片的形貌结构,研究了干法电极制备工艺对锂离子电池电性能的影响。

1 实验部分

1.1 实验材料

采用商业化材料作为无溶剂干法电极的原材料。其中LiNi0.8Co0.1Mn0.1O2(以下简称NCM811)购于乳源东阳光磁性材料有限公司,导电剂为Timcal公司的Super C65炭黑,黏结剂采用Chemours公司的聚四氟乙烯(PTFE)分散树脂粉末。

采用涂炭铝箔作为干法电极的集流体,其是在20 μm 刻蚀铝箔的正反两面各涂覆约2 μm 的导电浆料(EB-012,Acheson 公司)制备而成,导电浆料的主要成分为导电石墨和炭黑。

1.2 无溶剂干法电极片的制备

首先将NCM811、C65、PTFE按91∶3∶6的质量比,通过超高速气流剪切分散均匀,将上述得到的干态混合粉料依次进行两遍热辊压,得到90 μm厚度均匀的自支撑电极膜。将两片电极膜分别放置于涂炭铝箔的上下表面,利用热辊压机在180 ℃下加热固化,使电极膜与集流体之间牢固粘贴,即得到NCM811无溶剂干法电极片。干法电极片的最终厚度为190 μm,体积密度为3.50 g/cm3。

作为对比,采用传统的湿法涂布工艺制备NCM811 湿法电极片。按NCM811∶C65∶PVDF 质量比为91∶3∶6混合均匀,并分散于N-甲基吡咯烷酮(NMP,Sigma Aldrich,99.5%)溶液中,浆料均匀涂覆于涂炭铝箔的两面,随后在鼓风烘箱中80 ℃下干燥60 min,并利用辊压机压制成片。湿法电极片的最终厚度为150 μm,体积密度为3.35 g/cm3。

1.3 结构与性能测试

1.3.1 形貌表征

NCM811颗粒的形貌以及电极片的表面与横截面形貌采用SEM(型号为JSM-6510LV)进行表征。采用EDS(Oxford Instruments)对干法电极片表面的元素分布进行分析。

1.3.2 电化学测试

将上述制备的干法电极片和湿法电极片依次裁切、冲片、干燥,分别组装2016 型纽扣半电池和064060 软包全电池,其中纽扣半电池采用锂金属片作对电极;软包全电池采用湿法涂布石墨负极片作对电极,石墨负极与正极片之间的单位面积容量比(Negative/Positive, N/P 比)为1.11∶1。电解液均采用1 mol/L的LiPF6/EC+EMC体系。

上述电池组装完毕后,需在45 ℃鼓风烘箱中静置48 h,以促进电解液在干法电极片中的渗透。利用LBT21084 6V5A 充放电测试仪(美国Arbin 产)对纽扣半电池和软包全电池进行恒电流充放电测试。

采用辰华CH1660D 电化学工作站对纽扣半电池进行交流阻抗的测试。测试的条件为:交流频率范围100 kHz~10 mHz,交流信号的幅值为5 mV。

2 结果与讨论

2.1 NCM811材料形貌分析

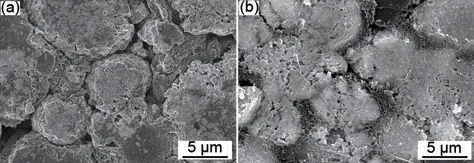

图1 为LiNi0.8Co0.1Mn0.1O2原材料在不同分辨率下的SEM 图。从图1(a)中可以看出,NCM811 颗粒均保持良好的球状,D50 为2~10 μm 不等。从图1(b)进一步放大尺寸后可以看出,球状颗粒是由无数一次小颗粒聚集而成的类球状的二次颗粒,颗粒表面较光滑,轮廓清晰。

图1 不同分辨率下LiNi0.8Co0.1Mn0.1O2材料的扫描电镜图Fig.1 SEM images of LiNi0.8Co0.1Mn0.1O2

2.2 无溶剂干法电极的形貌分析

图2 NCM811湿法涂布电极(a)和干法电极(b)的表面形貌SEM图Fig.2 SEM images of surface morphology of NCM811(a)wet coating electrode and(b)dry electrode

图2(a~b)分别为NCM811 湿法涂布电极和干法电极的表面形貌SEM 照片。从图中可以看出,经过辊压后,两种电极片的表面被压平,且部分NCM811二次颗粒发生了一定程度的球裂现象。电极片在辊压前颗粒与颗粒之间存在大量的间隙,为了提高电极的体积密度,必须施加巨大的碾压力,使颗粒之间接触更加紧密。在合理的压实密度范围内,NCM811电极片表面的球裂属于正常现象,不会对电极性能造成显著影响[14]。另外,从图2(b)中可以看出,干法电极表面贴附了一层由PTFE纤维组成的黏结剂网,分析认为它可以提高电极的柔韧性,防止部分没有接触到黏结剂的活性物质颗粒从电极表面脱落。

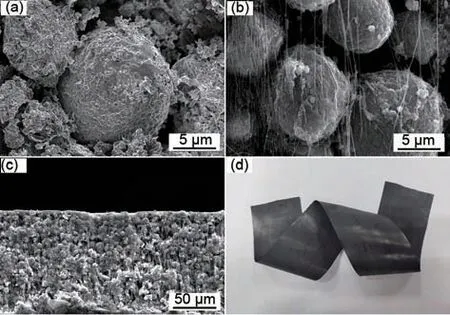

图3(a)为NCM811湿法涂布电极的横截面SEM照片。从图中可以看出,电极内部的NCM811二次颗粒保持着良好的球形度。图3(b~c)为不同放大倍率下的NCM811 干法电极的横截面SEM 照片,从图中可以看出,纤维状PTFE 广泛地分布在NCM811 颗粒的周围,使其形成一个致密、完整、柔性的三维网状结构,从而赋予了干法电极优异的柔韧性。另外,均匀分布的NCM811颗粒通过纤维状PTFE相互连接,颗粒之间形成了较多的细小孔隙,为电解液的浸润提供了通道。从图3(d)干法电极膜的电子照片中也可以看出,电极膜可承受360°折弯而无回弹,表明了其优异的自支撑性。

图3 NCM811湿法涂布电极(a)和干法电极[(b)、(c)]的横截面SEM图,干法电极膜的电子照片(c)Fig.3 SEM section images of NCM811(a)wet coating electrode and[(b)、(c)]dry electrode;(c)picture of dry electrode film

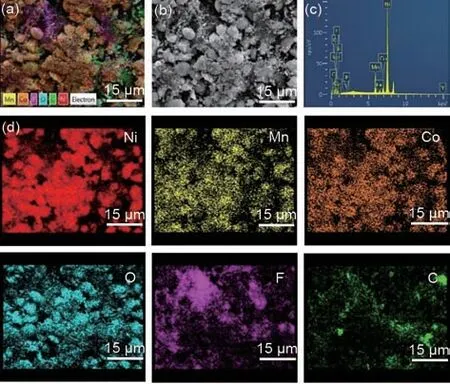

图4 为NCM811 干法电极表面的元素分布图。从图中可以看出,Ni、Mn、Co、O 元素均匀地分布在干法电极中,表明干法电极制备工艺对NCM811 材料没有造成破坏。此外,F、C 元素大致均匀地分布在干法电极中,受干法电极制备过程中分散工艺的影响,PTFE纤维和C65导电剂存在轻微的局部团聚现象。以上结果与SEM、XRD 测试结果基本吻合。

图4 NCM811干法电极表面的元素分布图Fig.4 The EDS element mappings of NCM811 dry electrode

2.3 电性能测试与分析

2.3.1 倍率充放电测试

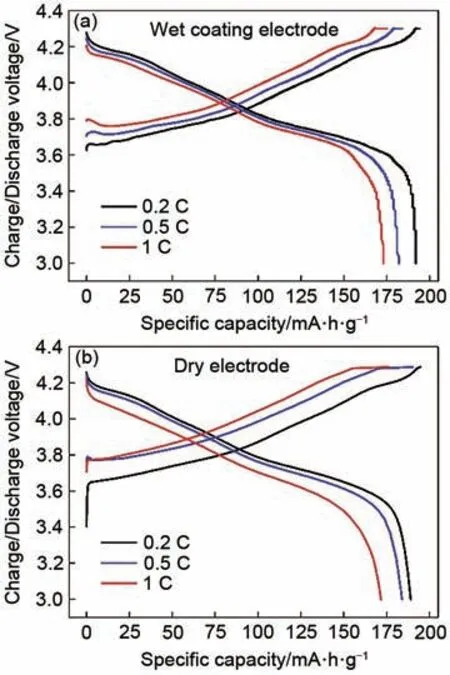

以纽扣半电池评价不同电极的充放电曲线。图5分别为湿法涂布电极和干法电极在0.2、0.5、1 C不同倍率下的充放电曲线图。从图中可以看出,两种电极样品相似,均在3.0~4.3 V展现出了两个电压平台,是典型的NCM811正极材料的充放电平台特征,说明无论湿法涂布工艺还是干法工艺均未对NCM811材料的结构和充放电机理造成影响。对比发现,湿法涂布电极在0.2、0.5、1 C 下的放电比容量分别为196、185.3 和176.6 mA·h/g,而干法电极在不同倍率下的放电比容量分别为189.1、184和171.8 mA·h/g,干法电极样品的充放电比容量略低于湿法涂布电极。

图5 NCM811电极组装的纽扣半电池在不同倍率下的充放电曲线:湿法涂布电极(a)和干法电极(b)Fig.5 Comparative charge and discharge voltage profiles under different rates of(a)wet coating electrode;(b)dry electrode

2.3.2 电化学交流阻抗测试

图6 湿法涂布电极和干法电极组装的纽扣半电池的交流阻抗曲线图Fig.6 Comparison of electrochemical impedance spectra between wet coating electrode and dry electrode half cell

为进一步分析解释干法工艺对NCM811正极材料充放电性能的影响,本工作研究了纽扣半电池在初始阶段以及循环充放电50 圈后交流阻抗的变化情况,图6 为进行交流阻抗测试得到的Nyquist 谱图。从图中可以看出,在新鲜电池阶段,干法电极在高频区和中频区的半圆半径略大于湿法涂布电极,表明干法电极的电极-电解质界面阻抗和电荷传递阻抗略大,推测造成这种现象的原因可能是在初始的循环过程中,干法电极中由PTFE纤维构成的黏结剂网包覆在活性物质和导电颗粒表面,形成一层钝化网,在一定程度上阻碍了电解液的渗透和Li+的嵌入和脱出,导致电池阻抗大。而经过50 圈循环充放电后,由于Li+不断的来回穿插且电极片被电解液更好地浸渍,上述钝化网被逐渐冲破,包覆住的活性物质和导电颗粒被释放出来并形成更加良好的导电网络,因此干法电极的界面阻抗均发生了较明显的下降。50 圈循环后,干法电极的半圆半径略小于湿法涂布电极,表明其界面阻抗稍低。

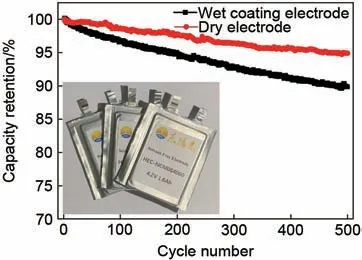

2.3.3 循环充放电性能测试

分别以湿法涂布电极和干法电极装配064060型软包全电池,在1 C/1 C倍率下经25 ℃常温循环充放电500 圈,容量随循环次数的变化情况如图7所示。与湿法涂布电极相比,使用干法电极的软包全电池的循环性能有了很大地提升,经500圈循环后,其容量保持率为94.89%。而采用湿法涂布电极的软包全电池的容量持续下降,500圈循环后仅保持了89.84%的初始容量。

图7 NCM811电极组装的软包全电池电子照片及其循环性能Fig.7 Cycle performance obtained from wet coating electrode-full cell and dry electrode-full cell

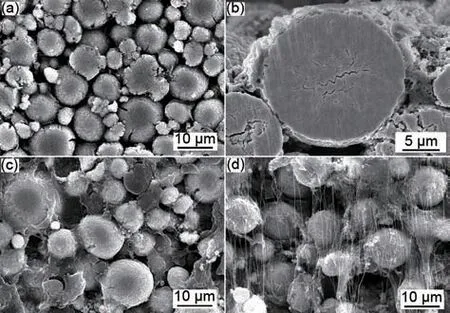

图8 NCM811湿法涂布电极[(a)~(b)]和干法电极[(c)~(d)]经500圈充放电后的表面和截面SEM图Fig.8 SEM images of(a~b)NCM811 wet coating electrode and(c~d)dry electrode after 500 cycles

对500圈循环后电极片的形貌进行了表征,如图8所示。从图8(a)可以看出,由于高电位下电解液的侵蚀,湿法涂布电极表面的颗粒间分界处出现了一定的空隙;循环过后的球形正极材料颗粒体积发生膨胀,部分颗粒表面出现了不同宽度的裂缝。从图8(b)湿法涂布电极正极材料颗粒的剖面放大图进一步看出,由于在循环过程中产生的应力不断积累,导致NCM811 正极材料颗粒内部出现了裂纹,这也是其电化学性能下降的重要原因之一。500圈循环后干法电极的表面和截面图分别如图8(c)、(d)所示,可以看出,纤维状的PTFE 在500 圈循环后仍保持网状结合结构,均匀分布在干法电极的表面和内部,干法电极中的NCM811颗粒表面的裂缝显著少于湿法电极,说明PTFE纤维网络结构有利于增强电极材料在长时间循环过程中的稳定性,且三维网络结构的黏结剂可以防止活性物质颗粒在循环过程中发生脱落。综上原因使得干法电极表现出了良好的循环稳定性能,适合应用于高功率、长寿命锂离子电池。

3 结论

本文采用无溶剂电极制备技术成功制备了锂离子电池用LiNi0.8Co0.1Mn0.1O2干法电极片,分别通过纽扣半电池和软包全电池对干法电极片的电性能进行了考察。结果表明,在干法电极内部形成了一个致密、完整、柔性的黏结剂网络结构,采用干法电极的软包电池经500圈循环充放电后,容量保持率为94.89%,相较于传统的湿法涂布电极提高了约5 个百分点。干法电极中由PTFE 纤维链构成的三维网络结构,可以有效抑制活性物质颗粒在充放电过程中的体积膨胀,防止活性物质颗粒在循环过程中从集流体表面脱落。鉴于此,认为锂离子电池无溶剂干法电极技术是一种具有潜力的电极制备技术。