纳米颗粒对二元硝酸盐表面张力和密度的影响

熊亚选,张 慧,吴玉庭,丁玉龙

(1北京建筑大学供热供燃气通风及空调工程北京市重点实验室,北京 100044;2北京工业大学传热强化与过程节能教育部重点实验室,北京 100124;3英国伯明翰大学化工学院,伯明翰 B15 2TT)

熔盐作为一种具有优良传热性能的介质,在太阳能光热领域、“谷电”储热领域、工业高温间歇性余热回收领域都具有很好的应用前景。熔融盐密度和表面张力的大小直接决定着其传热性能的好坏。确定熔融盐的密度和表面张力对传热储热工质的优选具有极其重要的意义。

针对熔融盐的密度和表面张力,已经有许多的学者进行了研究。A∙И∙别略耶夫等[1]对大量的熔融盐的密度进行了实验研究,并且给出了与温度之间的拟合关系式。Li 等[2]利用阿基米德法测量了LiNO3-NaNO3-KNO3-NaNO2-KNO2共晶盐,液态时不同温度下的密度,得到温度和密度之间的拟合关系式,并且给出了预测混合共晶盐密度的模型。Wu 等[3]在solar salt 中加入了多壁碳纳米管,并利用阿基米德法对其密度进行测量,实验结果表明,在基盐中加入多壁碳纳米管后密度变化不大。Zou等[4]在Hitec 盐中加入硝酸钙后利用阿基米德法对其密度进行实验测量,结果表明,其密度随温度呈线性变化,且熔融盐的密度随温度的升高而降低。Xiong 等[5]制备出了6 种不同组成比的四元溴化盐,并且通过阿基米德法和拉筒法对其进行密度和表面张力的测量,结果表明,密度和表面张力均随温度呈线性变化。Hong 等[6]对K2O-NbO5熔融体系的表面张力进行了研究,结果表明,增加K2O的比例熔融盐体系的表面张力会减小。Kubíková等[7]利用最大气泡压力法对LiCl-NaCl-ZnCl2熔融盐体系的表面张力进行了测量,并得到了熔融盐表面张力随温度变化的拟合关系式。这些研究人员对熔融盐的密度和表面张力进行了测量,都为今后优选出具备良好传热储热性能的介质提供了基础数据支撑。

文献综述表明,近年来许多的研究人员对熔融盐的密度和表面张力进行研究,但是单一组分和多组分熔融盐作为传热储热介质还存在熔点偏高、工作温度范围较窄、储热成本偏高等缺点。solar salt作为应用最为广泛的熔融盐之一,在其中加入SiO2纳米颗粒后比热容最大提高28.9%[8]。而在solar salt中加入SiO2纳米颗粒后,其密度和表面张力却未见有公开发表的文章。本文通过阿基米德法和拉筒法对高温熔融法制备的纳米熔盐复合材料进行密度和表面张力的测量。最终得到密度和表面张力随温度变化的拟合关系式,为优选出适合于传热储热性能的介质提供数据支撑。同时对高温熔融法制备的纳米熔盐的机理进行分析。

1 实验材料与方法

1.1 纳米熔盐的制备

本实验所用材料为NaNO3、KNO3和30 nm 的SiO2纳米颗粒。所有实验材料在制备纳米熔盐之前均需要经过干燥处理。使用型号为Mettler Toledo ME104,精度为0.1 mg 的电子天平对干燥后的熔融盐和纳米颗粒进行称量。见表1,按照比例将基盐及纳米颗粒进行称量后,利用高温熔融法将SiO2纳米颗粒均匀分散至基盐中,将制备好的纳米熔盐样品放入干燥箱中保存备用。

表1 基盐及纳米熔盐的组成Table 1 Composition of base salt and molten salt nanofluids

1.2 实验系统

图1 实验系统组成Fig.1 Configuration of experimental system

实验系统由测量系统、加热系统、控制系统和支撑系统组成。实验系统如图1(a)所示。测量系统由高精度电子天平(型号为METTLER TOLEDO ME104,精度为0.1 mg)、数据采集器(型号为key sight 34872A)、热电偶(K 型)、探头组成;加热系统由电加热炉和坩埚组成;控制系统由电压调整器(型号为T6-1-4-060DC)、智俊软件组成;支撑系统由升降台、钢架、玻璃板组成。

1.2.1 密度实验台

密度是一个重要的物性参数,尤其对于用作传热蓄热工质的熔融盐。熔融盐的密度大时,能够减少传热储热系统中的占地面积,有效节约经济成本。在众多密度测量的方法中,阿基米德法以其操作简单、测量精度高等优点,更加适合于测量高温下液体的密度。

对纳米熔盐的密度进行测量时,需要耐高温的密度探头,因此选用316 L 不锈钢制成如图1(b)所示的密度探头。先将密度探头用铂金丝悬挂在电子天平底部,称量得到其质量为m1,后使探头完全浸入液体中,待探头保持稳定且电子天平达到平衡后,得到电子天平读数m2,由式(1)计算可得液体密度。

式中,m1为悬挂于电子天平底部密度探头的质量,g;m2为密度探头浸入到待测液体内电子天平的数值,g;g为重力加速度,取9.81 m/s2;V为探头的体积,m3。

1.2.2 表面张力实验台

表面张力是一个重要的物性参数,是物质传热性能好坏的决定因素之一。表面张力与液相传输系数N成正比,增大熔融盐的表面张力能够有效提高其传热效率。拉筒法以其操作简单、能够实现准确测量等优点,更加适用于测量高温下液体的表面张力。

在使用本实验台对纳米熔盐的表面张力进行测量时,需要选择耐高温的拉筒,拉筒示意图如图1(c)所示。表面张力由式(2)计算可得。

式中,R为拉筒底环平均半径,m;m1为拉筒脱离熔盐液面时电子天平的最大读数,g;m0为拉筒质量,g;g为重力加速度,取9.81 m/s2;C为仪器系数。

2 结果与讨论

为了减少熔融盐内部自然对流对测量结果的影响,密度及表面张力实验均在降温的过程中进行测量。熔融盐冷却速率小于2 K/min。

2.1 实验台精度验证

2.1.1 密度实验台精度验证

采用阿基米德法测量纳米熔盐液体密度时,采用已知体积的316 L不锈钢重锤作为密度探头,在测量纳米熔盐的密度之前,先用已知密度的液体对密度探头进行标定,可由式(3)对密度探头的体积进行计算。

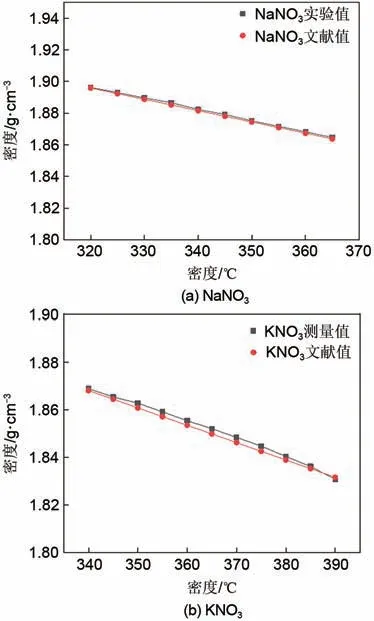

本实验采用去离子水作为已知液体,由式(3)得到重锤的体积为2.4388 cm3。对重锤体积进行标定后,通过对KNO3、NaNO3的密度进行测量,验证实验台精度,两种熔融盐的密度测量结果与文献[1]中的密度进行比较。

图2 密度实验台精度验证Fig.2 Accuracy verification of experimental stand

密度实验台精度验证如图2所示。密度实验台测得NaNO3、KNO3的密度与参考文献[1]上给出的密度值变化趋于一致,并且最大偏差值低于0.12%,考虑到文献值存在的误差,本实验台的密度测量精度满足实验要求。

2.1.2 表面张力实验台精度验证

采用拉筒法测量纳米熔盐液体表面张力前,可通过测量已知液体的表面张力,通过式(4)对表面张力实验台的仪器系数进行标定。

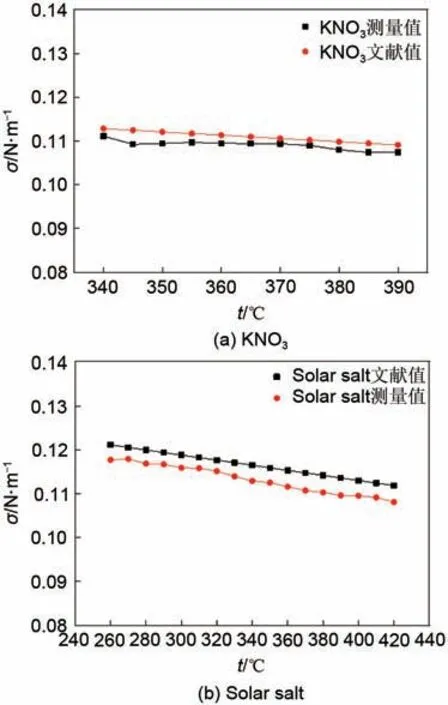

本实验先对NaNO3的表面张力进行测量,得到仪器系数C。由式(4)可知,仪器系数C与温度无关,对NaNO3在5个温度工况点下的表面张力进行测量,并且每个温度工况点采集3 次测实验数据,通过最终的计算得到本实验台的仪器系数C=0.00053。对KNO3和solar salt 的表面张力进行测量后,与文献值[1,9]进行对比,如图3所示。

图3表明本实验台对熔融盐的表面张力测量结果与文献值随温度变化的趋势趋于一致,最大偏差值低于4.0%,考虑到文献值存在的误差,本实验台的表面张力测量精度满足实验要求。

图3 表面张力实验台精度验证Fig.3 Accuracy verification of surface tension test bench

2.2 纳米熔盐密度分析

研究表明,在solar salt 中加入SiO2纳米颗粒后,熔点会有一定程度的下降,分解温度会有一定程度的提高[10]。并且solar salt 的熔点为218.2 ℃,所以当熔盐加热到250 ℃时,已经完全熔化;当熔盐温度超过600 ℃时,熔盐会开始分解。温度较高和温度较低都会对实验测量的数据产生影响,造成较大的实验误差。因此基盐及纳米熔盐密度实验数据测定范围为260~500 ℃。

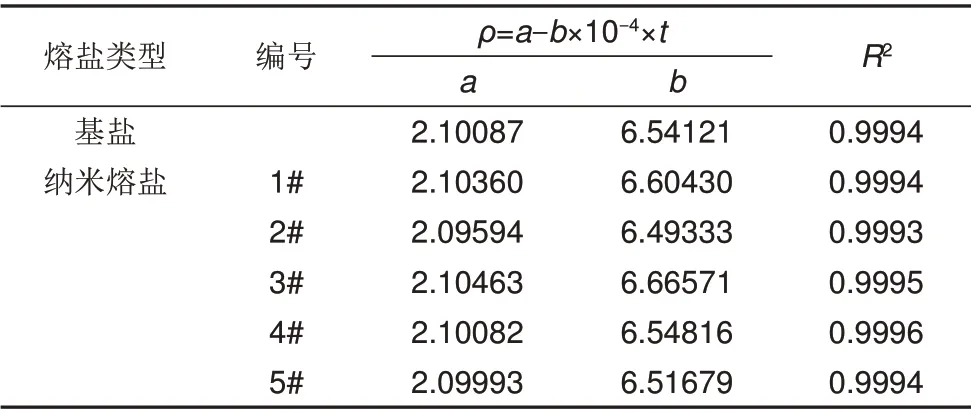

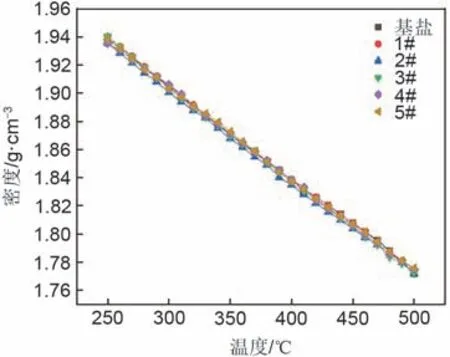

利用阿基米德法对基盐及5种加入30 nm SiO2纳米颗粒的纳米熔盐的密度进行测量,每隔10 ℃进行一次测量,对得到的实验数据进行整理和分析,拟合公式以及拟合系数见表2。样品的密度随温度变化如图4所示。

实验发现,在温度测量范围内,基盐的密度在1.7720~1.9389 g/cm3,密度随温度的升高呈直线下降趋势。1#纳米熔盐的密度在1.7722~1.9405 g/cm3,对数据进行拟合后,拟合系数在0.9994 以上,拟合程度较好。2#纳米熔盐的密度在1.7720~1.9356 g/cm3,密度随温度变化的趋势和基盐及一般熔盐密度的变化趋势保持一致,均随温度的升高呈下降趋势。3#和4#纳米熔盐的密度在1.7721~1.9404 g/cm3和1.7749~1.9352 g/cm3之间,拟合系数都在0.9995 以上,其中4#纳米熔盐的拟合系数最大,拟合程度最好。5#纳米熔盐的密度在1.7758~1.9384 g/cm3之间,随温度升高呈下降趋势。

表2 密度拟合公式的参数Table 2 Parameters of density fitting formula

图4 样品密度随温度的变化Fig.4 Variation of sample density with temperature

图5 样品密度随纳米颗粒浓度的变化Fig.5 Variation of sample density with nanoparticle concentration

如图4所示,基盐及纳米熔盐的密度均随温度的升高呈直线下降趋势,且5种纳米熔盐的密度与基盐的密度基本保持一致。如图5所示,在不同温度工况点下,5 种纳米熔盐的密度和基盐的密度均处在同一水平线上,即同一温度工况点下,纳米熔盐和基盐的密度保持一致。由于SiO2纳米颗粒的密度为2.20 g/cm3,与solar salt的密度相差不大,且在solar salt 中加入的SiO2纳米颗粒较少,因此SiO2纳米颗粒对solar salt的密度影响可忽略不计。

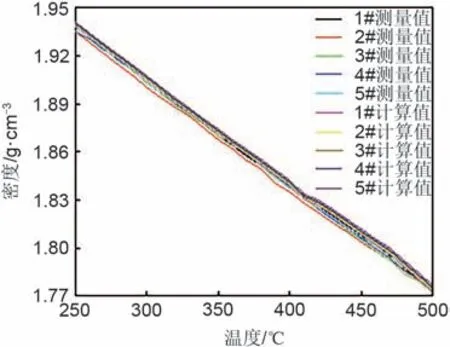

根据混合物密度计算公式[11]对纳米熔盐的密度进行计算后,与实验测量得到的密度进行对比,如图6所示。图6中,1#纳米熔盐密度的测量值与计算值的最大偏差与最小偏差分别为0.104%和0.008%;2#纳米熔盐密度的测量值与计算值的最大偏差为0.327%,最小偏差为0.074%;3#纳米熔盐密度的测量值与计算值的最大偏差为0.350%,最小偏差为0.007%;4#纳米熔盐密度的测量值与计算值的最大偏差为0.291%,最小偏差为0.007%;5#纳米熔盐密度的测量值与计算值的最大偏差为0.302%,最小偏差为0.030%。对比后发现,采用阿基米德法测量的密度值与采用混合物密度计算公式计算的密度值相差较小,可认为在solar salt中加入SiO2纳米颗粒后,熔融盐的密度不会发生改变。

图6 纳米熔盐密度测量值与计算值对比Fig.6 Comparison between measured and calculated values of density of molten salt nanofluid

文献[12]中提出,在熔融盐中加入SiO2纳米颗粒后,由于分子间作用力和纳米熔盐配制过程中的搅拌作用,熔融盐和纳米颗粒在熔盐体系中会形成一种纳米云核。纳米云核中纳米颗粒被大量的熔融盐包裹,此时SiO2纳米颗粒的密度对纳米云核的密度影响可以忽略不计,纳米云核的密度始终与基盐的密度保持一致。

2.3 纳米熔盐表面张力分析

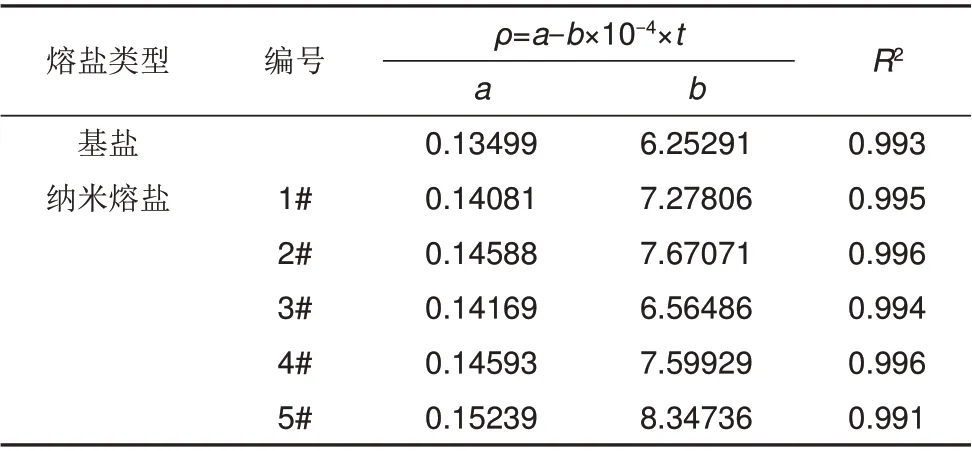

利用拉筒法对配制的基盐及5 种加入30 nm SiO2纳米颗粒的纳米熔盐的表面张力进行测量,每隔10 ℃进行一次测量,对得到的实验数据进行整理和分析,拟合公式以及拟合系数见表3。

表3 表面张力拟合公式的参数Table 3 Parameters of surface tension fitting formula

样品的表面张力值随温度变化如图7所示。可以看到,在250~480 ℃内,基盐的表面张力在0.1044~0.1188 N/m,表面张力随温度的升高呈下降趋势。1#纳米熔盐的表面张力在0.1059~0.1219 N/m,对数据进行拟合后,拟合系数在0.995 以上,拟合程度较好。2#纳米熔盐的表面张力在0.1117~0.1301 N/m,拟合系数为0.996,随温度变化的趋势和基盐及一般熔盐表面张力的变化趋势保持一致,均随温度的升高呈下降趋势。3#和4#纳米熔盐的表面张力在0.1075~0.1232 N/m 和0.1085~0.1265 N/m,拟合系数都在0.994 以上,其中4#纳米熔盐的拟合系数与2#纳米熔盐的拟合系数相同,均为0.996,拟合程度最好。5#纳米熔盐的表面张力在0.1115~0.1305 N/m,拟合系数为0.991。

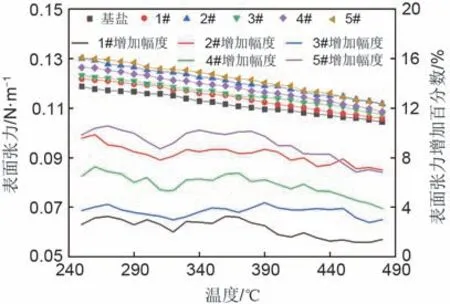

图7 样品表面张力随温度的变化Fig.7 Variation of sample surface tension with temperature

如图7所示,纳米熔盐的表面张力均随温度的升高呈下降趋势,与单组分熔融盐和多组分混合熔融盐的表面张力随温度变化的趋势保持一致。5 种纳米熔盐的表面张力与基盐相比均有所增大。与基盐相比,1#纳米熔盐的表面张力增加幅度最小,平均提高2.32%;5#纳米熔盐的表面张力增加幅度最大,平均提高9.14%;2#纳米熔盐表面张力平均提高8.26%;3#纳米熔盐表面张力平均提高3.66%,4#纳米熔盐表面张力平均提高5.85%。

图8为不同温度工况点下样品表面张力随纳米颗粒浓度的变化情况,当SiO2纳米颗粒浓度(质量分数,下同)为0.3%时,纳米熔盐的表面张力出现一个小峰,当SiO2纳米颗粒浓度为0.5%,纳米熔盐的表面张力随之减小,随后开始增大。文献[12]中提出,在熔融盐中加入SiO2纳米颗粒后,由于分子间作用力和纳米熔盐配制过程中的搅拌作用,熔融盐会在纳米颗粒周围形成一种纳米云核,由于熔融盐会包裹在纳米颗粒周围,而将熔融盐吸附在纳米颗粒周围的力会随熔融盐与纳米颗粒的距离发生变化,与纳米颗粒直接接触的熔融盐受到的作用力较大,不容易再一次变成游离的熔融盐,而距离纳米颗粒较远的熔融盐,由于所受到的力较小,会受到温度等因素的影响,更加容易再次处于游离态。而当加入特定的SiO2纳米颗粒浓度时,熔融盐受到的力能够使得其包裹在SiO2纳米颗粒周围,即出现如图8所示中存在的小峰。而当加入的SiO2纳米颗粒浓度逐渐增大时,熔融盐分子与SiO2纳米颗粒形成的纳米云核的尺寸开始发生变化,因此表面张力随SiO2纳米颗粒浓度的增大而增大。

图8 样品表面张力随纳米颗粒浓度的变化Fig.8 Variation of sample surface tension with nanoparticle concentration

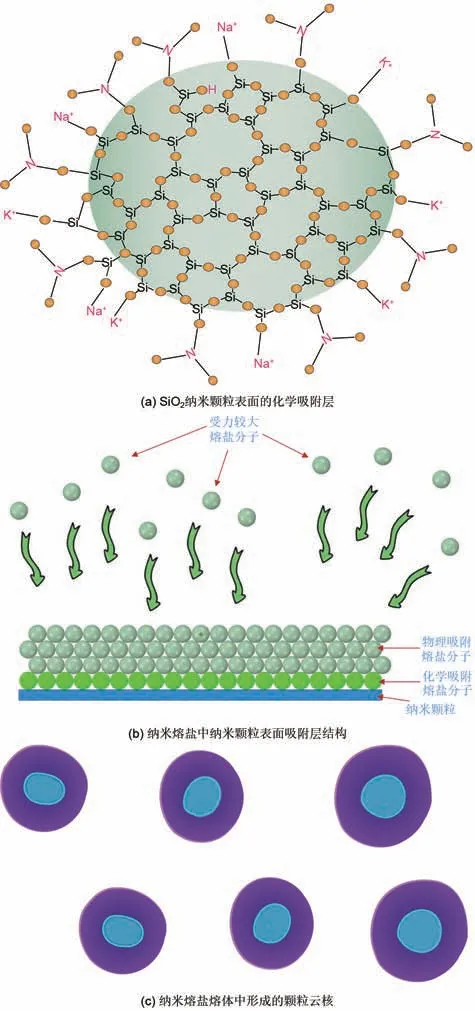

2.4 纳米熔盐机理分析

将纳米颗粒加入熔融盐中,能够改变熔融盐的熔点、比热容、热导率等热物性[13-14]。在已有的文献中除了热物性进行测量外,也对纳米熔盐强化机理进行研究,并且提出了多种模型对纳米熔盐强化机理进行解释[15-17],但是这些机理描述前后存在许多矛盾。而纳米熔盐配制方法的不同也存在着不同的纳米熔盐热物性强化机理。本实验采用高温熔融法,将SiO2纳米颗粒分散至solar salt中,配制得到纳米熔盐。对纳米熔盐的密度和表面张力进行了实验测量。并以此为例,对纳米熔盐强化密度和表面张力的机理进行分析。

在使用高温熔融法制备纳米熔盐时,SiO2纳米颗粒具有很强的活性,当与solar salt进行混合后,SiO2纳米颗粒表面缺少的配位的原子,会与solar salt 中的碱金属原子和氧原子作用,形成K—O 键和Na—O 键以及Si—O 键,如图9(a)所示。因此solar salt 由于化学键的作用会在SiO2纳米颗粒表面形成稳定的化学吸附层,在使用高温熔融法对纳米熔盐进行搅拌时,熔盐分子会由于范德华力和静电力的作用,吸附在纳米颗粒表面,形成多层物理吸附层,如图9(b)所示。而当纳米颗粒最外层熔盐分子受到的范德华力和静电力作用处于平衡时,会形成以SiO2纳米颗粒为中心周围包裹着熔盐分子的纳米云核,利用高温熔融法将SiO2纳米颗粒分散至熔融盐中形成的纳米云核如图9(c)所示。

采用高温熔融法制备纳米熔盐时,由于范德华力和静电力的作用会有大量的熔盐分子包裹在SiO2纳米颗粒周围,而SiO2纳米颗粒的密度为2.20 g/cm3,与solar salt 的密度相差不大,且在solar salt 中加入的SiO2纳米颗粒较少,因此形成的纳米云核中熔融盐分子的密度占主导地位,SiO2纳米颗粒对solar salt的密度影响可忽略不计,也能够很好地解释在密度实验中测得5种纳米熔盐的密度与基盐的密度保持一致。

表面张力是液体表面分子为了对抗与液体内部分子之间的作用力而产生的力。在solar salt中加入SiO2纳米颗粒后,会有大量的熔盐分子包裹在SiO2纳米颗粒周围,形成纳米云核后会对熔盐液面的分子产生一个作用力,因此在solar salt中加入SiO2纳米颗粒后,会使得熔盐的表面张力增大。在熔盐系统中形成的纳米云核对表面张力的影响会随着SiO2纳米颗粒周围熔盐厚度的改变而改变。当在solar salt中加入的SiO2纳米颗粒浓度小于0.3%时,由于SiO2纳米颗粒浓度较小,包裹在SiO2纳米颗粒的熔盐分子早已达到饱和,因此表面张力会随着SiO2纳米颗粒浓度的增加而增加。而当SiO2纳米颗粒浓度大于0.3%,小于0.5%时,此时包裹在SiO2纳米颗粒周围的熔盐分子未达到饱和,此时的表面张力会减小。当SiO2纳米颗粒的浓度大于0.5%时,由于加入的SiO2纳米颗粒的浓度较大,纳米云核中熔盐分子层的厚度较薄,纳米云核之间开始相互作用,而纳米云核的聚集会增大对熔盐表面分子的引力,同时SiO2纳米颗粒也会对熔盐表面的分子产生一个作用力,从而使得表面张力增大,并且会随着SiO2纳米颗粒浓度的增加表面张力也随之增大。

图9 纳米熔盐的形成机理Fig.9 Formation mechanism of molten salt nanofluid

3 结论

利用高温熔融法,将30 nm的SiO2纳米颗粒分散至solar salt 中,制得5 种纳米熔盐,并对solar salt 和5 种纳米熔盐的密度和表面张力进行实验测量,提出高温熔融法制备纳米熔盐的形成机理,并对纳米颗粒对熔融盐密度和表面张力的影响机理进行解释分析。主要得出以下结论。

(1)搭建的密度-表面张力实验台能够在高温下测量熔体的密度和表面张力,密度实验台的最大偏差值低于0.12%,表面张力实验台的最大偏差值低于4.0%;利用高温熔融法在solar salt 中加入30 nm的SiO2纳米颗粒,制备了基盐及5种纳米熔盐,得到了纳米熔盐密度和表面张力随温度和SiO2纳米颗粒浓度的变化情况,并对实验数据进行拟合得到了密度和表面张力随温度的拟合关系式。

(2)纳米熔盐的密度不随SiO2纳米颗粒浓度的改变而改变,且5种纳米熔盐的密度均与基盐的密度保持一致。

(3)纳米熔盐的表面张力与加入的SiO2纳米颗粒浓度有关,当SiO2纳米颗粒浓度小于0.5%时,纳米熔盐的表面张力先增大后减小;当SiO2纳米颗粒浓度大于0.5%时,纳米熔盐的表面张力随SiO2纳米颗粒浓度的增加而增大。

(4)采用高温熔融法制备纳米熔盐时,由于SiO2纳米颗粒表面缺少配位的原子,熔融盐分子会在SiO2纳米颗粒周围先形成化学吸附层,随后由于搅拌的作用,形成物理吸附层,最终以纳米云核的形式存在于熔盐体系中。