动态工况下车用燃料电池系统热力学分析

陈 曦,贺凌轩,刘芹孝,方 叶,龙施淳,万忠民

(湖南理工学院机械工程学院,湖南岳阳 414006)

质子交换膜燃料电池(PEMFC)可在较低温度下快速启动和响应,在电化学发电过程中生成水和热量,具有效率高、响应速度快、零污染等优点[1-2],被认为是一种具有广阔前景的零排放汽车电源[2]。为研究动态车用燃料电池系统特性,研究人员已开展了许多相关工作。Hamelin 等[3]率先研究了PEMFC 不考虑附属设备能耗的动力学行为。Yan 等[4]系统地研究了各种操作条件对PEMFC 动态性能的影响。研究结果表明,在大阶跃电流和高工作电流密度下,工作压力越高,燃料电池动态性能越好,阴极湿度的降低对燃料电池的稳态和动态性能有负面影响。Loo 等[5]模拟了0.25~1.4 A/cm2负载的PEMFC 的动态行为,但未对其模拟仿真结果进行实验验证。Henning 等[6]对114 kW 燃料电池电堆动态响应进行了实验测试,结果表明燃料电池电堆峰值效率和系统峰值效率分别为66%、63.7%。

以上研究主要针对车用燃料电池电堆的动态响应,但很少从系统集成的角度出发,考虑燃料电池动力系统附属设备的动态响应情况。为更全面地掌握燃料电池系统的瞬态响应行为,本文针对车用燃料电池系统,充分考虑空压机、加湿器、冷却水泵及氢气循环泵等附属设备的能耗情况,分析了动态工况下车用燃料电池系统热力学性能,计算了变负载电流变化时燃料电池动力系统输出电功率及系统效率,得到了温度、湿度等运行参数与系统热力学性能的映射关系。

1 系统组成

车用PEMFC 动力系统主要由PEMFC 电堆及空气压缩机、循环水泵、氢气循环泵、加湿器等设备组成。系统原理如图1所示,参数见表1。

图1 质子交换膜燃料电池系统原理Fig.1 Schematic diagram of proton exchange membrane fuel cell system

2 模型建立

为保证燃料电池动力系统的正常运行,系统附属设备工作过程中将产生一定的寄生功率。这些能耗一定程度上影响着系统整体性能,具体热力学建模如下。

2.1 PEMFC电堆

本文燃料电池电堆由180个单片PEMFC组成。考虑到燃料电池是一个复杂的电化学系统,涉及化学反应、热力学和传热传质过程,在以下假设的基础上建立了数值模型:①氢气纯度100%,空气由21%的氧气和79%的氮气组成;②所有气体都被视为理想气体,气体泄漏可以忽略不计;③电堆的热损耗忽略不计;④电堆的运行条件与单片电池一致。

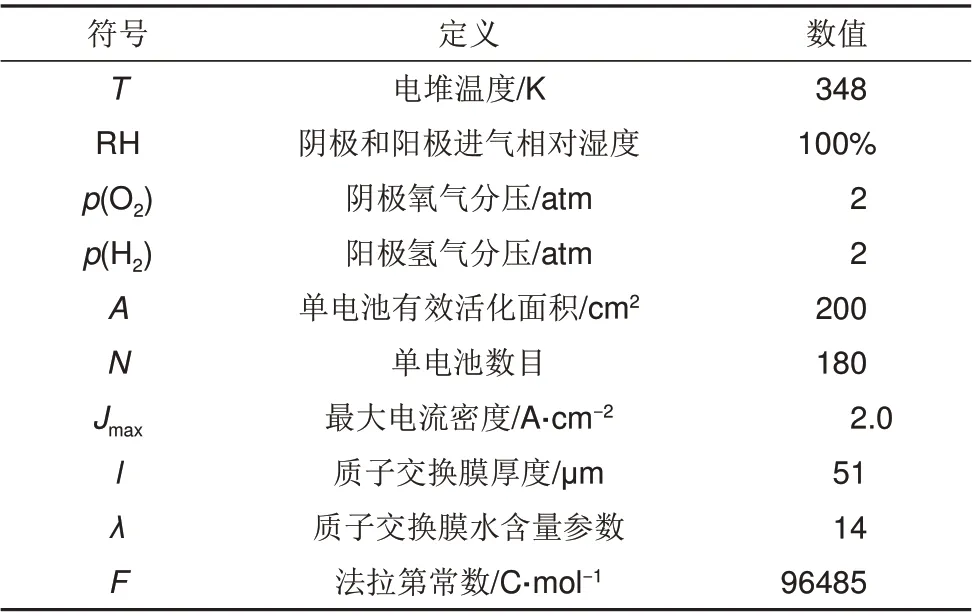

表1 系统参数Table 1 Parameters of system

燃料电池的理想输出电压为1.299 V。但实际应用中,由于各种损耗的存在,单片电池的输出电压定义为[8]

式中,ENernst为能斯特电位,V;Vact为活化损耗,V;VOhmic为欧姆损耗,V;Vcon为浓度损耗,V。

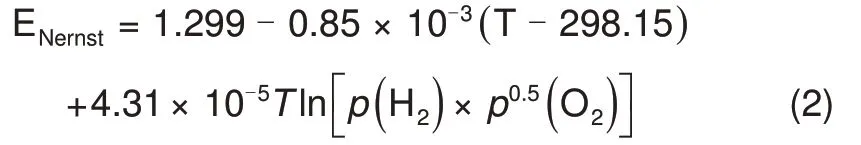

能斯特电位ENernst代表的是燃料电池处于平衡状态下的输出电压,计算方式如下[7]

式中,T为PEMFC 的工作温度,K;p(H2)和p(O2)分别是是参与电化学反应的氢气和氧气的进气压力,atm,

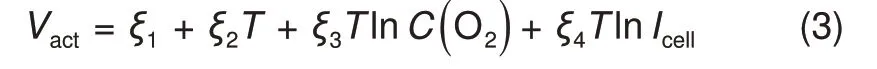

活化损耗Vact在低电流密度下的电损耗中占主导作用,计算方式如下[7]

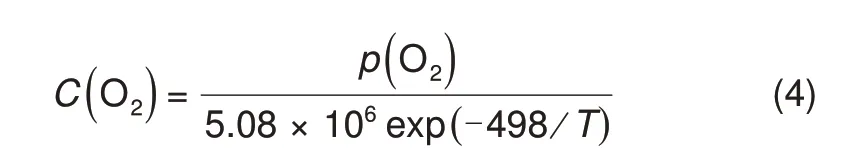

式中,ξ1、ξ2、ξ3、ξ4为由热力学、动力学、电化学方程确定的经验系数;Icell为燃料电池中的电流,A;C(O2)为阴极氧气浓度,mol/m3,计算方式如下[7]

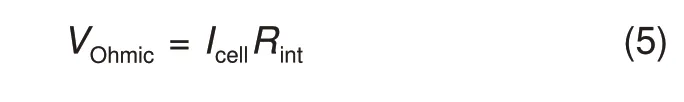

欧姆损耗VOhmic由质子和电子传输引起,计算方式如下[7]

式中,Rint为受电解质膜影响的内阻,Ω,计算方式如下

式中,l为质子交换膜厚度,cm;A为燃料电池活化面积,cm2;rM为水合质子流动的膜比电阻率,Ω·cm,计算如下

式中,λ为半经验参数,表示膜的有效含水量。

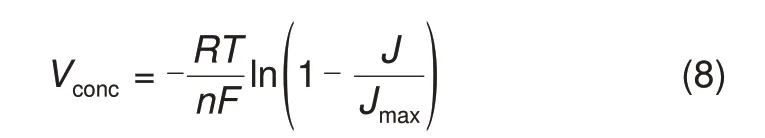

浓度损耗Vconc由于催化层反应物损耗引起,计算方式如下[7]

式中,n为PEMFC 单电池数目;R为电阻或气体常数;J为燃料电池电流密度,A/cm2;Jmax为燃料电池最大电流密度。

假设各单体燃料电池的工作条件均匀,则电堆的输出电压可描述为[7]

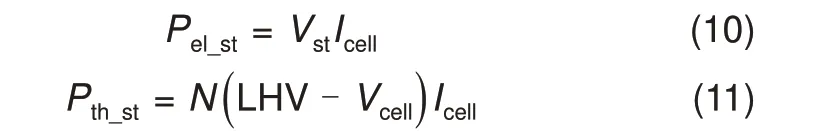

电堆的电功率与热功率分别由式(10)~(11)计算[8]

式中,LHV 为氢气低热值的等电压,LHV=1.25 V。

电堆电效率与热效率分别由式(12)~(13)计算[7]

式中,μf为燃料利用系数;s(H2)为氢气化学计量数。

2.2 加湿器

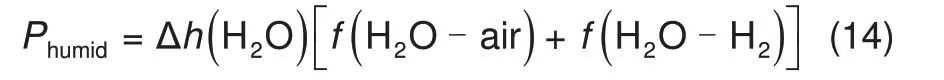

气体加湿的能耗等于在进气温度下将298 K水转化为饱和蒸汽的能耗,计算方式如下[7]

式中,f(H2O-air)和f(H2O-H2)分别为进气加湿后进气气体(空气、氢气)中水蒸汽流量,mol/s;∆h(H2O)为将1 mol 298 K的水加热至进气温度下的水蒸气所消耗的焓值,kJ/mol,计算方式如下

式中,c(H2O)为常规条件下水的比热容,kJ/(kg∙K);M(H2O)为常规条件下水的摩尔质量,kg/mol。

2.3 冷却系统

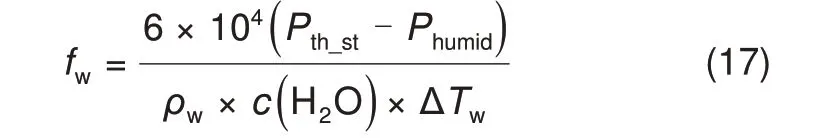

冷却水泵和其他辅助构件(包括控制器、阀门和传感器)消耗显著的电力,对系统的总性能有很大的影响,能耗计算如下[7]

式中,fw为冷却水流速,L/min,计算方式如下

式中,ρw为水的密度,kg/m3;∆Tw为冷却水进出PEMFC的温度差,K。

2.4 空气压缩机

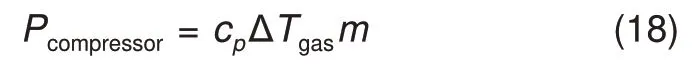

通常通过空压机来实现对进气气体的加压,从而提升PEMFC 电堆阴极侧的工作性能,供气系统在加压进气气体时能耗,计算方式如下[8]

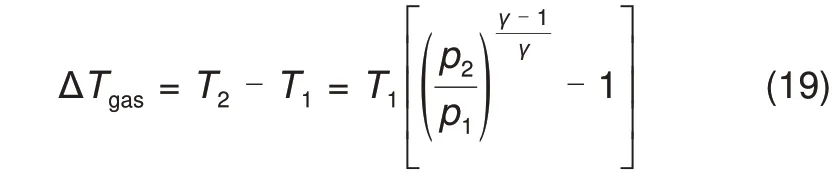

式中,cp为入口气体的恒压比热容,kJ/(kg·K);m为进气的质量流量,kg/s;∆Tgas为入口气体压缩后的温升,K,计算方式如下

式中,p1为气体压缩前的压力,atm;p2为气体压缩后的压力,atm;γ为气体比定压热容与比定容热容之比,有公式如下

式中,cV为入口气体比定容热容,kJ/(kg·K)。在上式中,空压机压缩前温度取空气温度,压缩前气体压力取环境大气压。

2.5 氢气循环泵

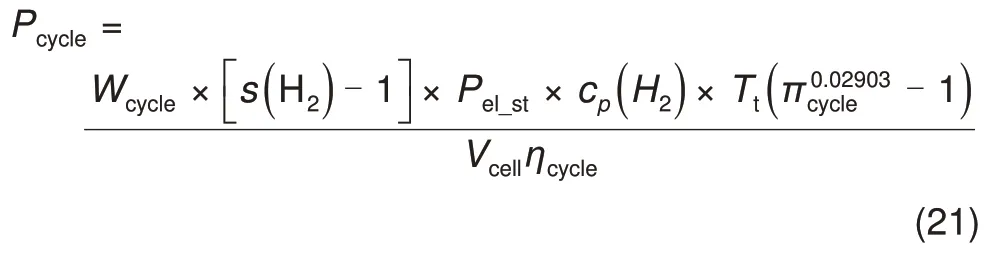

通过在阳极出口处安装氢气循环泵,使得未反应的氢燃料能够循环利用,循环泵功率消耗的计算可由理想气体的绝热压缩过程得到,可计算如下[8]:

式中,Wcycle为循环氢气质量流量,kg/s;s(H2)为氢气过量系数;cp(H2)为氢气比定压热容;Tt为气体预压缩温度;πcycle为绝热压缩比;ηcycle为氢气循环泵的效率。

2.6 PEMFC系统

实际上,整个PEMFC 系统的热力学性能是综合考虑PEMFC 电堆输出和辅助部件能耗的结果。系统电功率、系统电效率及系统热效率的计算方法如下:

3 模型验证

为了验证模型的准确性,本文采用MATLAB/Simulink仿真软件计算了燃料电池极化曲线,并与文献实验数据进行了对比[10]。文献中的实验条件包括工作温度在80 ℃,绝对压力在1.5×105Pa,空气和氢气完全加湿,氢和空气的化学计量分别为1.5和2.5。如图2所示,结果表明,仿真极化曲线与实验数据基本吻合。产生误差的主要原因是能斯特方程中选取的电化学半经验系数未考虑电池实际工作过程中的衰减问题。

图2 系统模型验证Fig.2 System model validation

4 结果与讨论

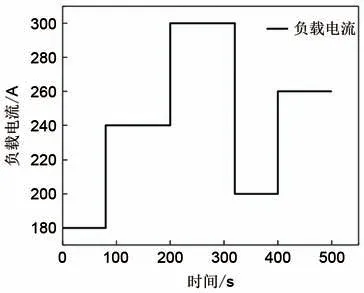

燃料电池负载电流变化将导致电堆的进气量变化,影响着系统附属能耗设备能耗。本文采用动态阶跃电流模拟30 kW车用PEMFC动态工况。参数设定:电堆温度恒定在348.15 K,阴极压力为2 atm,阴阳极进气相对湿度为100%,仿真时长为500 s。如图3 所示,系统负载电流在180~300 A间阶跃变化,阶跃电流分别发生在80 s、200 s、320 s、400 s。

图3 模拟车用动态工况的负载阶跃电流Fig.3 Load step current simulating vehicle dynamic condition

4.1 负载电流阶跃变化对附属设备能耗的影响

图4 描述了当负载电流在0~500 s 阶跃变化时,PEMFC 系统中加湿器、冷却泵、空压机、氢气循环泵等附属设备的能耗变化情况。随着电流阶跃上升,各项负载能耗阶跃式增长。当电流阶跃上升到300 A 时,各项负载能耗达到峰值,加湿器、冷却泵、空压机、氢气循环泵能耗分别达1.78 kW、2.18 kW、3.1 kW、2.15 kW。其中,空压机能耗最高,加湿器能耗最低。产生能耗阶跃变化的主要原因是,负载电流上升增大了系统入口进气量,进气的压缩、加湿加热过程引起了负载能耗的急剧上升。

图4 附属设备能耗Fig.4 Energy consumption of ancillary equipment

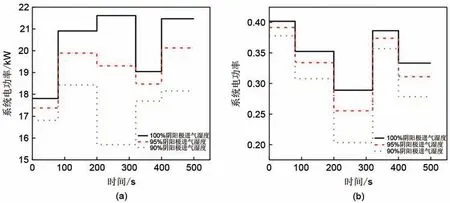

4.2 阴阳极进气湿度对系统净输出功率及电效率的影响

图5描述了当负载电流阶跃变化时,阴阳极进气相对湿度对PEMFC系统输出净功率及电效率的影响。高进气湿度有助于同时提升燃料电池系统输出净功率及发电效率。系统在100%进气加湿时,系统输出净功率最大可达21.6 kW,比90%进气加湿时输出净功率高20.6%。电流由240 A 阶跃至300 A时,系统净功率与电效率在不同进气湿度下拥有较大差值。主要原因是,一方面,湿度降低增加了质子交换膜的阻抗,阻碍了PEMFC电化学反应;另一方面,负载电流增加增大了系统电化学反应中的欧姆损耗,形成了高电流下的性能差异。

图5 阴阳极进气湿度对系统净功率及电效率的影响Fig.5 Effect of inlet humidity on net power and electrical efficiency of system

4.3 运行温度对系统输出净功率及电效率的影响

图6 运行温度对系统净功率及电效率的影响Fig.6 Effect of operating temperature on net power and electrical efficiency

图6描述了当负载电流阶跃变化时,运行温度对PEMFC 系统输出净功率及电效率的影响。高运行温度有助于同时提升燃料电池系统的输出净功率及发电效率。当运行温度为358 K时,系统输出电功率最大可达22.5 kW,比运行温度为338 K 时输出净功率高8.6%。当负载电流在高电流区域发生阶跃波动时(200—320 s),系统净输出功率在不同运行温度下波动较大。主要原因是随着运行温度的增加,极化损耗降低,输出电压增大。此外,随着负载电流增加,电池内部电化学反应加强,性能差异加大。

4.4 阴阳极进气湿度对系统热效率的影响

图7描述了阴阳极进气湿度对系统热效率的影响。一方面,当负载电流恒定时,随着进气相对湿度增大,系统热效率降低;另一方面,当负载电流在180~300 A 阶跃上升时,燃料电池系统热效率同步阶跃升高。当电流阶跃至300 A时,采用90%进气加湿的系统热效率最高,达57.2%,与100%进气加湿的系统相比热效率增加了7.2%。主要原因是,一方面,降低进气加湿度导致了质子交换膜含水量下降,膜中质子传导率下降,电效率降低,更多的燃料化学能被转换成了余热;另一方面,降低进气加湿度有助于减少进气加湿环节消耗的额外热量,也促进了系统整体热效率的增长。

图7 阴阳极进气湿度对系统热效率的影响Fig.7 Effect of inlet humidity on system thermal efficiency

4.5 运行温度对系统热效率的影响

图8 讨论了燃料电池运行温度在338~358 K波动时,运行温度对动力系统热效率的影响。随着运行温度的升高,系统热效率降低,当运行温度稳定在338 K时,系统整体热效率达到最大。当负载电流阶跃至300 A 时,系统输出热效率最大可达52.2%,比运行温度为358 K 时增加了5.5%。因此,高运行温度虽然提升了系统的余热品位,但降低了系统的整体热效率。原因是较高的温度促进了PEMFC 电堆电化学反应中的催化剂活性,输出电压增大,更多的燃料化学能被转化为了高品位电能,产生的余热减少,系统整体热效率降低。

图8 运行温度对系统热效率的影响Fig.8 Effect of operating temperature on system thermal efficiency

5 结论

提出了一种车用燃料电池动力系统热力学模型,分析了动态工况下附属设备能耗对燃料电池动力系统整体性能的影响,研究了变负载电流阶跃变化下燃料电池动力系统温度、湿度等运行参数与系统热力学性能的映射关系,结论如下:

(1)在30 kW 车用燃料电池系统中,加湿器、冷却水泵、空气压缩机、氢气循环泵在系统能耗中占比较大,能量损耗分别达1.78 kW、2.18 kW、3.1 kW、2.15 kW。

(2)当负载电流达到300 A时,附属设备能耗均达到峰值,系统输出净功率及热效率达到最大;提高运行温度与阴阳极进气湿度有助于改善动态工况下车用PEMFC系统热力学性能。

(3)在工作温度稳定在358 K、阴阳极进气加湿度为100%的工作条件下,系统热力学性能达到最佳,最大电功率达22.5 kW,最大电效率与热效率分别达41%、52.1%。