滑移面几何特征对高速转杯成纱效能影响研究

摘要: 为改进转杯纺的工艺性能和成纱效率,根据转杯国家标准及其结构特征,针对抽气式转杯开发了APDL参数化设计程序。文章在优化数学模型构建和有限元分析基础之上,采用零阶方法实现了转杯机械力学性能动态优化。结果显示:当滑移面角度α为18.13°、长度L为17.98 mm时,转杯基频f1逼近值达到最大(7 425 Hz),相对于初始基频提高了约8.1%,使转杯结构抗振性能得到有效提升;静力学性能方面,优化后的杯体Von Mises等效应力最大值减小了63 MPa,最大静力位移减小了0.101 mm,有效增强了抽气式转杯的疲劳强度和静力刚度。为超高速转杯的动态设计与结构优化提供了技术思路,对于新型高速转杯纺纱机的设计研发具有一定参考价值。

关键词: 滑移面;转杯纺;高速;参数化;自由端纺纱;有限元仿真

中图分类号: TS104.71

文献标志码: A

文章编号: 1001-7003(2021)05-0041-06

引用页码: 051107

DOI: 10.3969/j.issn.1001-7003.2021.05.007(篇序)

Abstract: To improve the rotor-spinning process performance and yarn-forming efficiency, a APDL parametric design program for aspirated rotor was developed in accordance with national standard and rotor structural features. Through optimized mathematical model building and finite element analysis, dynamic optimization of the rotor mechanical properties was implemented using zero-order method. The results showed that when the angle of slip plane α was 18.13°and the length L was 17.98 mm, the approximate value of fundamental frequency f1 for the rotor reached maximum(7 425 Hz), about 8.1% higher than the initial frequency, which effectively improved the vibration resistance of the rotor. In terms of the static performance, maximum value of Von Mises equivalent stress on the rotor was reduced by 63 MPa and the maximum static displacement on the rotor was also reduced by 0.101 mm, which effectively strengthened the fatigue strength and static stiffness of the rotor. This paper provides some technical ideas for the dynamic design and structural optimization of ultra-high-speed rotor and has important reference value for the design and development of new-type high-speed rotor spinning machine.

Key words: slip plane; rotor spinning; high-speed; parameterization; open-end spinning; finite element simulation

轉杯纺(rotor spinning)属于新型自由端纺纱技术之一。在转杯纺纱过程中,高速转杯的振动不仅会严重影响纺纱效率和成纱质量,而且不利于转杯纺纱机的减振降噪。当前关于转杯纺和转杯的科学研究,主要集中在纺纱工艺参数优化、主要元件组合优化,以及纺纱通道和杯内气流场的数值模拟等方面,而针对转杯结构及其机械性能优化的相关研究相对较少[1]。例如,康辉[2]在建立预测回归模型的基础上,利用Design-Expert软件实现了长丝牵伸倍数、捻系数和转杯速度三个工艺参数的优化;秦彩霞等[3]采用多目标模糊决策和聚类分析法优选纺纱元件,实现了对精梳落毛转杯纺纱主要元件的组合优化;李相东等[4]运用Fluent流体仿真软件对转杯内气流场特性进行了模拟分析和深入研究,明确了凝聚槽、滑移面角度对杯内气流场及负压分布影响。在转杯结构性能及减振降噪研究方面,朱桂芳等[5]对转杯组合件的动平衡性能进行了分析和探讨,为转杯电机转子、轴杆、杯体的动平衡设计和校验提供了重要参考;杨西伟[6]通过有限元分析研究了不同结构转杯的振动特性和应力分布,有助于高速转杯的振动分析和强度设计;邱海飞等[7]对自排风式转杯和抽气式转杯的动力学特性进行了深入研究,为转杯滑移面设计和排风孔布局提供了有力依据。

目前转杯的工作转速已由最初的3万 r/min逐步提高到现阶段的10万~20万 r/min。为满足超高速转杯的纺纱技术要求,实际工况下应使转杯具备良好的机械动力学特性。本文以转杯滑移面几何特征参数为切入,对一种抽气式转杯进行动态分析和结构优化,以此适应高速化纺纱工艺对转杯的设计要求。

1 转杯纺纱工艺

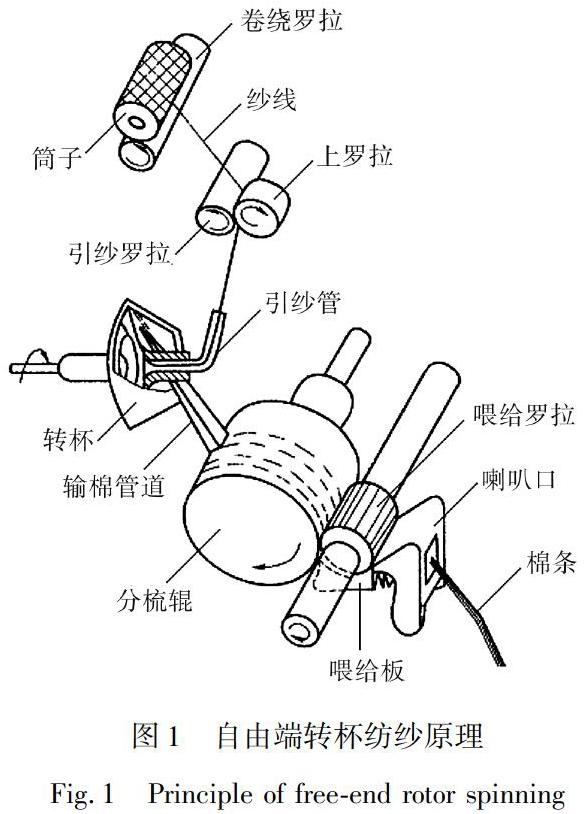

与环锭纺和非自由端纺纱工艺不同,转杯纺采用自由端加捻(open-end spinning)方式[8],其纺纱工艺原理如图1所示。首先,将棉条从喇叭口送入纺纱器,棉条经喂给罗拉与喂给板压力作用之后,再由分梳辊分梳为单纤维状态,然后纤维在离心力和气流共同作用下经输棉管道进入转杯,并在转杯的高速回转下实现纤维的滑移、凝聚及加捻,接着纤维束经引纱管被牵引至上罗拉和引纱罗拉,最后纱线经卷绕罗拉导引在筒子上形成筒子纱。

2 转杯参数化设计

2.1 结构功能分析

根据纺织行业国家标准FZ/T 93053—2010《转杯纺纱机转杯》,按照气流进出方式不同可将转杯分为两类,即抽气式转杯和自排风式转杯。相对于自排风式转杯,抽气式转杯具有更强的适用性及先进性,这种新型转杯不仅直径小、质量轻,而且无需排气孔,其工作转速一般在80 000~120 000 r/min[9]。抽气式转杯产生的负压较高且稳定一致,纺制而成的纱线合力强、毛羽少,可适用于各类高档针织产品[10]。另一方面,由于需要配备一台抽气机为气流场提供驱动,所以抽气式转杯的能耗、噪声及造价都相对较高[11],不利于节能减排、降低成本。

抽气式转杯剖面结构如图2所示。转杯纺纱机工作时,纤维在气流负压作用下沿滑移面进入凝聚槽,然后在转杯高速运转状态下加捻成纱[12]。抽气式转杯主要结构参数包括:转杯半径r、滑移面角度α、滑移面长度L。根据转杯功能原理,滑移面在转杯纺纱过程中具有重要作用,其几何特征参数α、L不仅会影响到纤维的滑移速度和伸直量,而且还制约着转杯结构尺寸及加工难度。

2.2 参数化有限元建模

对抽气式转杯结构进行适当简化,在ANSYS环境下开发基于APDL(ANSYS parametric design language)的参数化建模程序。令r=18 mm、α=22°、L=17.78 mm,考虑到转杯结构具备旋转特征,在XY平面内通过关键点及其连线构建旋转截面,如图3所示。作为V型凝聚槽转杯旋转截面封闭轮廓,该截面共包括31个关键点和22条线段,其中各关键点的xi、yi坐标可认为是以α为自变量的函数,如下式所示:

以Y轴为旋转轴线,通过旋转操作便可建立抽气式转杯几何模型。

利用APDL语言编写转杯參数化有限元建模程序。转杯材质选用钢料,其弹性模量为200 GPa、泊松比为0.3、质量密度为7 850 kg/m3。采用三维8节点固体结构单元SOLID185对转杯进行网格划分,建立如图4所示参数化有限元模型,离散后的转杯网格模型共产生195 243个单元和44 204个节点。

3 理论依据

3.1 零阶方法

零阶优化算法又称子问题(sub problem)方法,其基本近似式如下式所示:

式中:H表示目标函数或状态变量近似值;Xn表示第n个设计变量;a、b、c表示拟合系数;N表示设计变量总数。

零阶算法通过曲线拟合来建立目标函数与设计变量之间的关系,优化逼近曲线可以是线性拟合、平方拟合或平方差拟合。与一阶方法不同,零阶方法运算过程中不涉及因变量的偏导数,而且实际上逼近的是被求解最小值而非目标函数。

为了提高优化设计效率,零阶优化算法通过对目标函数逼近值加罚函数,将约束优化问题转化为非约束优化问题。在优化设计过程中,ANSYS采用因变量(目标函数、约束函数)的近似值进行计算,每次优化循环更新后H会逼近目标函数最小值。零阶算法适用于绝大多数工程问题,具有较高的优化效率和计算精度。

3.2 数学模型

在参数化模型基础之上,建立转杯优化数学模型。以滑移面角度α为设计变量,定义其取值范围为:17°≤α≤27°。为增强转杯抗振性能,以提高其1阶自振频率(即转杯基频)为优化目标。根据零阶方法最小值寻优方向,建立如下目标函数:

式中:fb(α)表示转杯基频优化值,Hz;fk(α)表示基频第k次逼近值,Hz。

考虑到转杯的机械结构性能,应尽量减小其应力集中和静力变形[13],因此建立如下状态变量函数(即设计约束):

4 优化结果分析

4.1 运行优化程序

在ANSYS环境下定义相关变量并指定优化文件,采用零阶方法执行APDL优化计算程序。如图5所示,在后处理模块提取相关变量的过程曲线,系统优化计算共获得24次迭代序列。在滑移面角度α=25.47°时(即第2次迭代序列处),最大应力Smax和最大位移dmax达到最大逼近值,然后急剧减小并逐渐趋于平稳变化。

优化目标过程曲线如图6所示。分析可知,在第6次迭代序列处,即滑移面角度α=18.13°时,转杯基频f1达到最大值(7 425 Hz),随后减小至一定区间并呈小幅变化,说明第6组迭代序列数据是各变量的最优逼近值。除数学模型中所规定的变量以外,转杯结构的相关参数也获得了最优逼近值。如图7所示滑移面长度L过程曲线,在第6次迭代序列处L=1798 mm,比优化前增大到了0.20 mm。

4.2 动力学优化结果

在自由模态分析基础上,提取转杯优化前后的自振频率及振型。优化前后转杯的1、3、5阶自振频率及振型如图8、图9所示。比较可知,优化后的转杯低阶自振频率增幅明显,其中转杯基频提高至7 425 Hz,较优化前(6 870 Hz)提高了约81%。根据结构动力学理论可知,基频的提高能有效增强转杯抗振性能,可见转杯动力学优化效果明显,符合优化设计目标。

从振动模式来看,优化前后转杯的1、3、5阶振型相似,其中1阶振型均表现为杯口椭圆形振动变形,最大变形区域位于杯口边缘处,且分别以椭圆长轴和短轴为基准呈对称分布;而3阶振型则表现为杯口的三角形振动变形,最大变形区域位于三角形边线中心和三个顶点处。相比之下,转杯5阶振型没有发生明显振动变形,最大变形区域主要位于锥形壁面。

4.3 离心应力及位移

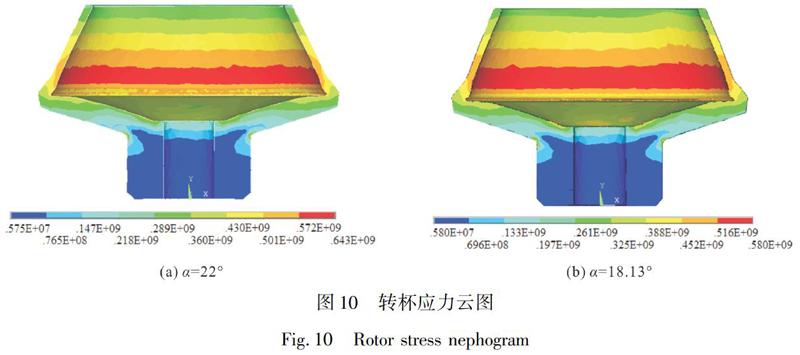

转杯在高速运转状态下会沿径向产生较大离心力。令工作转速为100 000 r/min,将离心力以角速度形式设置于杯体之上,即沿Y轴正向施加一个角速度(10 467 rad/s),同时约束转杯轴心圆孔面X、Y、Z方向的自由度。运行静力学分析得到转杯Von Mises应力云图,如图10所示。分析可知,优化前后转杯的应力分布情况相似,最大应力均位于凝聚槽上侧附近的锥形杯壁面,并且应力以此为界限分别向杯口和杯底方向递减,优化前后最大应力减小了63 MPa,可见应力优化结果明显,有利于延长转杯疲劳寿命、降低应力集中影响。

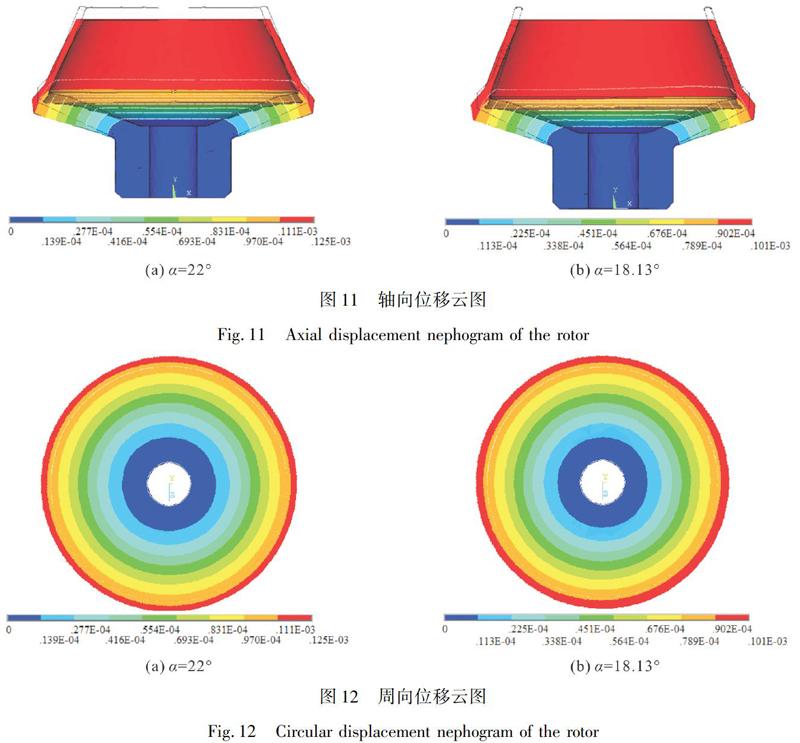

图11为转杯轴向位移云图,当转杯以100 000 r/min运转时,杯体将沿Y轴负方向发生小幅压缩变形,可以清楚地看到,由此产生的位移量从杯口向杯底逐渐减小。滑移面角度变化前后,转杯周向位移云图十分相似。图12为凝聚槽水平截面上的转杯周向位移云图,由于凝聚槽边缘区域承受的离心力相对较大,所以周向位移从杯体中心向凝聚槽边缘逐渐增大,且圆环层界清晰、分布规律,符合离心力物理学属性。总体来看,优化后的转杯最大位移(0.101 mm)相比优化前(0.125 mm)稍有减小。由此可知,通过减小滑移面角度α,可在一定程度上降低离心力对杯体变形的影响,对于提高转杯结构刚度具有积极意义。

5 结 论

滑移面几何构造与转杯纺纱效能密切相关。实际纺纱工况下,高速转杯对于滑移面的长度和倾角要求十分严格。通过抽气式转杯参数化设计和动态优化,本文研究了滑移面几何特征影响下的转杯静动态性能,计算获得了具有良好机械力学特性的滑移面长度和角度,对于转杯结构优化和纺纱效能改进具有重要参考价值。主要结论如下:

1)通过几何建模和参数化程序开发,构建了抽气式转杯的APDL有限元仿真模型,有效提高了转杯的设计可塑性,为转杯结构改进和设计选型提供了重要技术手段。

2)在零阶算法和数学模型基础上,实现了滑移面几何特征的优化改进,即当滑移面角度为18.13°、长度为17.98 mm时,转杯基频约提高8.1%,可使其适应更高的转速和减振降噪要求,有利于改进转杯纺纱效能。

3)通过滑移面几何特征动态优化,将转杯最大应力减小了63 MPa,有效降低了应力集中对杯体结构强度的影响;同时在一定程度上減小了杯体最大静力位移,有助于增强转杯刚度储备,延长转杯工作寿命。

参考文献:

[1]刘超, 杨瑞华, 薛元, 等. 转杯直径对纺纱通道内气流场影响的模拟研究[J]. 棉纺织技术, 2016, 44(10): 24-28.

LIU Chao, YANG Ruihua, XUE Yuan, et al. Simulation research the influence of rotor diameter on airflow in spinning channel[J]. Cotton Textile Technology, 2016, 44(10): 24-28.

[2]康辉. 关于转杯纺纱工艺相关参数的优化研究[J]. 纺织器材, 2019, 46(6): 5-6.

KANG Hui. Optimization research on parameters of rotor spinning process[J]. Textile Accessories, 2019, 46(6): 5-6.

[3]秦彩霞, 李龙. 精梳落毛转杯纺纱主要元件的组合优化[J]. 毛纺科技, 2019, 47(8): 25-29.

QIN Caixia, LI Long. Main process elements optimization for combed noil rotor spinning yarn[J]. Wool Textile Journal, 2019, 47(8): 25-29.

[4]李相东, 金玉珍, 崔靖渝, 等. 转杯纺转杯内气流场特性的研究[J]. 浙江理工大学学报(自然科学版), 2016, 35(2): 211-217.

LI Xiangdong, JIN Yuzken, CUI Jingyu, et al. Research on the characteristics of internal airflow field in spinning cup of rotor spinning machine[J]. Journal of Zhejiang Sci-Tech University(Natural Science), 2016, 35(2): 211-217.

[5]朱桂芳, 吕雪龙. 纺纱机转杯组合件动平衡分析[J]. 江苏纺织, 2003(5): 52-53.

ZHU Guifang, L Xuelong. Dynamic balance analysis of rotor assembly of spinning frame[J]. Jiangsu Textile, 2003(5): 52-53.

[6]杨西伟. 转杯纺纱通道的流场模拟及转杯动力学特性研究[D]. 杭州: 浙江理工大学, 2012.

YANG Xiwei. The Research on the Flow Field Simulation of Rotor Spinning Channel and Dynamic Characteristics of Rotation Cup[D]. Hangzhou: Zhejiang Sci-Tech University, 2012.

[7]邱海飞, 黄鹏飞. 气流纺纱器转杯机械力学性能影响因素[J]. 丝绸, 2020, 57(9): 46-51.

QIU Haifei, HUANG Pengfei. Influencing factor for mechanical properties of the rotor on airflow spinner[J]. Journal of Silk, 2020, 57(9): 46-51.

[8]張百祥. 转杯纺工艺理论与成纱质量的探讨[J]. 纺织器材, 2014, 41(1): 5-11.

ZHANG Baixiang. Approach into the rotor spinning theory and the quality of the resultant yarn[J]. Textile Accessories, 2014, 41(1): 5-11.

[9]郭滢, 张瑶, 朱军, 等. 转杯速度对成纱性能及结构的影响[J]. 棉纺织技术, 2018, 46(3): 33-36.

GUO Ying, ZHANG Yao, ZHU Jun, et al. Influence of rotor speed on yarn property and structure[J]. Cotton Textile Technology, 2018, 46(3): 33-36.

[10]林惠婷, 高备, 张玉泽, 等. 转杯纺旁路通道设计对成纱质量的影响[J]. 纺织学报, 2019, 40(2): 153-158.

LIN Huiting, GAO Bei, ZHANG Yuze, et al. Effect of bypass channel on rotor-spun yarn properties in rotor spinning[J]. Journal of Textile Research, 2019, 40(2): 153-158.

[11]JAN Valtera, PETR abka, JAROSLAV Beran. Enhanced central system of the traversing rod for high-performance rotor spinning machines[J]. Autex Research Journal, 2017, 17(1): 27-34.

[12]SUN Cuilian, FENG Yang, ZHANG Linxuan, et al. Vibration analysis of automatic rotor spinner based on virtual prototype[G]//International Conference on Automatic Control and Artificial Intelligence(ACAI 2012), 2012.

[13]XIAO Meina, DOU Huashu, WU Chuanyu. Critical rotating speed of rotor cup in an air suction open-end spinning machine[J]. SAGE Publications, 2017, 87(13): 1593-1603.