多海况下船用C 型LNG 燃料罐强度分析

曾小林,牛 铮,姚佐权,李家乐,郑 健

(1.上海船舶设备研究所,上海 200031;2.合肥通用机械研究院有限公司,合肥 230031)

0 引言

随着国家对节能减排的大力推广,船舶动力来源逐渐升级,传统燃料动力已难以为继。液化天然气(Liquefied Natural Gas,LNG)作为一种新兴能源,具有存量大、排放少和使用便捷的优点,经过一段时间的推广和发展,LNG动力船舶已在一定范围内应用于我国的海洋运输企业,将LNG作为船舶动源带来的经济效益和环保红利也逐渐引起了行业重视[1]。

相比于国外,我国LNG燃料船主要来源于内河航道的柴油船舶改造。2010年,“武轮拖302”号LNG-柴油混合动力船试航成功,实现我国在这个领域零的突破[2]。船用C型LNG燃料罐作为一种独立型储罐,特别适用于中小型船舶的应用。总体看来,LNG船用起步较晚[3-4],相关研究薄弱,存在较多工程问题有待解决[5]。

在江海联运的大背景下,开展多海况下船用C型LNG燃料罐的强度研究[6-7],可以保障船舶动力系统长周期安全运行[8],有利于加快目前为数众多适用性船舶“油改气”的升级改造,从而提高运输经济效益[9],提升我国海洋运输行业竞争力[10]。

1 船用C 型LNG 燃料罐

作为基于压力容器分析方法设计的设备,船用C型LNG燃料罐具有承压特种设备的独特属性,主要表现为事故危害大、容易涉及人民财产损失等。同时,出于泄露安全性考虑,通常会采用双层卧式结构,在复杂海况的作用下,外罐和内罐之间的连接结构往往成为设计分析的热点及难点。

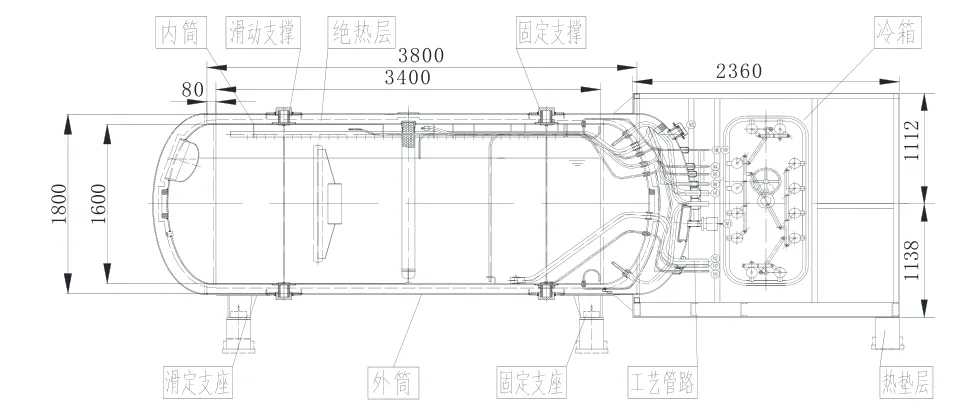

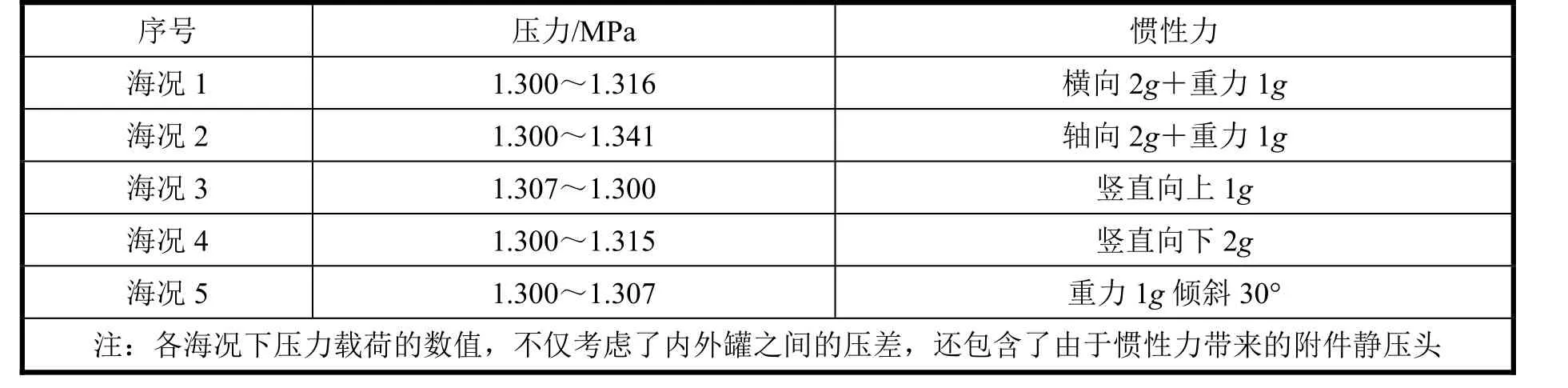

以1台8 m3船用C型LNG燃料罐为例,如图1所示。

图1 8 m3 船用C 型LNG 燃料罐

这台LNG燃料罐采用S30408材质,内罐体规格为Ф1 600 mm×8 mm×3 400 mm,外罐体规格为Ф1 800 mm×8 mm×3 800 mm,内外罐封头均为标准椭圆结构。内外罐通过2组共8个45°分布的玻璃钢支撑管连接,即8点支撑形式,前方向4个1组玻璃钢支撑管设置为滑动支撑,后方向4个1组玻璃钢支撑管设置为固定支撑,这种约束形式可以通过有效位移来释放海况外载引起的附加应力。同理,采用2个150°包角鞍座对结构进行整体支撑,前端鞍座滑动,后端固定。考虑到贮存LNG的低温属性,内罐外壁表面铺设铝箔复合纸进行保冷处理;同时,对外罐内部进行抽真空以进一步保证结构的绝热性能。燃料罐后端处的冷箱,包含了工艺和管路集成系统;冷箱内部压力较小,可采用结构钢框架,通过热垫层与船体甲板连接。LNG燃料罐主要设计参数见表1。

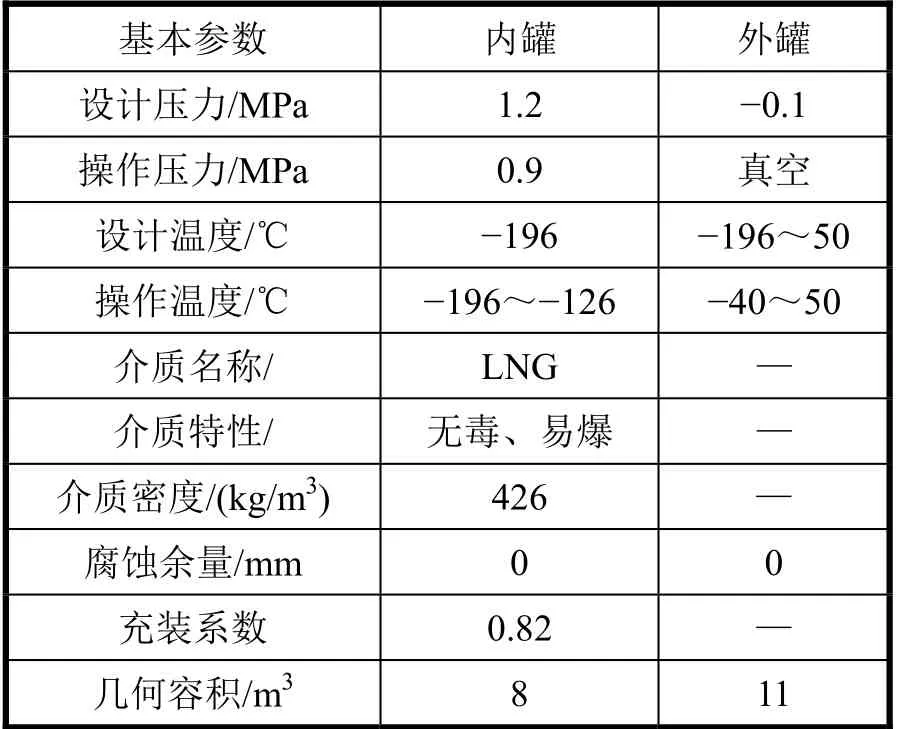

表1 LNG 燃料罐主要设计参数

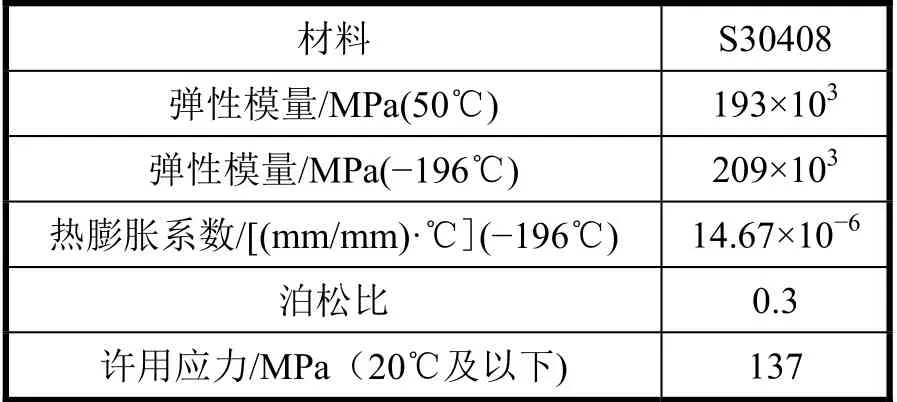

LNG燃料罐的强度计算采用压力容器分析方法,根据相应数据,主体材质所用的S30408板材的材料性能见表2所示。

表2 S30408 性能数据

2 海况条件

针对在复杂海洋环境下航行的船舶,海况可等效为各个方向的惯性力条件。《散装运输液化气体船舶构造与设备规范》中对此有过详细规定,但参与计算的参数较多,例如船舶长度、液货舱与船舶的相对尺寸等,这些参数往往在设备设计阶段难以准确得出,这也为各方向惯性力的计算带来了诸多不确定性。

然而,CB/T 4453—2016《船用液化天然气燃料储罐》中规定,在各方向惯性力难以准确取得的情况下,可对海船采用如下惯性力取值:1)运动方向2g惯性力;2)与运动方向成直角的水平方向1.5g惯性力;3)重力方向向上1g惯性力;4)重力方向向下2g惯性力。

此外,参考《散装运输液化气体船舶构造与设备规范》中内容,增加侧向倾斜30°的海况,以分析强烈横浪冲击造成船体倾斜的载荷工况。

需要指出的是,在设计方无法获知燃料罐的放置方向与船首方向关系的情况下,本着保守分析的原则,运动方向2g惯性力不仅体现在燃料罐的轴向,还应考虑其侧向的影响。

主要海况载荷参数见表3。

表3 主要海况载荷参数

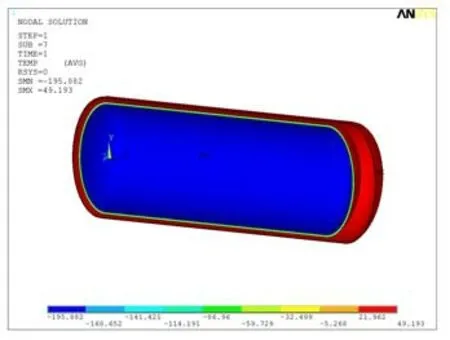

3 温度场分析

选取内罐、保冷材料(铝箔复合纸)和外罐进行温度场分析,在计入82%的LNG充装率的前提下,主要分析LNG(−196 ℃)与内罐金属材料的热对流,空气(保守环境温度50 ℃)与外罐金属材料的热对流作用,外罐内壁与保冷材料之间辐射以及不同材料的热传导。内外罐的有限元温度场计算结果如图2和图3所示。

图2 整体温度场分析结果

图3 局部温度场分析结果

内罐整体温度非常均匀,几乎不存在温差。由于内外罐相对位置并不是前后对称,因此受热辐射影响,外罐整体存在有限温差,温差仅为2.7 ℃。结构温差主要体现在保冷材料上,由内向外温度从−195.81 ℃升至46.84 ℃。

由此可见:保冷材料有效控制了金属结构的温度梯度,避免较大热应力的产生,对内、外罐的热保护作用明显。

4 强度分析

根据温度场的计算结果可见:内外罐各自的温差均较小,保冷材料的绝热性能使得内部热应力问题得到有效规避。在对C型燃料罐进行强度分析时,主要考虑压力和惯性力引起的载荷对结构支撑件的影响。

在某些海况条件下,载荷不具有对称性,因此计算模型总体采用全模型。个别海况载荷具备对称性条件,亦可采用1/2模型以合理提高分析效率。

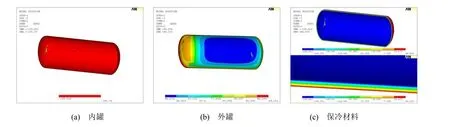

在海况1下,C型燃料罐的整体应力强度云图如图4所示。由图4可以看出:在结构受到横向惯性力和重力惯性力联合作用时,结构固定端鞍座的侧面受影响最大,此处结构应力极值为387.11 MPa。

图4 燃料罐应力强度云图(海况1)

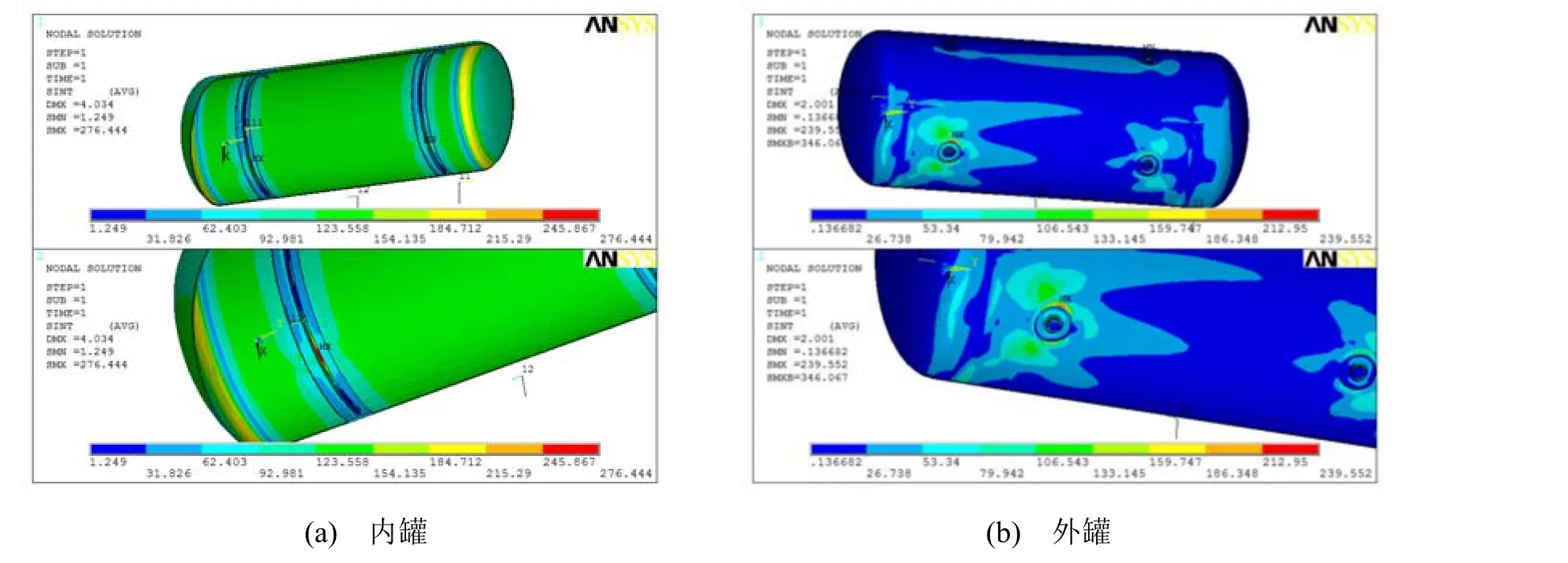

同时,内外罐也相应受到惯性力的影响。由图5可知:内罐大部分区域在内压的影响下,受力较为均匀,但是在固定端的玻璃钢支撑点处,局部应力较大,较内罐平均应力存在2倍应力的波动。外罐受力亦然,在固定端的玻璃钢支撑点处应力水平局部达到了239.55 MPa。

图5 燃料罐内外罐应力强度云图(海况1)

由图4和图5可知,海况1下,结构受力热点主要集中在受惯性力影响较大的支撑件上,包括外罐鞍座和内外罐的玻璃钢支撑加强件附近;内压引起的非自限性应力响应并不是造成结构失效可能性的关键因素。

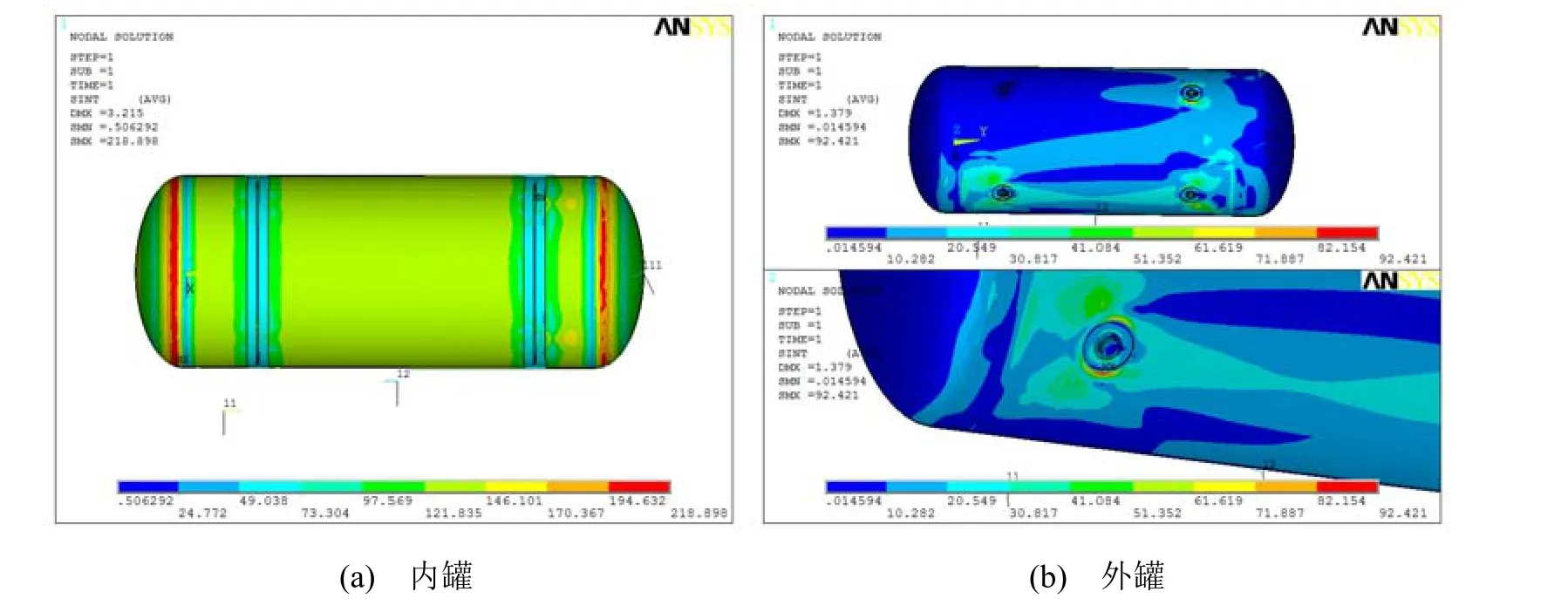

海况2下的结构应力强度云图如图6和图7所示。模型应力最大值出现在固定鞍座底板处,此处产生了范围很小的局部高应力区,区域最大值为241.08 MPa。内罐结构,前后封头应力水平较高,尤其是前封头,应力极值为218.90 MPa。外罐结构整体应力水平较低,应力较高区域主要分布在内外罐支撑件的加强垫板附近,应力最大值为92.42 MPa。

图7 燃料罐内外罐应力强度云图(海况2)

与海况1不同,惯性力引起的应力扰动并没有影响到压力载荷带来的整体应力分布趋势,内罐前后封头处的应力极值水平仍然由内压主导。海况2的惯性力对外罐和鞍座相同部位的应力响应也不及海况1。

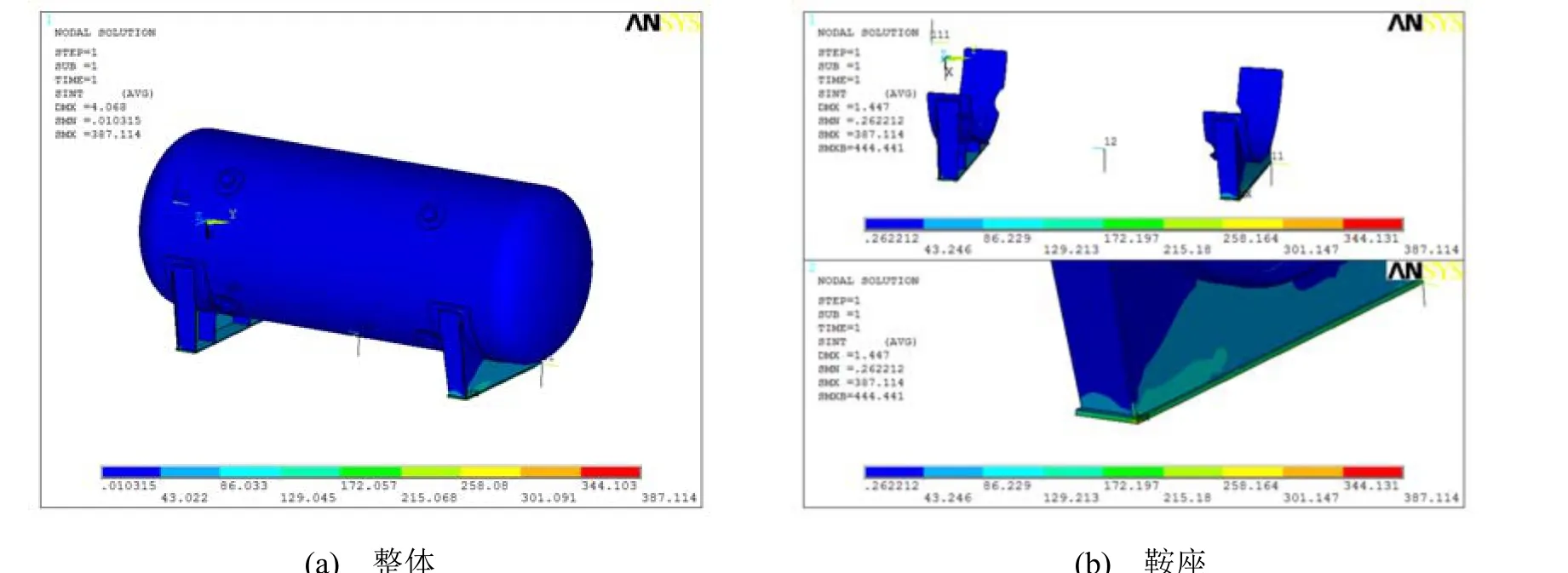

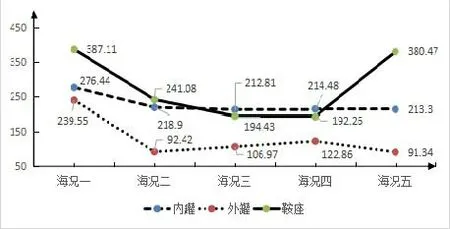

在海况1~海况5下,结构各部位的应力强度最大值及相关关系如图8所示,图8中内罐应力强度最大值除海况1出现在内罐的支撑加强件上,其余海况下均出现在封头上。外罐和鞍座在各海况下的应力强度最大值位置相同。

图8 不同海况下各部件应力强度最大值比较

由于船用C型燃料罐在长度方向尺寸较大,首先造成附加的液柱静压上升,内罐的薄膜应力较大:另一方面,鞍座和玻璃钢支撑结构都是一端固定、一端滑动,在前后方向2g惯性力作用下,长度方向的大力臂会不可避免地产生附加高弯矩,考虑到固定端约束较强,其附近局部结构受弯矩影响而生成高应力区域,从而形应力热点。因此,海况1下的结构应力水平普遍偏高。

其余海况中,受到惯性力方向尺寸和惯性力大小的限制,附加弯矩对结构受力环境的影响较为有限,尤其是内罐封头处,应力极值的产生主要还是由内压引起的,外罐结构的应力水平也较小。需要注意的是:在海况5下,结构整体受到偏心重力作用而产生的附加弯矩也处于高位,与偏心方向相背的鞍座作用点附近的应力水平也不容忽视。

由于此次分析的船用C型燃料罐已成功应用于工程实际当中,采用压力容器强度校核方法的应力分类与评定过程受到篇幅影响,再此不作赘述。根据分析结果,各类海况条件下,海况1无疑是较为危险的工况,对结构的合理设计乃至后期的优化分析都提出了较高的要求。

5 结论

1)通过对1台船用C型LNG燃料罐进行的整体温度场分析发现,内罐表面由铝箔复合纸组成的保冷材料是结构最重要的绝热部件,在很大程度上减缓了内外罐金属结构的温度分布,保证了温度均匀性,从而规避了热应力对结构失效的影响。

2)在船用C型LNG燃料罐的强度分析中,相较于其他海况而言,海况一中的运动方向2g惯性力对结构应力水平影响较大,尤其是鞍座固定端和内罐支撑加强件附近,这对结构设计和优化分析提出了较高的要求。因此海况一也是整个海况分析中的重点与难点,应在设计过程中首要考虑并谨慎对待。